In breve, sì, è possibile far funzionare una caldaia con un generatore. Tuttavia, non è semplice come collegarla. Le caldaie moderne contengono componenti elettronici sensibili che possono essere danneggiati dal tipo sbagliato di generatore, e la connessione deve essere effettuata in sicurezza per evitare rischi catastrofici.

Il problema principale non è solo fornire energia, ma fornire il *tipo giusto* di energia. La scheda di controllo sensibile di una caldaia richiede elettricità "pulita", e il suo motore necessita di un notevole picco di energia per avviarsi, che un generatore piccolo o inadeguato non può fornire in sicurezza.

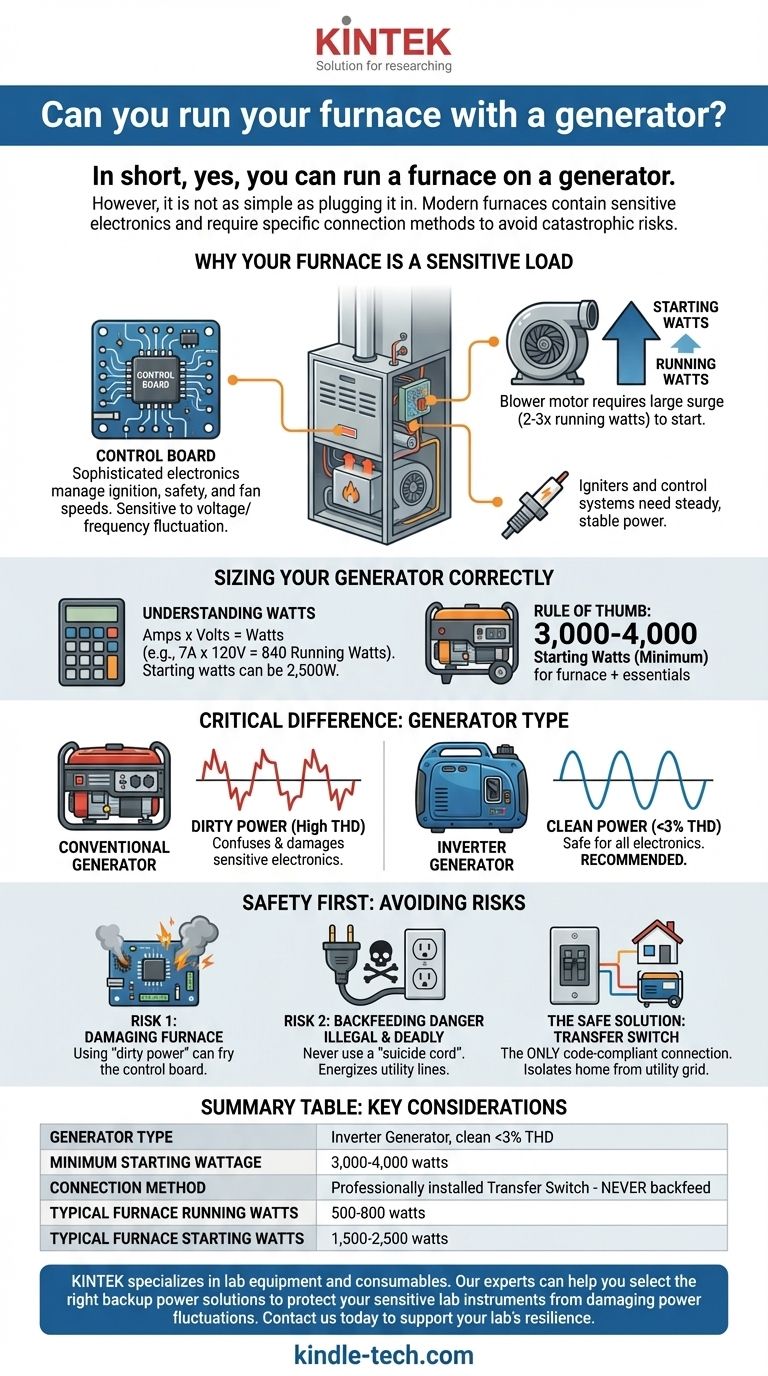

Perché la tua caldaia è un carico elettrico sensibile

Per comprendere i requisiti, devi prima capire che una caldaia moderna è più simile a un computer che a un semplice elettrodomestico.

Più di un semplice motore

Le caldaie ad alta efficienza di oggi sono gestite da una sofisticata scheda di controllo elettronica. Questa scheda gestisce le sequenze di accensione, i controlli di sicurezza e le velocità della ventola. È altamente sensibile alle fluttuazioni di tensione e frequenza elettrica.

Il motore soffiante critico

Il maggior consumatore di energia nella tua caldaia è il motore soffiante (blower motor). Questo motore richiede una grande quantità di energia per avviarsi, nota come potenza di spunto o potenza di picco, che può essere da due a tre volte superiore all'energia necessaria per funzionare continuamente (potenza nominale).

Accenditori e sistemi di controllo

Oltre al motore, l'accenditore e i circuiti di controllo della caldaia necessitano di una fonte di alimentazione stabile e costante per funzionare correttamente. Un'alimentazione instabile può causare guasti all'accensione o portare a modalità di blocco, lasciandoti senza riscaldamento.

Dimensionare correttamente il generatore

Scegliere un generatore troppo piccolo è una causa principale di guasto.

Comprendere la potenza di spunto rispetto alla potenza nominale

Il tuo generatore deve avere una potenza nominale di "Potenza di Spunto" sufficientemente alta da gestire il picco iniziale del motore soffiante della caldaia. Se il generatore non riesce a soddisfare questa domanda di picco, si spegnerà o farà scattare il proprio interruttore automatico e la caldaia non si avvierà.

Come trovare i watt della tua caldaia

Cerca una targhetta dati sulla caldaia stessa. Elencherà i requisiti di alimentazione in Ampere (A). Per trovare i watt nominali, usa la formula: Ampere x Volt = Watt. Negli Stati Uniti, la tensione domestica è 120V.

Ad esempio, una caldaia che assorbe 7 ampere richiede 840 watt nominali (7A x 120V). I suoi watt di spunto potrebbero arrivare fino a 2.500W. Una stima sicura per una caldaia residenziale tipica è di 500-800 watt nominali e 1.500-2.500 watt di spunto.

Una regola pratica per il dimensionamento

Per alimentare in sicurezza una caldaia e avere capacità per alcuni altri piccoli elementi essenziali come luci o un frigorifero, un generatore con almeno 3.000-4.000 watt di spunto è un minimo realistico.

La differenza cruciale: generatori a inverter rispetto a quelli convenzionali

Il *tipo* di generatore che usi è ancora più importante delle sue dimensioni. Questo dipende dalla qualità dell'elettricità che produce.

"Alimentazione sporca" dai generatori convenzionali

I generatori standard, non inverter, spesso producono elettricità con un'elevata Distorsione Armonica Totale (THD). Puoi considerarla un'alimentazione "sporca" o "frastagliata". Questo tipo di alimentazione può confondere e danneggiare permanentemente la sensibile scheda di controllo elettronica di una caldaia moderna.

"Alimentazione pulita" dai generatori a inverter

I generatori a inverter producono un'onda sinusoidale pura, che è un'alimentazione "pulita" identica a quella che si ottiene dalla rete elettrica (tipicamente <3% THD). Questa uscita stabile è sicura per tutti i componenti elettronici, inclusa la scheda di controllo della tua caldaia. Per qualsiasi caldaia prodotta negli ultimi 20 anni, un generatore a inverter è la scelta consigliata.

Comprendere i compromessi e i rischi per la sicurezza

Collegare un generatore in modo improprio è pericoloso e può causare più problemi della mancanza di corrente stessa.

Rischio 1: Danneggiare la caldaia

Usare un generatore convenzionale con un alto THD è un azzardo. Potresti farla franca, ma rischi di bruciare la scheda di controllo della caldaia, il che può comportare una fattura di riparazione di diverse centinaia di euro o più.

Rischio 2: Il pericolo di retroalimentazione (Backfeeding)

Non usare mai un "cavo suicida", un cavo con due estremità maschio, per collegare il generatore direttamente a una presa a muro. Questa pratica illegale, nota come retroalimentazione (backfeeding), mette sotto tensione le linee di servizio elettrico all'esterno della tua casa e può folgorare e uccidere gli addetti alla linea che cercano di ripristinare l'alimentazione.

La soluzione sicura: un interruttore di trasferimento

L'unico modo sicuro e conforme al codice per collegare un generatore alla tua caldaia è tramite un interruttore di trasferimento (transfer switch). Questo dispositivo viene installato da un elettricista e isola completamente i circuiti di casa tua dalla rete elettrica prima di prelevare energia dal generatore, rendendo impossibile la retroalimentazione alla rete.

I cavi di prolunga non sono un'opzione

Poiché le caldaie sono cablate direttamente al sistema elettrico della tua casa, non puoi semplicemente collegarle con un cavo di prolunga. La connessione deve essere effettuata al quadro elettrico tramite un interruttore di trasferimento.

Fare la scelta giusta per la tua situazione

Il tuo approccio dovrebbe essere determinato dalla tua attrezzatura e dal tuo impegno per la sicurezza.

- Se la tua priorità principale è alimentare in sicurezza una caldaia moderna: Investi in un generatore a inverter con almeno 4.000 watt di spunto e fai installare da un elettricista autorizzato un interruttore di trasferimento manuale per il circuito della caldaia.

- Se hai una caldaia molto vecchia (pre-anni '90) senza scheda elettronica: Un generatore convenzionale potrebbe funzionare senza causare danni, ma un inverter è sempre l'investimento più sicuro per una flessibilità generale.

- Se la tua priorità assoluta è la sicurezza e la conformità al codice: Un interruttore di trasferimento è l'unico metodo di connessione accettabile; non tentare mai di utilizzare un cavo di prolunga o di effettuare la retroalimentazione al tuo quadro elettrico.

Abbinare correttamente il generatore e il metodo di connessione alle esigenze della tua caldaia trasforma una potenziale crisi in un inconveniente gestibile.

Tabella riassuntiva:

| Considerazione chiave | Requisito / Raccomandazione |

|---|---|

| Tipo di generatore | Generatore a Inverter (produce energia pulita, <3% THD) |

| Potenza di spunto minima | 3.000 - 4.000 watt (per gestire il picco del motore) |

| Metodo di connessione | Interruttore di trasferimento installato professionalmente (MAI retroalimentazione) |

| Watt nominali tipici della caldaia | 500 - 800 watt |

| Watt di spunto tipici della caldaia | 1.500 - 2.500 watt |

Assicurati che le apparecchiature critiche del tuo laboratorio, come caldaie e forni, non rimangano mai senza alimentazione. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, servendo le esigenze precise dei laboratori. I nostri esperti possono aiutarti a scegliere le giuste soluzioni di alimentazione di backup per proteggere i tuoi strumenti sensibili dalle fluttuazioni di alimentazione dannose. Contattaci oggi per discutere come possiamo supportare la resilienza e l'affidabilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera