Sì, è assolutamente possibile rivestire in PVD il titanio. Infatti, è un processo industriale molto comune e altamente efficace utilizzato per migliorare le proprietà intrinseche del metallo. I rivestimenti PVD vengono applicati al titanio per migliorarne drasticamente la durezza superficiale, la resistenza all'usura e il coefficiente di attrito, o per ottenere un colore durevole specifico per scopi estetici.

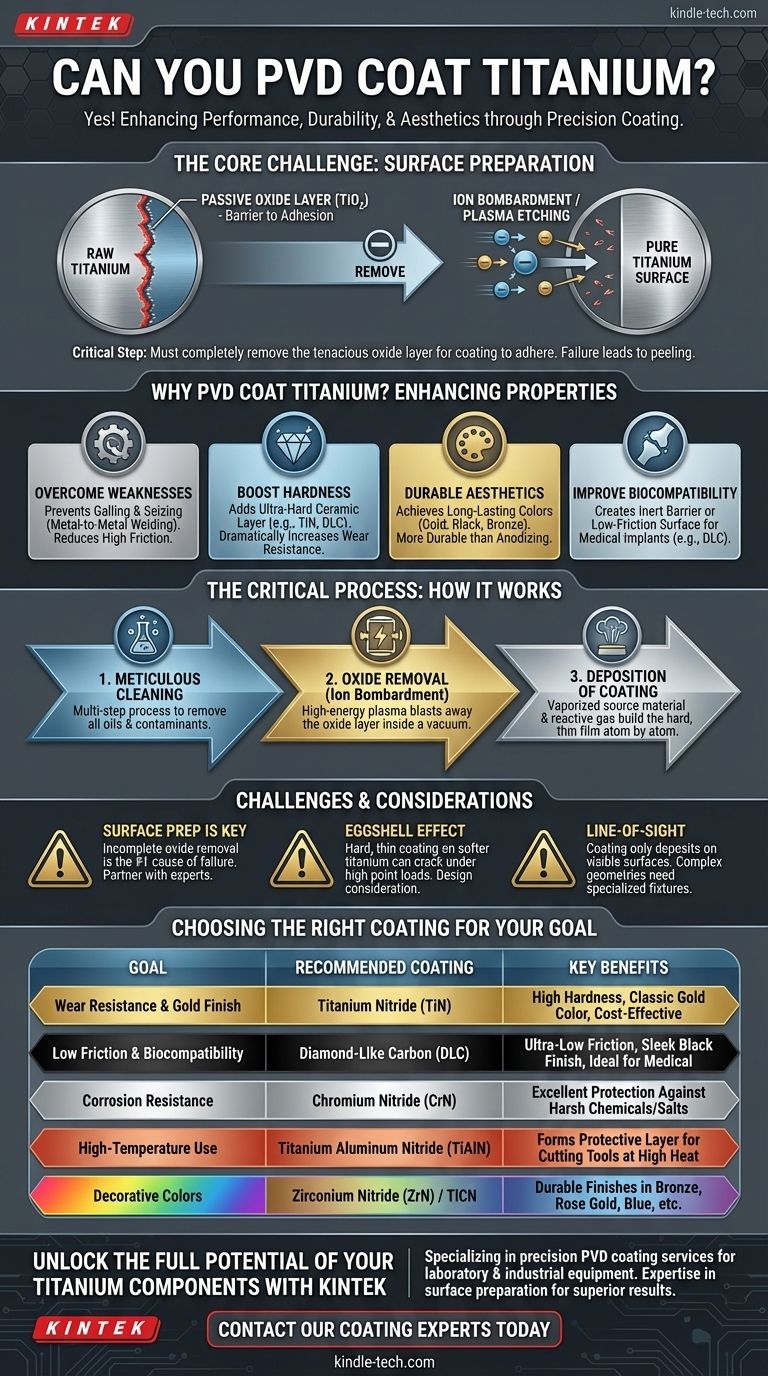

La sfida principale del rivestimento PVD del titanio non è il processo in sé, ma la meticolosa preparazione della superficie richiesta. Il titanio forma naturalmente uno strato di ossido passivo tenace che deve essere completamente rimosso per garantire che il rivestimento aderisca correttamente e non fallisca prematuramente.

Perché rivestire in PVD il titanio? Migliorare un metallo ad alte prestazioni

Il titanio è noto per il suo eccellente rapporto resistenza-peso e la sua resistenza alla corrosione. Tuttavia, presenta punti deboli chiave che i rivestimenti PVD sono perfettamente adatti ad affrontare.

Superare i punti deboli naturali del titanio

Il titanio puro e molte delle sue leghe sono relativamente morbidi e hanno un alto coefficiente di attrito. Ciò li rende inclini al grippaggio (galling) e alla saldatura a freddo (seizing), dove le superfici sotto pressione possono effettivamente saldarsi tra loro, causando gravi danni. Un rivestimento PVD crea una barriera che impedisce questo contatto diretto metallo-metallo.

Aumentare la durezza superficiale e la resistenza all'usura

La ragione principale per rivestire in PVD il titanio è aggiungere uno strato ceramico sottile ed estremamente duro alla superficie. Rivestimenti come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC) sono significativamente più duri del substrato di titanio, aumentando drasticamente la resistenza a graffi, abrasioni e usura.

Ottenere finiture estetiche durevoli

Il PVD fornisce un metodo per applicare una vasta gamma di colori al titanio che sono molto più durevoli dell'anodizzazione o della verniciatura. Questo è molto apprezzato in settori come l'orologeria, la gioielleria e l'elettronica di fascia alta, dove una finitura come nero, oro o bronzo deve resistere all'uso quotidiano.

Migliorare la biocompatibilità per gli impianti medici

Nelle applicazioni mediche, i rivestimenti PVD svolgono molteplici funzioni. Rivestimenti come il DLC possono creare una superficie a bassissimo attrito per gli impianti articolari, mentre altri possono formare una barriera chimicamente inerte che migliora la biocompatibilità del dispositivo all'interno del corpo umano.

Il processo critico: come funziona il PVD sul titanio

Il successo di un rivestimento PVD sul titanio dipende quasi interamente dalla qualità della preparazione e dal controllo del processo.

Fase 1: La base di una pulizia meticolosa

Questa è la fase più critica. Il pezzo viene sottoposto a un processo di pulizia multistadio per rimuovere tutti gli oli, i grassi e i contaminanti. Non farlo comporterebbe il distacco o la sfaldatura del rivestimento finale.

Fase 2: Rimozione dello strato di ossido

Dopo la pulizia, i pezzi di titanio vengono caricati in una camera a vuoto. Prima che inizi il processo di rivestimento, i pezzi vengono sottoposti a bombardamento ionico (noto anche come incisione al plasma o pulizia a sputtering). Questo processo ad alta energia rimuove fisicamente lo strato tenace e invisibile di ossido di titanio (TiO₂) che si forma naturalmente sulla superficie. Applicare un rivestimento su questo strato di ossido è come dipingere su un muro impolverato: semplicemente non aderirà.

Fase 3: Deposizione del rivestimento

Una volta esposta la superficie pura di titanio, inizia il processo di rivestimento. Una fonte solida di materiale (ad esempio, un blocco di titanio per un rivestimento TiN) viene vaporizzata da un arco elettrico o da un bersaglio di sputtering. Questo vapore viaggia attraverso il vuoto e un gas reattivo (come l'azoto) e si deposita sul pezzo di titanio, costruendo un film nuovo, denso e altamente aderente atomo per atomo.

Comprendere i compromessi e le sfide

Sebbene sia altamente efficace, il processo non è privo di considerazioni. Comprenderle è fondamentale per un risultato di successo.

La necessità assoluta della preparazione della superficie

Il singolo punto di fallimento più grande è la scarsa adesione dovuta alla rimozione incompleta dello strato di ossido nativo. Qualsiasi scorciatoia o errore nella fase di pulizia e incisione ionica comprometterà l'intero rivestimento. Collaborare sempre con un'azienda di rivestimento che abbia esperienza specifica con il titanio.

L'"Effetto guscio d'uovo"

Un rivestimento PVD è estremamente duro, ma è anche molto sottile (tipicamente 1-5 micron). Se un rivestimento duro e sottile viene applicato su un substrato più morbido, un carico puntuale elevato può causare la deformazione del titanio sottostante, rompendo il rivestimento come un guscio d'uovo. Questa è una considerazione di progettazione; il substrato deve essere in grado di sostenere il rivestimento sotto i carichi previsti.

Applicazione a linea di vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il rivestimento può depositarsi solo sulle superfici che la sorgente vaporizzata può "vedere". Fori interni profondi o geometrie complesse e nascoste potrebbero non ricevere un rivestimento uniforme senza attrezzature specializzate e rotazione del pezzo all'interno della camera.

Scegliere il rivestimento giusto per la vostra applicazione

Il rivestimento migliore dipende interamente dal vostro obiettivo. Di seguito sono riportate le opzioni più comuni per i substrati di titanio.

- Se la vostra attenzione principale è la resistenza all'usura e un classico aspetto dorato: Il Nitruro di Titanio (TiN) è lo standard industriale, offrendo un ottimo equilibrio tra durezza, durata e costo.

- Se la vostra attenzione principale è la massima riduzione dell'attrito e la biocompatibilità: Il Carbonio Simil-Diamante (DLC) fornisce un coefficiente di attrito eccezionalmente basso e una finitura nera elegante, rendendolo una scelta premium per impianti medici e componenti ad alte prestazioni.

- Se la vostra attenzione principale è la resistenza alla corrosione e una finitura argentata: Il Nitruro di Cromo (CrN) offre una protezione superiore contro la corrosione rispetto al TiN ed è una scelta eccellente per i pezzi esposti a sostanze chimiche aggressive o ambienti marini.

- Se la vostra attenzione principale sono le applicazioni ad alta temperatura: Il Nitruro di Titanio e Alluminio (TiAlN) forma uno strato di ossido di alluminio ad alte temperature, proteggendo il rivestimento e rendendolo ideale per utensili da taglio che opereranno ad alta velocità.

- Se la vostra attenzione principale è un colore decorativo specifico: Una vasta gamma di rivestimenti, spesso a base di Nitruro di Zirconio (ZrN) o Carbonitruro di Titanio (TiCN), può produrre finiture durevoli in bronzo, grafite, blu e oro rosa.

Scegliendo il rivestimento PVD giusto, è possibile trasformare un componente in titanio, sbloccando un livello di prestazioni e durata che il materiale grezzo da solo non può raggiungere.

Tabella riassuntiva:

| Obiettivo | Rivestimento PVD consigliato | Vantaggi chiave |

|---|---|---|

| Resistenza all'usura e finitura dorata | Nitruro di Titanio (TiN) | Elevata durezza, colore oro classico, economicità |

| Basso attrito e biocompatibilità | Carbonio Simil-Diamante (DLC) | Attrito ultra-basso, finitura nera elegante, ideale per uso medico |

| Resistenza alla corrosione | Nitruro di Cromo (CrN) | Eccellente protezione contro sostanze chimiche/sali aggressivi |

| Uso ad alta temperatura | Nitruro di Titanio e Alluminio (TiAlN) | Forma uno strato protettivo per utensili da taglio ad alto calore |

| Colori decorativi | Nitruro di Zirconio (ZrN) / TiCN | Finiture durevoli in bronzo, oro rosa, blu, ecc. |

Pronti a sbloccare il pieno potenziale dei vostri componenti in titanio?

In KINTEK, siamo specializzati in servizi di rivestimento PVD di precisione per apparecchiature di laboratorio e industriali. La nostra esperienza garantisce una preparazione meticolosa della superficie e l'applicazione corretta del rivestimento per fornire durezza superiore, resistenza all'usura e finiture straordinarie e durevoli per i vostri pezzi in titanio.

Contattate oggi i nostri esperti di rivestimenti per discutere come possiamo migliorare le prestazioni e la longevità del vostro progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura