Sì, è assolutamente possibile "eseguire un trattamento termico eccessivo" dei metalli. Il termine non si riferisce a un singolo errore, ma a una serie di sbagli in cui viene applicato calore o tempo eccessivo durante il processo. Questi errori degradano l'integrità strutturale del metallo, portando a risultati come fragilità estrema, morbidezza o una superficie rovinata, rendendo spesso il pezzo inutilizzabile.

Il trattamento termico è una ricetta precisa in cui temperatura, tempo e velocità di raffreddamento sono gli ingredienti chiave. "Esagerare" uno qualsiasi di questi elementi — riscaldare troppo, mantenere la temperatura troppo a lungo, o anche rinvenire a una temperatura troppo alta — interrompe la struttura cristallina attentamente controllata, compromettendo le proprietà stesse che si mirano a ottenere.

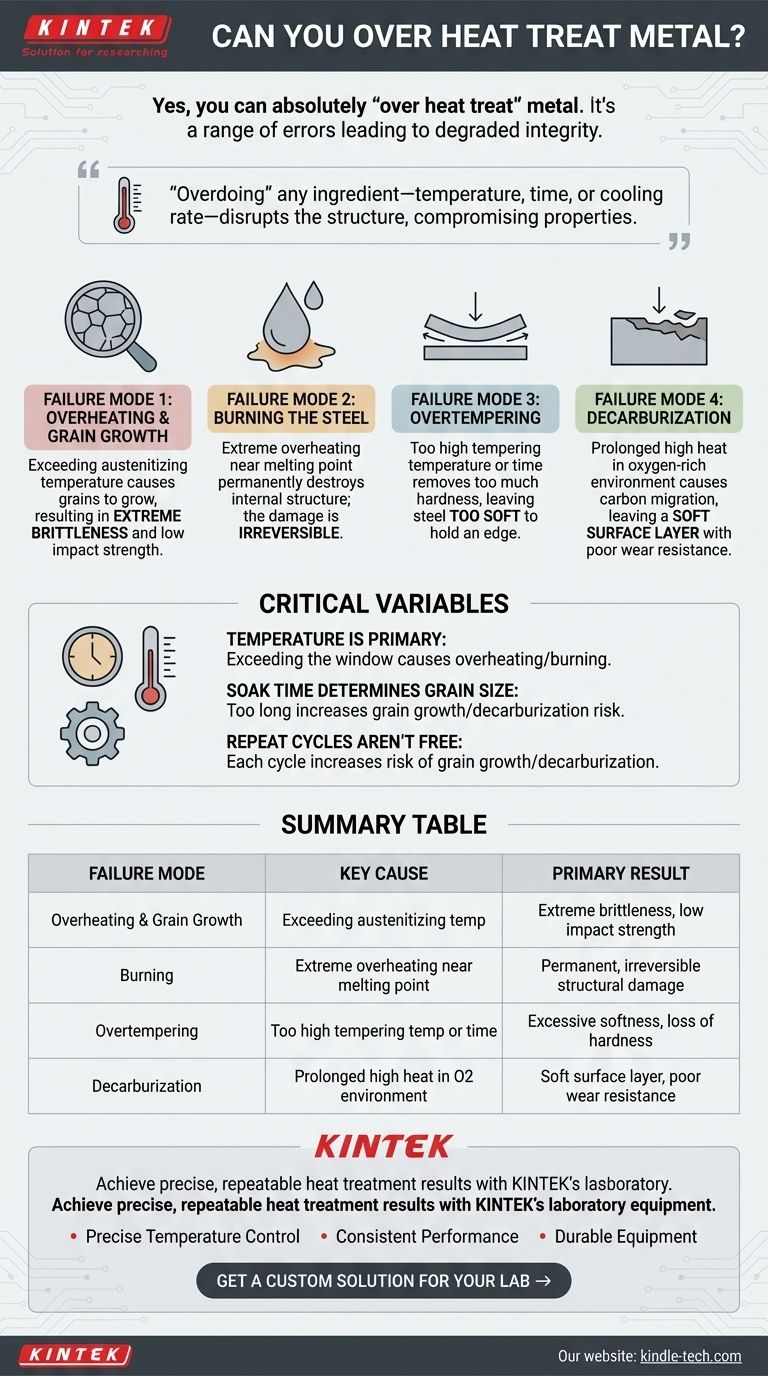

Cosa significa realmente "Trattamento Termico Eccessivo"

L'espressione "trattamento termico eccessivo" è un termine generico per diverse modalità di fallimento distinte. Capire quale si è verificata è la chiave per diagnosticare e prevenire il problema.

Modalità di Fallimento 1: Surriscaldamento e Crescita del Grano

Durante la fase di tempra, l'acciaio viene riscaldato a una temperatura critica (la temperatura di austenitizzazione) per trasformare la sua struttura cristallina interna. Se si supera significativamente questa temperatura, i "grani" microscopici dell'acciaio iniziano a crescere e ad ingrossarsi.

I grani fini e piccoli creano un materiale resistente e tenace. I grani grandi e grossolani creano percorsi per la propagazione facile delle cricche, risultando in una fragilità estrema e una bassa resistenza all'impatto. Un pezzo che ha subito una crescita del grano può essere molto duro, ma si frantumerà come vetro sotto sforzo.

Modalità di Fallimento 2: Bruciatura dell'Acciaio

Questa è la forma più estrema di surriscaldamento. Se la temperatura diventa troppo alta, avvicinandosi al punto di fusione del metallo, i bordi tra i grani possono iniziare a fondere e ossidarsi.

Questo danno è permanente e irreversibile. La struttura interna dell'acciaio è fondamentalmente distrutta e non può essere recuperata attraverso cicli di trattamento termico successivi. Il metallo è da scartare.

Modalità di Fallimento 3: Rinvenimento Eccessivo

Dopo che un pezzo di acciaio è stato temprato (raffreddato), è estremamente duro ma anche molto fragile. Il rinvenimento è un processo di riscaldamento successivo a temperatura più bassa, progettato per ridurre quella fragilità e aumentare la tenacità.

Il rinvenimento eccessivo si verifica quando si utilizza una temperatura troppo alta per la fase di rinvenimento o la si mantiene a quella temperatura troppo a lungo. Questo processo rimuove troppa durezza, lasciando l'acciaio troppo morbido per mantenere il filo o resistere all'usura.

Modalità di Fallimento 4: Decarburazione

Questo fallimento è una funzione sia del tempo che dell'atmosfera. Quando l'acciaio viene mantenuto a temperature elevate per periodi prolungati in un ambiente ricco di ossigeno, gli atomi di carbonio possono migrare fuori dalla superficie.

Ciò lascia una "pelle" superficiale morbida e a basso contenuto di carbonio. Un bordo di lama decarburizzato non manterrà mai il suo filo, e una superficie di appoggio con uno strato decarburizzato si usurerà quasi istantaneamente.

Comprendere i Compromessi e le Variabili Critiche

Evitare questi fallimenti richiede un controllo preciso delle variabili fondamentali del trattamento termico. Piccole deviazioni possono avere conseguenze importanti.

La Temperatura è il Fattore Principale

Per ogni data lega di acciaio esiste una finestra di temperatura specifica e spesso ristretta per la tempra. Superare questa finestra è la causa diretta di surriscaldamento, crescita del grano e bruciatura. L'uso di un termometro calibrato o di un controllore di temperatura è imprescindibile per risultati coerenti.

Il Tempo di Mantenimento Determina la Dimensione del Grano

Il tempo di mantenimento è la durata per cui un pezzo viene tenuto alla temperatura target. Anche se la temperatura è corretta, mantenerla troppo a lungo causerà crescita del grano e aumenterà il rischio di decarburazione. L'obiettivo è mantenerla giusto il tempo necessario affinché l'intera sezione trasversale raggiunga una temperatura uniforme e completi la sua trasformazione, ma non di più.

I Cicli Ripetuti Non Sono un Permesso

Sebbene a volte sia possibile correggere un errore eseguendo un nuovo trattamento termico (ad esempio, temprando nuovamente un pezzo rinvenuto eccessivamente), ogni ciclo di riscaldamento comporta un rischio. Ogni ciclo è un'altra opportunità per la crescita del grano o la decarburazione se non eseguito con precisione. Non è un processo che può essere ripetuto indefinitamente senza conseguenze.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo determina quali variabili devi monitorare più attentamente. Usa questa struttura per guidare il tuo processo.

- Se il tuo obiettivo principale è la massima durezza per la resistenza all'usura: Dai priorità a una temperatura di austenitizzazione precisa e a una tempra rapida ed efficace; il surriscaldamento renderà l'acciaio solo più fragile, non più duro.

- Se il tuo obiettivo principale è la tenacità e la resistenza all'impatto: Evita la crescita del grano a tutti i costi non superando mai la temperatura raccomandata e minimizzando il tempo di mantenimento.

- Se sospetti di aver commesso un errore: Prima diagnostica il fallimento: il pezzo è troppo fragile (probabilmente surriscaldato) o troppo morbido (probabilmente rinvenuto eccessivamente o decarburizzato)? Questo ti dice quale passaggio della ricetta è andato storto.

- Se stai cercando un equilibrio specifico di proprietà: Segui esattamente la scheda tecnica del trattamento termico del produttore della lega, poiché è la "ricetta" progettata per ottenere tale equilibrio.

Comprendere queste modalità di fallimento trasforma il trattamento termico da un rischio a un processo affidabile e controllabile.

Tabella Riassuntiva:

| Modalità di Fallimento | Causa Principale | Risultato Principale |

|---|---|---|

| Surriscaldamento e Crescita del Grano | Superamento della temperatura di austenitizzazione | Fragilità estrema, bassa resistenza all'impatto |

| Bruciatura | Surriscaldamento estremo vicino al punto di fusione | Danno strutturale permanente e irreversibile |

| Rinvenimento Eccessivo | Temperatura o tempo di rinvenimento troppo elevati | Morbidezza eccessiva, perdita di durezza |

| Decarburazione | Calore elevato prolungato in ambiente ricco di ossigeno | Strato superficiale morbido, scarsa resistenza all'usura |

Ottieni risultati di trattamento termico precisi e ripetibili con le apparecchiature da laboratorio di KINTEK.

Che tu stia lavorando su R&S, controllo qualità o produzione, i nostri forni, controllori di temperatura e materiali di consumo forniscono l'accuratezza e l'affidabilità necessarie per evitare surriscaldamento, crescita del grano e decarburazione.

Serviamo laboratori e produttori che richiedono:

- Controllo Preciso della Temperatura: Elimina il rischio di surriscaldamento e bruciatura.

- Prestazioni Coerenti: Assicura risultati uniformi lotto dopo lotto.

- Apparecchiature Durevoli: Costruite per i rigori del trattamento termico quotidiano dei metalli.

Contattaci oggi per discutere la tua applicazione specifica e lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue esigenze.

Ottieni una Soluzione Personalizzata per il Tuo Laboratorio →

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica