Sì, è assolutamente possibile fondere l'alluminio con il riscaldamento a induzione. Infatti, per molte applicazioni industriali e ad alta purezza, l'induzione non è solo un'opzione praticabile, ma il metodo preferito. La sua efficienza, velocità e precisione lo rendono eccezionalmente adatto per la lavorazione dell'alluminio e delle sue leghe.

L'induzione è una tecnologia superiore per la fusione dell'alluminio in contesti professionali perché genera calore direttamente all'interno del metallo stesso. Ciò fornisce una velocità, un'efficienza energetica e un controllo metallurgico senza pari che i metodi più vecchi non possono eguagliare.

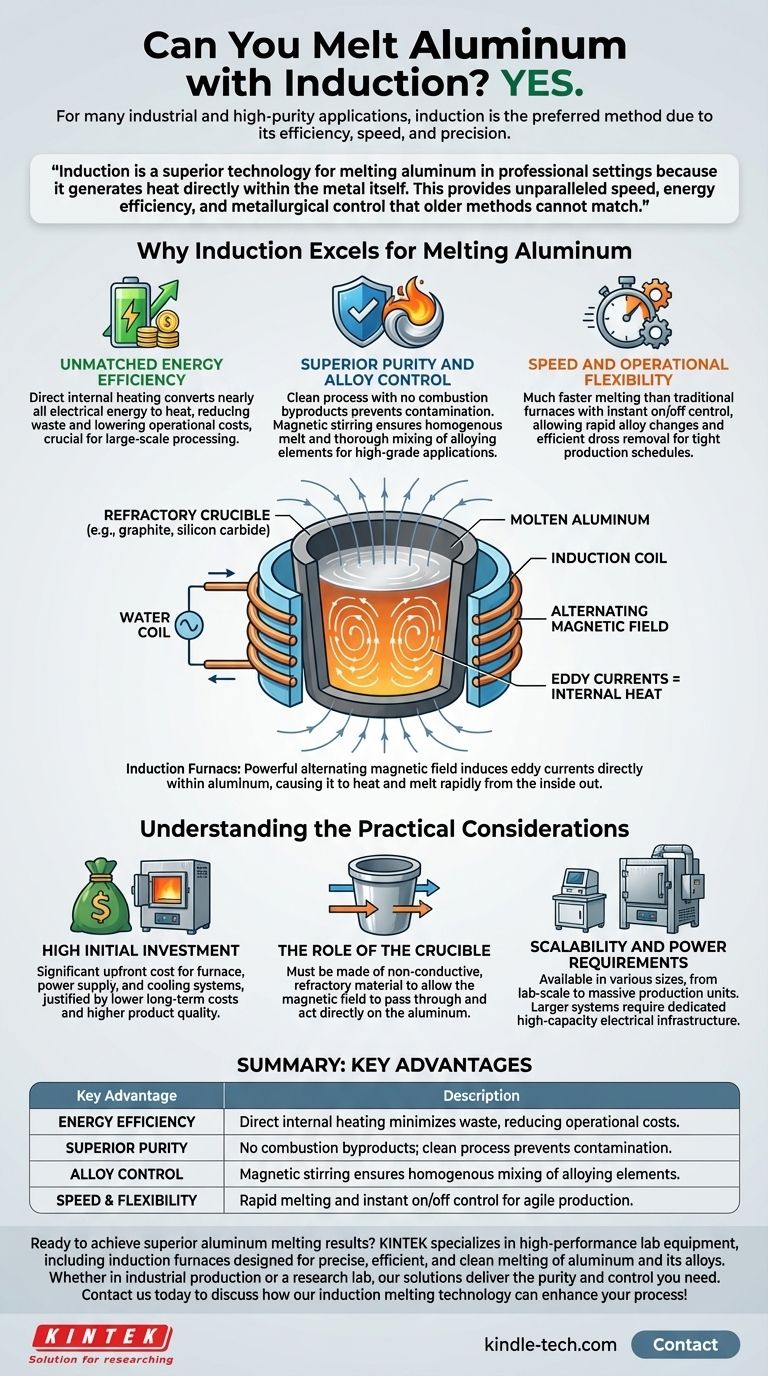

Perché l'induzione eccelle nella fusione dell'alluminio

Il cuore del riscaldamento a induzione risiede nel suo metodo. Invece di applicare calore esterno da una fiamma o da un elemento resistivo, un forno a induzione utilizza un potente campo magnetico alternato. Questo campo induce forti correnti elettriche – note come correnti parassite – direttamente all'interno dell'alluminio, facendolo riscaldare e fondere rapidamente dall'interno verso l'esterno.

Efficienza energetica senza pari

L'alluminio ha un elevato calore specifico e calore latente di fusione, il che significa che richiede una notevole quantità di energia per fondere. I forni a induzione sono altamente efficienti perché quasi tutta l'energia elettrica viene convertita direttamente in calore all'interno della carica di alluminio, con pochissimo spreco. Ciò si traduce direttamente in un minor consumo energetico e in costi operativi ridotti, un fattore critico nella lavorazione dell'alluminio su larga scala.

Purezza superiore e controllo della lega

Poiché non sono coinvolti sottoprodotti di combustione, la fusione a induzione è un processo eccezionalmente pulito. Ciò impedisce l'introduzione di impurità nella massa fusa. Inoltre, il campo magnetico crea un'azione di agitazione naturale, garantendo che il metallo fuso sia omogeneo e che gli elementi leganti siano miscelati in modo completo ed uniforme. Questo livello di controllo è essenziale per produrre leghe di alluminio di alta qualità per settori esigenti come quello aerospaziale.

Velocità e flessibilità operativa

I forni a induzione possono fondere l'alluminio molto più velocemente dei forni tradizionali. La capacità di avviare e interrompere il processo di riscaldamento quasi istantaneamente consente rapidi cambi di lega e una rimozione efficiente delle scorie. Questa agilità operativa è un vantaggio significativo negli impianti di fusione moderni dove i programmi di produzione sono serrati e le specifiche del prodotto variano.

Comprendere le considerazioni pratiche

Sebbene sia molto efficace, la fusione a induzione è un processo sofisticato con requisiti specifici. Comprendere questi compromessi è fondamentale per determinare se è la scelta giusta per la vostra applicazione specifica.

Elevato investimento iniziale

La principale barriera all'ingresso per la fusione a induzione è il costo dell'attrezzatura. Un forno a induzione, il suo alimentatore e i sistemi di raffreddamento associati rappresentano un investimento iniziale significativamente più elevato rispetto a un semplice forno a gas o a resistenza. Questo costo è generalmente giustificato da minori costi operativi a lungo termine e da una maggiore qualità del prodotto in contesti commerciali.

Il ruolo del crogiolo

L'alluminio deve essere contenuto in un recipiente chiamato crogiolo. Per la fusione a induzione, questo crogiolo deve essere realizzato in un materiale refrattario e non conduttivo come grafite o carburo di silicio. Ciò consente al campo magnetico di passare attraverso il crogiolo e di agire direttamente sull'alluminio. L'uso del tipo sbagliato di crogiolo renderà il processo inefficace.

Scalabilità e requisiti di potenza

I sistemi a induzione vanno da piccole unità da banco per gioiellieri e laboratori a forni massicci in grado di fondere molte tonnellate di metallo. La dimensione e la potenza dell'unità devono essere abbinate al volume di alluminio che si intende fondere. I sistemi più grandi richiedono un'infrastruttura elettrica dedicata e ad alta capacità.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di fusione dipende interamente dalla scala, dal budget e dai requisiti di qualità del tuo progetto.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume o la fusione di leghe critiche: L'induzione è lo standard del settore grazie alla sua efficienza, velocità e controllo metallurgico superiore.

- Se il tuo obiettivo principale è la fusione di metalli su piccola scala o per hobbisti: L'induzione è un'opzione premium che offre risultati eccellenti, ma devi valutare il suo elevato costo iniziale rispetto a metodi più semplici ed economici come le fucine a propano.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile: La natura pulita e contenuta della fusione a induzione la rende la scelta ideale per applicazioni in cui la contaminazione non è un'opzione.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se la tecnologia a induzione è lo strumento giusto per i tuoi obiettivi di fusione dell'alluminio.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Efficienza energetica | Il riscaldamento interno diretto minimizza lo spreco di energia, riducendo i costi operativi. |

| Purezza superiore | Nessun sottoprodotto di combustione; processo pulito previene la contaminazione. |

| Controllo della lega | L'agitazione magnetica assicura una miscelazione omogenea degli elementi leganti. |

| Velocità e flessibilità | Fusione rapida e controllo istantaneo on/off per una produzione agile. |

Pronto a ottenere risultati superiori nella fusione dell'alluminio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione precisa, efficiente e pulita di alluminio e sue leghe. Che tu sia nella produzione industriale o in un laboratorio di ricerca, le nostre soluzioni offrono la purezza e il controllo di cui hai bisogno.

Contattaci oggi stesso per discutere come la nostra tecnologia di fusione a induzione può migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo