Sì, non solo è possibile brasare sottovuoto, ma è un metodo altamente avanzato e preciso per creare giunti eccezionalmente robusti e puliti. Questo processo, noto come brasatura sottovuoto, utilizza un forno specializzato per rimuovere ossigeno e altri gas reattivi dall'ambiente. Eliminando l'atmosfera, il processo previene l'ossidazione durante il riscaldamento ed elimina la necessità di flussanti chimici.

La brasatura sottovuoto è una scelta strategica per applicazioni ad alte prestazioni dove l'integrità e la pulizia del giunto sono irrinunciabili. Sfrutta il vuoto per creare un ambiente incontaminato, producendo giunti senza flussante che sono spesso più robusti e affidabili di quelli realizzati con altri metodi.

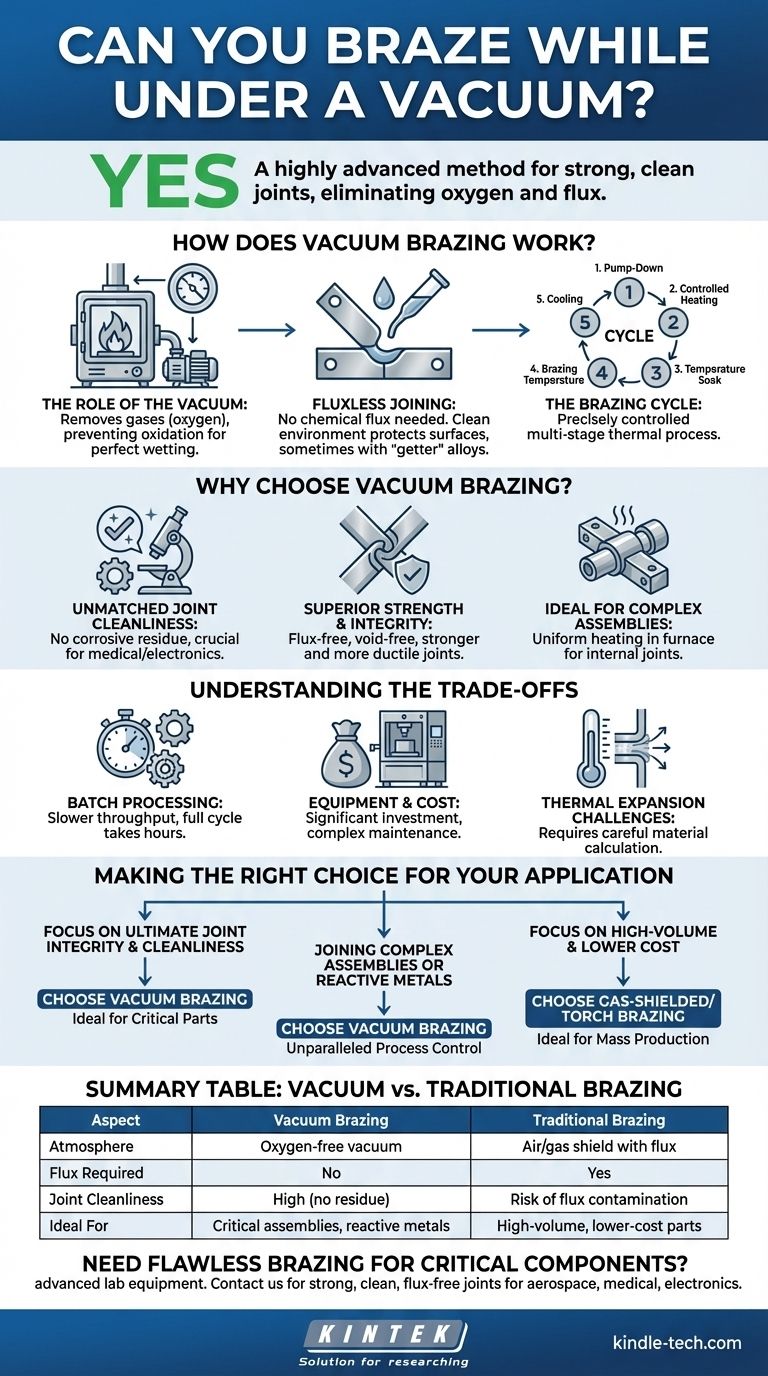

Come funziona la brasatura sottovuoto?

La brasatura sottovuoto è un processo termicamente controllato che si basa sull'ambiente all'interno di un forno per svolgere il lavoro che i flussanti e le torce farebbero in un contesto convenzionale.

Il ruolo del vuoto

La funzione principale del vuoto è quella di rimuovere i gas atmosferici, in particolare l'ossigeno, dalla camera di brasatura. Quando i metalli vengono riscaldati, reagiscono rapidamente con l'ossigeno per formare ossidi sulla superficie. Questi strati di ossido impediscono al metallo d'apporto fuso di bagnare e legarsi con i materiali base, portando a un giunto debole o fallito.

Evacuando il forno, l'intero processo di ossidazione viene praticamente eliminato.

Unione senza flussante

Nella brasatura tradizionale, un flussante chimico viene applicato al giunto per dissolvere gli ossidi e proteggere le superfici durante il riscaldamento. Un vantaggio importante della brasatura sottovuoto è che non è richiesto alcun flussante.

L'ambiente pulito e inerte del vuoto svolge la funzione protettiva. Alcune leghe d'apporto utilizzate nella brasatura sottovuoto contengono anche oligoelementi come il magnesio, che agiscono come un "getter", legandosi a qualsiasi molecola di ossigeno residua per garantire una superficie perfettamente pulita.

Il ciclo di brasatura

Un tipico ciclo di brasatura sottovuoto è un processo a più stadi, attentamente controllato:

- Pompa-giù: Il forno viene sigillato e l'aria viene evacuata a un livello di vuoto specifico.

- Riscaldamento controllato: L'assemblaggio viene riscaldato a una velocità controllata utilizzando la radiazione termica, poiché la convezione e la conduzione non sono efficaci nel vuoto.

- Mantenimento della temperatura: Le parti vengono mantenute a una temperatura intermedia per garantire che l'intero assemblaggio raggiunga una temperatura uniforme, il che è fondamentale per geometrie complesse.

- Temperatura di brasatura: La temperatura viene elevata al punto di fusione del metallo d'apporto, consentendogli di fluire nel giunto per azione capillare.

- Raffreddamento: L'assemblaggio viene raffreddato in modo controllato per completare il processo.

Perché scegliere la brasatura sottovuoto?

Sebbene più complessa di altri metodi, la brasatura sottovuoto offre vantaggi distinti che la rendono essenziale per applicazioni critiche.

Pulizia del giunto ineguagliabile

L'eliminazione del flussante significa che non ci sono residui corrosivi sulla parte dopo la brasatura. Questo è fondamentale per i componenti utilizzati in dispositivi medici, elettronica e aerospaziale, dove la pulizia post-brasatura può essere difficile e qualsiasi residuo rimanente potrebbe causare un guasto.

Resistenza e integrità superiori

Poiché non c'è flussante, non c'è rischio che il flussante rimanga intrappolato all'interno del giunto. Le inclusioni di flussante creano vuoti che indeboliscono il legame. I giunti brasati sottovuoto sono costantemente più robusti, più duttili e meno soggetti a guasti.

Ideale per assemblaggi complessi

Il riscaldamento uniforme di un intero assemblaggio all'interno di un forno garantisce che tutti i giunti, anche quelli in aree interne difficili da raggiungere, raggiungano la temperatura corretta contemporaneamente. Questo è quasi impossibile da ottenere con una fonte di calore localizzata come una torcia.

Comprendere i compromessi

La brasatura sottovuoto è una tecnica potente, ma non è la soluzione giusta per ogni situazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Lavorazione a lotti vs. flusso continuo

La brasatura sottovuoto è un processo a lotti. Un ciclo completo può richiedere diverse ore per carico del forno, il che limita la produttività. Al contrario, metodi come la brasatura in atmosfera protettiva possono operare continuamente, rendendoli più adatti per la produzione ad alto volume dove la velocità è una priorità.

Attrezzature e costi

Un forno sottovuoto rappresenta un investimento di capitale significativo. I macchinari sono complessi e richiedono manutenzione e funzionamento specializzati, rendendo la barriera all'ingresso molto più alta rispetto ai metodi di brasatura convenzionali.

Sfide di espansione termica

Poiché l'intero assemblaggio viene riscaldato e raffreddato, le differenze nel coefficiente di espansione termica tra materiali dissimili devono essere calcolate attentamente. Lo spazio del giunto che è perfetto a temperatura ambiente potrebbe chiudersi o diventare troppo ampio alla temperatura di brasatura, compromettendo il giunto.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di brasatura giusto dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale è l'integrità e la pulizia del giunto per parti critiche: La brasatura sottovuoto è la scelta superiore, poiché elimina il flussante, previene l'ossidazione e produce giunti privi di vuoti.

- Se il tuo obiettivo principale è la produzione ad alto volume e costi inferiori: Un processo continuo come la brasatura in atmosfera protettiva o a torcia può essere più adatto ai tuoi obiettivi economici e di produttività.

- Se stai unendo assemblaggi complessi o metalli reattivi come il titanio: Il riscaldamento uniforme e l'atmosfera controllata di un forno sottovuoto offrono vantaggi e controllo del processo ineguagliabili.

In definitiva, scegliere la brasatura sottovuoto è un investimento in un processo che offre qualità e affidabilità eccezionali dove le prestazioni non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Brasatura sottovuoto | Brasatura tradizionale |

|---|---|---|

| Atmosfera | Vuoto senza ossigeno | Aria o protezione a gas con flussante |

| Flussante richiesto | No | Sì |

| Pulizia del giunto | Elevata (nessun residuo) | Rischio di contaminazione da flussante |

| Ideale per | Assemblaggi critici, metalli reattivi | Parti ad alto volume, a basso costo |

Hai bisogno di una brasatura impeccabile per componenti critici? KINTEK è specializzata in attrezzature di laboratorio avanzate, comprese soluzioni di brasatura sottovuoto su misura per le industrie aerospaziale, medica ed elettronica. La nostra esperienza garantisce giunti robusti e puliti senza flussante, perfetti per applicazioni ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare il tuo processo di brasatura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna