Sì, l'acciaio inossidabile può essere efficacemente saldato e brasato, ma richiede un approccio diverso rispetto agli acciai convenzionali. Il processo non è intrinsecamente difficile, ma non perdona una preparazione impropria. Il successo dipende interamente dal superamento delle proprietà chimiche uniche che rendono l'acciaio inossidabile "inossidabile" in primo luogo.

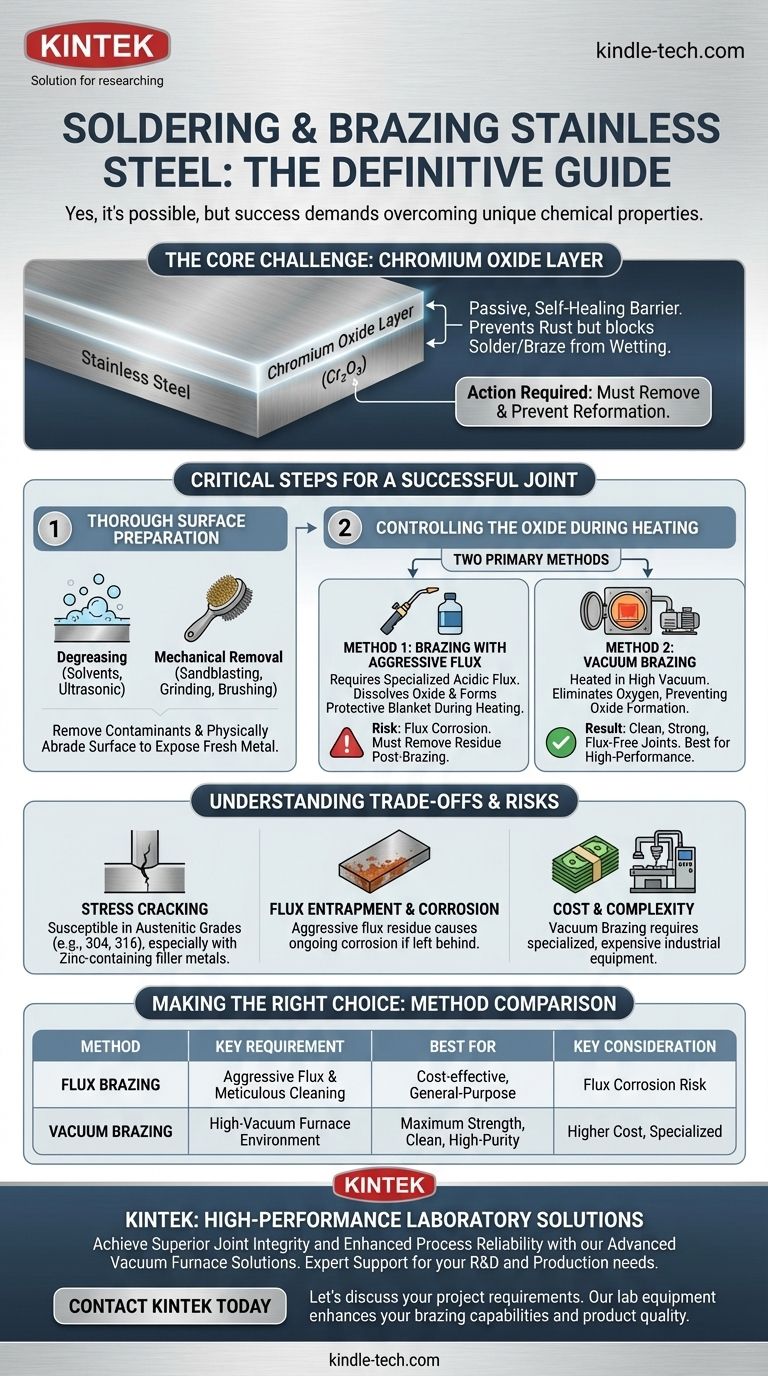

La sfida principale nell'unire l'acciaio inossidabile è il suo strato passivo e auto-riparante di ossido di cromo. Questo strato invisibile, che previene la ruggine, agisce anche come una barriera che impedisce al metallo d'apporto per saldatura o brasatura di bagnare e aderire alla superficie. Pertanto, l'intero processo di giunzione è progettato per rimuovere questo strato di ossido e impedirne la riformazione.

La sfida principale: lo strato protettivo di ossido dell'acciaio inossidabile

La ragione stessa per cui scegli l'acciaio inossidabile — la sua resistenza alla corrosione — è l'ostacolo principale che devi superare quando lo unisci.

Cos'è lo strato di ossido?

L'acciaio inossidabile contiene cromo, che reagisce con l'ossigeno nell'aria per formare uno strato sottile, denso e trasparente di ossido di cromo. Questo strato passivo è incredibilmente stabile e si riforma istantaneamente se graffiato o rimosso.

Perché impedisce la brasatura e la saldatura

Affinché si formi un giunto forte, il metallo d'apporto fuso deve "bagnare" la superficie del metallo base, il che significa che deve fluire e diffondersi uniformemente. Lo strato di ossido di cromo agisce come un rivestimento antiaderente, impedendo al metallo d'apporto di entrare in contatto diretto con l'acciaio sottostante.

I passaggi critici per un giunto riuscito

Un giunto di acciaio inossidabile riuscito si ottiene prima ancora che venga applicato il calore. La fase di preparazione è non negoziabile e deve essere eseguita meticolosamente.

Fase 1: Preparazione accurata della superficie

Innanzitutto, la superficie deve essere priva di tutti i contaminanti come olio, grasso e sporco. Questo viene spesso fatto attraverso la sgrassatura con solventi come acetone o alcol. La pulizia a ultrasuoni può migliorare significativamente questo passaggio.

Dopo la sgrassatura, lo strato di ossido stesso deve essere rimosso meccanicamente. Metodi come la sabbiatura, la molatura o la spazzolatura con una spazzola di acciaio inossidabile abradono fisicamente la superficie ed espongono il metallo fresco sottostante.

Fase 2: Controllo dell'ossido durante il riscaldamento

Una volta che la superficie è pulita, è necessario avere una strategia per gestire lo strato di ossido durante il processo di riscaldamento. Quando il metallo si riscalda, lo strato di ossido tenterà di riformarsi rapidamente. Ci sono due strategie principali per combattere questo.

Due metodi principali per unire l'acciaio inossidabile

La scelta del metodo dipende dall'attrezzatura, dal budget e dai requisiti di qualità del giunto finale.

Metodo 1: Brasatura con flussante aggressivo

Per la brasatura in atmosfera standard, è richiesto un flussante specializzato. A differenza dei flussanti delicati usati per il rame, i flussanti per acciaio inossidabile sono altamente acidi e chimicamente aggressivi.

Durante il riscaldamento, il flussante si scioglie e dissolve lo strato di ossido esistente. Forma quindi una coperta liquida protettiva sull'area del giunto, impedendo all'ossigeno di raggiungere l'acciaio e consentendo all'ossido di riformarsi.

Metodo 2: Brasatura sotto vuoto

La brasatura sotto vuoto è un metodo superiore per applicazioni ad alte prestazioni. I pezzi vengono assemblati e posti all'interno di un forno, che viene poi pompato fino a un alto vuoto.

Rimuovendo l'ossigeno dall'ambiente, lo strato di ossido non può formarsi durante il riscaldamento. Ciò consente al metallo d'apporto di bagnare perfettamente la superficie, risultando in giunti eccezionalmente puliti, forti ed esteticamente gradevoli senza alcun residuo di flussante corrosivo.

Comprendere i compromessi e i rischi

L'unione dell'acciaio inossidabile non è priva di potenziali insidie. La consapevolezza di questi problemi è fondamentale per evitare guasti costosi.

Il rischio di cricche da stress

Alcuni tipi di acciaio inossidabile, in particolare i comuni gradi austenitici (ad esempio, 304, 316), possono essere suscettibili a cricche da stress durante la brasatura. Ciò è particolarmente vero quando si utilizzano metalli d'apporto contenenti zinco, come alcune leghe rame-zinco.

Intrappolamento del flussante e corrosione

Se si utilizza il metodo del flussante, è assolutamente fondamentale che tutti i residui di flussante vengano rimossi dopo la brasatura. Le sostanze chimiche aggressive che rendono il flussante efficace continueranno a corrodere l'acciaio inossidabile se lasciate sul giunto.

Costo e complessità della brasatura sotto vuoto

Sebbene la brasatura sotto vuoto produca risultati superiori, richiede attrezzature specializzate e costose. Non è un processo che può essere facilmente eseguito in una piccola officina ed è tipicamente riservato alla produzione industriale o di alto valore.

Fare la scelta giusta per la tua applicazione

La scelta del metodo corretto si riduce a bilanciare i requisiti di prestazione con le risorse disponibili.

- Se il tuo obiettivo principale è la massima resistenza del giunto e una finitura pulita: la brasatura sotto vuoto è la scelta definitiva per creare giunti privi di vuoti e ad alta purezza senza il rischio di corrosione da flussante.

- Se il tuo obiettivo principale è l'accessibilità e l'economicità per giunti generici: la brasatura con un flussante aggressivo opportunamente selezionato e una meticolosa procedura di post-pulizia è un metodo affidabile e collaudato.

- Se stai lavorando con acciaio inossidabile austenitico: presta molta attenzione alla selezione del metallo d'apporto per evitare leghe note per causare cricche da stress e minimizza sempre lo stress sul giunto durante il ciclo di riscaldamento e raffreddamento.

Comprendendo e controllando lo strato di ossido, puoi creare in modo affidabile giunti forti e durevoli nell'acciaio inossidabile.

Tabella riassuntiva:

| Metodo | Requisito chiave | Ideale per | Considerazione chiave |

|---|---|---|---|

| Brasatura con flussante | Flussante aggressivo e specializzato & pulizia meticolosa | Giunti economici e generici | Rischio di corrosione da flussante se non completamente rimosso |

| Brasatura sotto vuoto | Ambiente di forno ad alto vuoto | Massima resistenza, giunti puliti e ad alta purezza | Costo più elevato, richiede attrezzature specializzate |

Hai bisogno di una soluzione di brasatura ad alte prestazioni per il tuo laboratorio?

L'unione di componenti in acciaio inossidabile richiede precisione e l'attrezzatura giusta per garantire legami forti e privi di contaminazioni. KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di forni a vuoto ideali per applicazioni di brasatura ad alta integrità.

Ti aiutiamo a raggiungere:

- Integrità del giunto superiore: i nostri forni a vuoto prevengono la formazione di ossido, risultando in giunti eccezionalmente forti e puliti senza residui di flussante corrosivo.

- Affidabilità del processo migliorata: ottieni risultati coerenti e ripetibili per le tue esigenze critiche di ricerca e sviluppo o produzione.

- Supporto esperto: il nostro team comprende le sfide dell'unione di materiali come l'acciaio inossidabile e può aiutarti a selezionare la soluzione giusta.

Discutiamo i requisiti del tuo progetto. Contatta KINTEK oggi per scoprire come le nostre attrezzature da laboratorio possono migliorare le tue capacità di brasatura e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza