Sì, l'acciaio inossidabile può essere ricotto, ma il processo e il suo scopo primario differiscono significativamente dalla ricottura degli acciai al carbonio standard. Questo trattamento termico, più precisamente chiamato ricottura in soluzione, è un processo critico progettato per dissolvere i precipitati dannosi, omogeneizzare la struttura del metallo e ripristinare le sue proprietà intrinseche come la resistenza alla corrosione e la duttilità.

Lo scopo principale della ricottura dell'acciaio inossidabile non è semplicemente ammorbidirlo, ma ripristinare la sua microstruttura. Riscaldandolo ad alta temperatura e poi raffreddandolo rapidamente, si dissolvono le fasi indesiderate nell'acciaio, massimizzando le sue prestazioni, in particolare la sua resistenza alla corrosione.

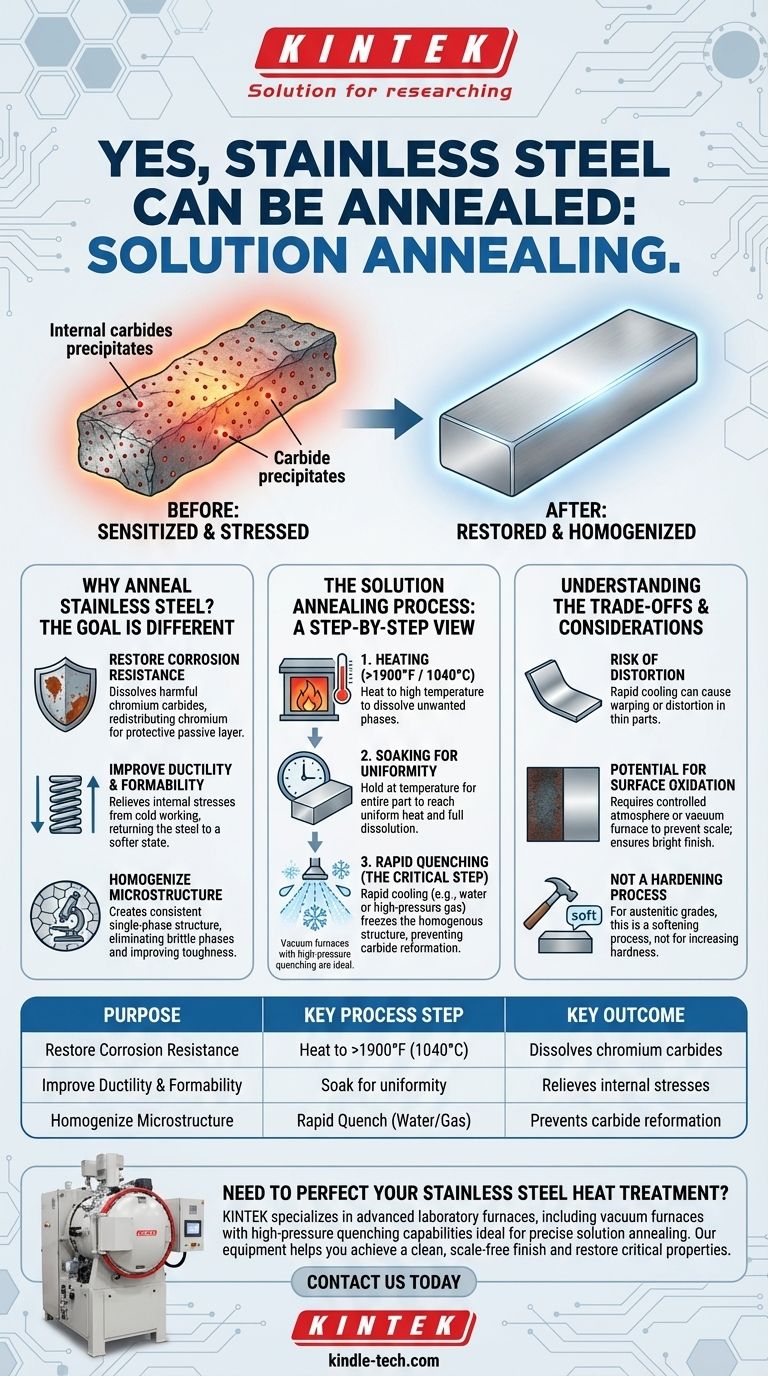

Perché ricuocere l'acciaio inossidabile? L'obiettivo è diverso

Per gli acciai comuni, la ricottura viene utilizzata principalmente per ridurre la durezza e aumentare la duttilità. Sebbene l'acciaio inossidabile diventi più duttile dopo la ricottura, gli obiettivi principali sono metallurgici e critici per le prestazioni in ambienti esigenti.

Ripristino della resistenza alla corrosione

Durante processi come la saldatura, alcuni acciai inossidabili possono diventare sensibilizzati. Ciò si verifica quando gli atomi di cromo si legano al carbonio per formare carburi di cromo lungo i bordi dei grani, impoverendo le aree circostanti del cromo necessario per formare lo strato passivo protettivo. La ricottura in soluzione dissolve questi carburi, ridistribuendo il cromo in modo uniforme e ripristinando la massima resistenza alla corrosione.

Miglioramento della duttilità e della formabilità

I processi di fabbricazione come la lavorazione a freddo, la formatura o la lavorazione meccanica introducono significative sollecitazioni interne nel materiale. La ricottura allevia queste sollecitazioni, riportando l'acciaio a uno stato più morbido e duttile, il che lo rende più facile da lavorare e riduce il rischio di cricche da corrosione sotto sforzo durante il servizio.

Omogeneizzazione della microstruttura

Come menzionato per i getti, la microstruttura iniziale dell'acciaio inossidabile può essere non uniforme. La ricottura in soluzione e l'omogeneizzazione creano una struttura monofase coerente. Ciò elimina le fasi secondarie fragili che possono agire come punti di innesco per le cricche, migliorando così la tenacità e l'affidabilità complessiva del componente.

Il processo di ricottura in soluzione: una visione passo-passo

L'efficacia della ricottura in soluzione dipende da una precisa combinazione di calore elevato e, controintuitivamente, di raffreddamento rapido.

Riscaldamento ad alta temperatura

Il componente in acciaio inossidabile viene riscaldato a una temperatura specifica, tipicamente superiore a 1900°F (1040°C) per i comuni gradi austenitici come il 304 o il 316. Questa temperatura è sufficientemente alta da far sì che i carburi di cromo dannosi e altre fasi indesiderate si dissolvano nuovamente nella soluzione solida dell'acciaio.

Mantenimento per l'uniformità

Il materiale viene mantenuto a questa alta temperatura per un periodo calcolato. L'obiettivo di questa fase di "mantenimento" è garantire che l'intera parte, incluso il suo nucleo, raggiunga una temperatura uniforme e che tutti i precipitati mirati abbiano il tempo di dissolversi completamente.

Tempra rapida (il passo critico)

A differenza del raffreddamento lento della ricottura tradizionale, l'acciaio inossidabile deve essere raffreddato molto rapidamente, un processo chiamato tempra. Questo viene tipicamente fatto con acqua, gas ad alta pressione o altri mezzi di tempra. Questo raffreddamento rapido "congela" gli elementi disciolti in posizione, impedendo la riformazione dei carburi di cromo e assicurando che la struttura omogenea sia mantenuta a temperatura ambiente. Questo è il motivo per cui i forni a vuoto con capacità di tempra ad alta pressione sono così efficaci per questo processo.

Comprendere i compromessi e le considerazioni

Sebbene altamente benefico, il processo di ricottura in soluzione non è privo di sfide. Comprendere queste è fondamentale per ottenere il risultato desiderato senza introdurre nuovi problemi.

Rischio di distorsione

La combinazione di calore estremo seguito da raffreddamento rapido può introdurre stress termici. Ciò può causare la deformazione o la distorsione di parti sottili o complesse, richiedendo un'attenta pianificazione e potenzialmente una raddrizzatura post-trattamento.

Potenziale di ossidazione superficiale

Il riscaldamento dell'acciaio a temperature così elevate in presenza di ossigeno causerà la formazione di una scaglia spessa e scura sulla superficie. Per prevenire ciò, il processo viene spesso eseguito in un'atmosfera controllata o in un forno a vuoto, che si traduce in una finitura pulita e brillante ed evita la necessità di una pulizia aggressiva post-processo come il decapaggio acido.

Non è un processo di indurimento

È un errore comune pensare che tutti i trattamenti termici induriscano l'acciaio. Per i tipi più comuni di acciaio inossidabile (gradi austenitici), la ricottura in soluzione è un processo di rammollimento. Non può essere utilizzata per aumentare la durezza o la resistenza di queste leghe.

Fare la scelta giusta per il tuo obiettivo

L'applicazione corretta della ricottura in soluzione dipende interamente dalle condizioni del materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima resistenza alla corrosione: La ricottura in soluzione è essenziale dopo la saldatura o qualsiasi lavorazione termica che potrebbe aver sensibilizzato il materiale, specialmente per le parti utilizzate nelle industrie chimiche o alimentari.

- Se il tuo obiettivo principale è migliorare la formabilità: La ricottura è il passo corretto per alleviare le sollecitazioni da precedenti lavorazioni a freddo, rendendo l'acciaio duttile e pronto per successive operazioni di formatura.

- Se il tuo obiettivo principale è garantire l'affidabilità in una fusione: Un trattamento di omogeneizzazione o ricottura in soluzione è fondamentale per affinare la struttura del grano come fuso e garantire proprietà meccaniche coerenti in tutta la parte.

In definitiva, comprendere la ricottura in soluzione è fondamentale per sbloccare il pieno potenziale dell'acciaio inossidabile nella tua applicazione.

Tabella riassuntiva:

| Scopo della ricottura dell'acciaio inossidabile | Fase chiave del processo | Risultato chiave |

|---|---|---|

| Ripristinare la resistenza alla corrosione | Riscaldare a >1900°F (1040°C) | Dissolve i carburi di cromo |

| Migliorare la duttilità e la formabilità | Mantenere per l'uniformità | Allevia le sollecitazioni interne |

| Omogeneizzare la microstruttura | Tempra rapida (acqua/gas) | Previene la riformazione dei carburi |

Devi perfezionare il trattamento termico del tuo acciaio inossidabile?

KINTEK è specializzata in forni da laboratorio avanzati, inclusi forni a vuoto con capacità di tempra ad alta pressione ideali per una precisa ricottura in soluzione. Le nostre attrezzature ti aiutano a ottenere una finitura pulita e priva di scaglie e a ripristinare le proprietà critiche dei tuoi componenti in acciaio inossidabile.

Contattaci oggi stesso per discutere come le nostre attrezzature da laboratorio possono migliorare il tuo processo e garantire la massima resistenza alla corrosione e affidabilità per i tuoi materiali. Contattaci tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa