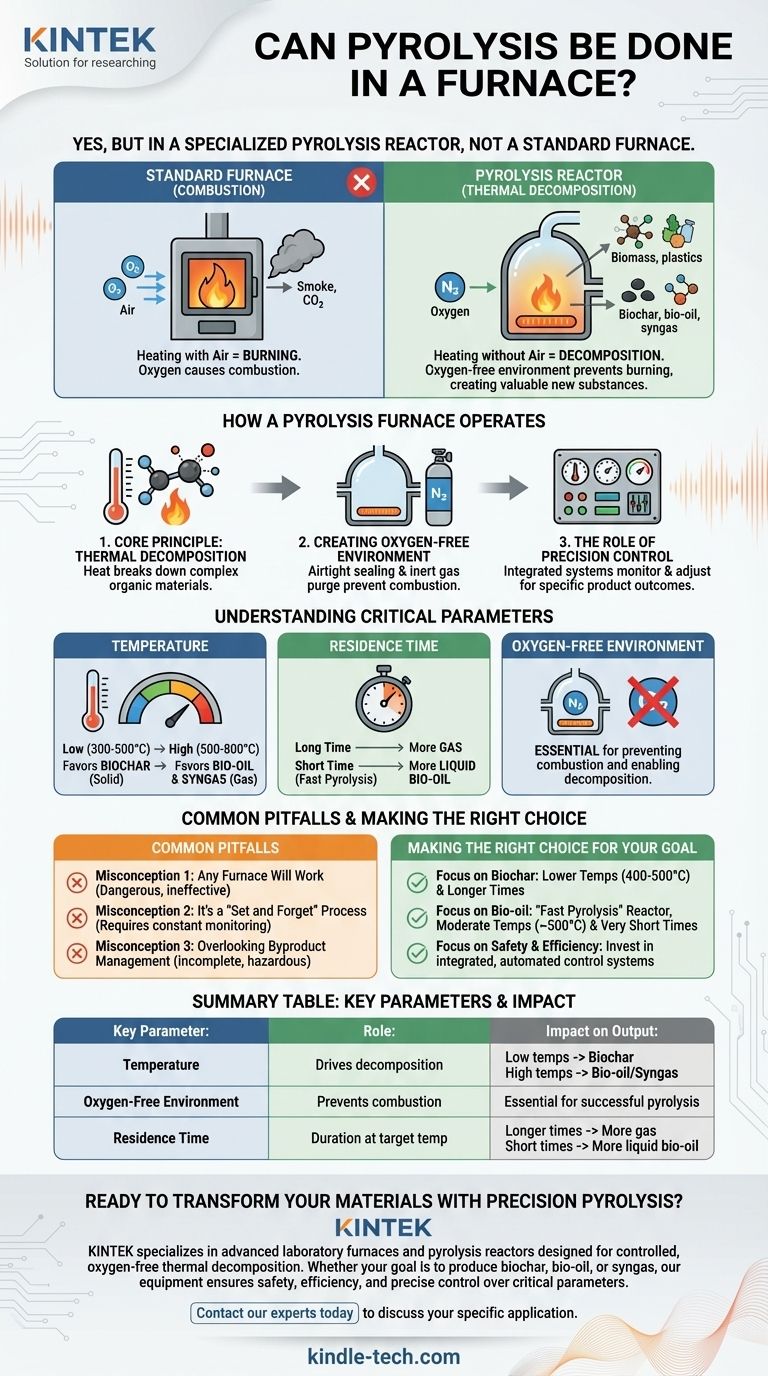

Sì, la pirolisi è fondamentalmente un processo basato su forno. Tuttavia, non viene eseguita in un forno qualsiasi. Richiede una camera sigillata specializzata progettata per riscaldare materiale organico a temperature molto elevate in un ambiente controllato e privo di ossigeno per innescare la decomposizione termica piuttosto che la combustione.

Un forno standard è progettato per il riscaldamento in presenza di aria, che provoca la combustione. Un forno di pirolisi, più precisamente chiamato reattore di pirolisi, è un sistema altamente controllato progettato per prevenire la combustione eliminando l'ossigeno, scomponendo così il materiale in nuove sostanze di valore.

Come Funziona un Forno di Pirolisi

Un forno di pirolisi è il cuore di un sistema progettato per una specifica trasformazione chimica. Il suo funzionamento dipende da un controllo preciso sull'ambiente di reazione.

Il Principio Fondamentale: Decomposizione Termica

La pirolisi è il processo di scomposizione di materiali organici complessi, come biomassa o plastiche, utilizzando il calore. A differenza della combustione, che è una reazione chimica con l'ossigeno, la pirolisi è una decomposizione termica.

Gli elementi riscaldanti del forno elevano la temperatura del materiale all'interno della camera fino a un punto in cui i legami chimici all'interno delle molecole diventano instabili e si rompono.

Creazione dell'Ambiente Privo di Ossigeno

Questo è il fattore più critico che distingue un forno di pirolisi da uno standard. L'ossigeno deve essere assente per impedire che il materiale prenda fuoco (combustione).

Per ottenere ciò, la camera del forno è sigillata ermeticamente. Prima dell'inizio del riscaldamento, l'ossigeno viene spesso purgato dal sistema e sostituito con un gas inerte, come l'azoto. Ciò garantisce che solo il calore agisca sul materiale.

Il Ruolo del Controllo di Precisione

Il forno non è solo una scatola calda; è un sistema integrato. Controlli sofisticati monitorano e regolano costantemente i parametri chiave per determinare l'esito del processo. I prodotti finali—gas, liquido o solido—dipendono interamente da queste impostazioni.

Comprendere i Parametri Critici

L'efficienza della pirolisi e i prodotti specifici che si creano sono determinati da tre variabili principali. Il loro controllo è essenziale per raggiungere il risultato desiderato.

Temperatura

La temperatura è il principale motore della reazione. Diversi intervalli di temperatura favoriscono prodotti diversi.

- Basse Temperature (300-500°C): Un riscaldamento più lento a temperature più basse tende a massimizzare la resa del residuo solido, noto come biochar.

- Alte Temperature (500-800°C): Un riscaldamento più rapido a temperature più elevate favorisce la produzione di liquidi (bio-olio) e gas combustibili (syngas).

Tempo di Permanenza

Si riferisce a quanto tempo il materiale viene mantenuto alla temperatura target all'interno del forno. Un tempo di permanenza più lungo consente alla decomposizione termica di procedere ulteriormente, scomponendo molecole più grandi in molecole più piccole.

Tempi più lunghi possono aumentare la produzione di gas, mentre tempi di permanenza molto brevi sono spesso utilizzati nella "pirolisi rapida" per massimizzare la resa di bio-olio liquido.

Pressione e Monitoraggio

Mentre temperatura e tempo sono primari, la pressione all'interno del forno sigillato deve essere gestita anche per la sicurezza e la stabilità del processo. Circuiti di controllo integrati monitorano queste condizioni per prevenire accumuli pericolosi e garantire che la reazione proceda come previsto. I sistemi moderni utilizzano modelli predittivi per anticipare e correggere i problemi prima che si verifichino.

Errori Comuni da Evitare

Comprendere la differenza tra un semplice riscaldatore e un reattore di pirolisi è cruciale per la sicurezza e il successo.

Errore 1: Qualsiasi Forno Funzionerà

Un forno o una fornace industriale standard sono progettati per processi che avvengono in presenza di aria. Usarne uno per la pirolisi senza modifiche estensive è inefficace ed estremamente pericoloso, poiché i gas caldi prodotti sono infiammabili e possono accendersi se è presente ossigeno.

Errore 2: È un Processo "Imposta e Dimentica"

La pirolisi è un processo dinamico. La composizione della materia prima e il progresso della reazione richiedono monitoraggio e regolazione costanti. Il funzionamento sicuro si basa su sistemi di controllo affidabili e, in contesti industriali, su tecnologie intelligenti per mantenere la stabilità.

Errore 3: Trascurare la Gestione dei Sottoprodotti

Il processo crea una miscela di solidi, liquidi e gas. Un sistema di pirolisi completo include attrezzature per raccogliere, raffreddare e separare in sicurezza questi prodotti. Semplicemente riscaldare materiale in un tamburo sigillato senza questa infrastruttura di back-end è un approccio incompleto e pericoloso.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione e il funzionamento di un forno di pirolisi sono dettati dal prodotto desiderato.

- Se il tuo obiettivo principale è produrre biochar per l'agricoltura: Avrai bisogno di un sistema ottimizzato per temperature più basse (circa 400-500°C) e tempi di permanenza più lunghi per massimizzare la produzione solida.

- Se il tuo obiettivo principale è creare bio-olio come combustibile liquido: Avrai bisogno di un reattore di "pirolisi rapida" progettato per un riscaldamento rapido a temperature moderate (circa 500°C) con un tempo di permanenza molto breve.

- Se il tuo obiettivo principale è la sicurezza e l'efficienza industriale: Devi investire in un forno con un circuito di controllo integrato e automatizzato per gestire con precisione temperatura, pressione e flusso della materia prima.

Controllando l'ambiente del forno con precisione, trasformi un semplice processo di riscaldamento in un metodo sofisticato per la produzione chimica.

Tabella Riepilogativa:

| Parametro Chiave | Ruolo nella Pirolisi | Impatto sull'Output |

|---|---|---|

| Temperatura | Guida la reazione di decomposizione termica. | Basse temperature (300-500°C) favoriscono il biochar; alte temperature (500-800°C) favoriscono bio-olio/syngas. |

| Ambiente Privo di Ossigeno | Previene la combustione, consentendo la decomposizione. | Essenziale per una pirolisi di successo; l'assenza di ossigeno è critica. |

| Tempo di Permanenza | Durata in cui il materiale viene mantenuto alla temperatura target. | Tempi più lunghi aumentano la resa di gas; tempi brevi massimizzano il bio-olio liquido. |

Pronto a trasformare i tuoi materiali con la pirolisi di precisione?

KINTEK è specializzata in forni da laboratorio avanzati e reattori di pirolisi progettati per la decomposizione termica controllata e priva di ossigeno. Che il tuo obiettivo sia produrre biochar, bio-olio o syngas, le nostre attrezzature garantiscono sicurezza, efficienza e controllo preciso sui parametri critici.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione di pirolisi giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quanto è grande il mercato dei forni a vuoto? Un settore da miliardi di dollari trainato dalla domanda high-tech

- Qual è la differenza tra tempra di indurimento e rinvenimento? Una guida al processo completo di trattamento termico

- Quali sono i diversi tipi di cementazione? Scegliere il processo giusto per i vostri pezzi in acciaio

- Perché le ceramiche vengono sinterizzate? Trasformare la polvere in componenti solidi ad alte prestazioni

- Quali sono le unità di misura per la pressione del vuoto? Torr, mbar e Pascal Spiegati

- Qual è la temperatura massima di un forno ad arco? Sfruttare il calore simile a quello solare per la fusione industriale

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Come contribuisce un forno di calcinazione ad alta temperatura alla formazione di catalizzatori Si-RuO2? Ottimizza la tua sintesi