Sì, un forno a induzione è estremamente efficace per fondere il ferro. Infatti, questa tecnologia è una pietra angolare della metallurgia moderna, ampiamente utilizzata per fondere non solo ferro puro, ma anche acciaio e una vasta gamma di leghe a base di ferro. Il processo funziona utilizzando l'induzione elettromagnetica per generare calore intenso direttamente all'interno del metallo stesso, fornendo una soluzione di fusione pulita, controllabile ed efficiente.

Il principio fondamentale è semplice: un forno a induzione utilizza un potente campo magnetico alternato per riscaldare e fondere metalli conduttivi come il ferro. Il fattore critico è assicurarsi che il forno specifico sia classificato per raggiungere le alte temperature richieste per il metallo target, che per il ferro puro è di circa 1538°C (2800°F).

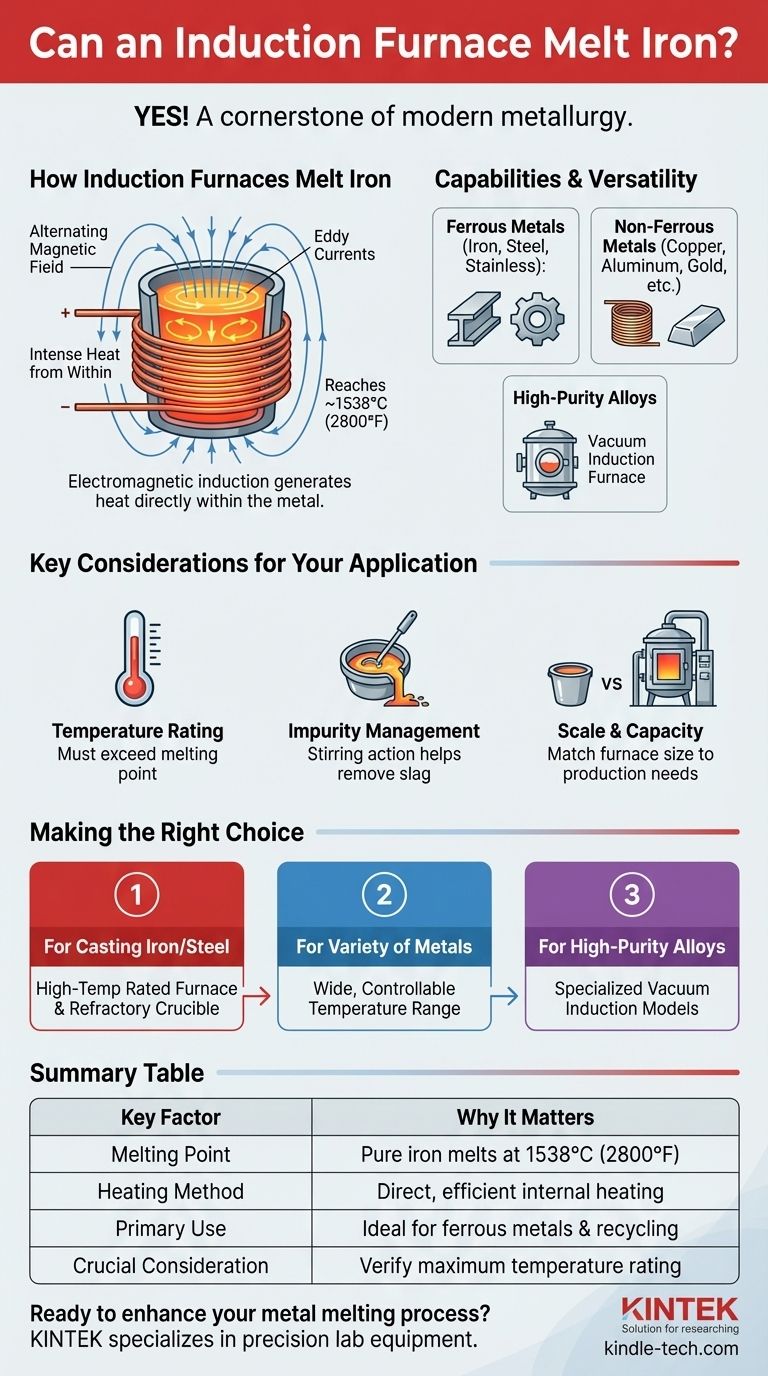

Come i forni a induzione fondono il ferro

Un forno a induzione non utilizza fiamme esterne o elementi riscaldanti per fondere il metallo. Il calore viene generato dall'interno del materiale, rendendo il processo altamente efficiente.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale viene fatto passare una potente corrente elettrica alternata. Questa corrente genera un campo magnetico forte e in rapida variazione attorno alla bobina e attraverso il metallo posto all'interno di un crogiolo.

Questo campo magnetico induce potenti correnti elettriche secondarie, chiamate correnti parassite (eddy currents), direttamente all'interno del ferro. La naturale resistenza elettrica del ferro fa sì che queste correnti parassite generino un calore immenso, innalzando rapidamente la temperatura del metallo fino al suo punto di fusione.

Raggiungere il punto di fusione del ferro

Il ferro puro fonde a circa 1538°C (2800°F), mentre l'acciaio, la sua lega più comune, fonde intorno ai 1370°C (2500°F). I forni a induzione sono progettati specificamente per generare l'energia necessaria per raggiungere e superare queste alte temperature con precisione.

Le capacità più ampie della tecnologia a induzione

Sebbene eccezionalmente adatti per il ferro, le capacità dei forni a induzione si estendono a un ampio spettro di materiali, rendendoli uno strumento versatile nelle fonderie e nei laboratori.

Metalli ferrosi

L'applicazione principale per molti forni a induzione è la fusione di metalli ferrosi. Questo include ferro puro, tutti i gradi di acciaio e acciaio inossidabile. La tecnologia è ideale per riciclare rottami metallici in leghe di alta qualità.

Metalli non ferrosi

La tecnologia a induzione è altrettanto efficace per fondere metalli non ferrosi, sebbene spesso con diverse configurazioni del forno. Questo include comunemente materiali come rame, alluminio, ottone, zinco, oro e argento.

Leghe ad alta purezza e speciali

Per i metalli che reagiscono facilmente con ossigeno o azoto ad alte temperature, si utilizza un forno a induzione sottovuoto. Questa attrezzatura specializzata fonde materiali come superleghe, nichel e cobalto sottovuoto per prevenire la contaminazione e garantire la purezza del prodotto finale.

Considerazioni chiave per la tua applicazione

Scegliere il forno giusto comporta più che confermare che può fondere un metallo specifico. Diversi fattori influenzano il successo e l'efficienza dell'operazione.

Abbinare la potenza del forno al tipo di metallo

Il fattore più critico è la classificazione della temperatura del forno. Un forno progettato per fondere metalli a temperatura più bassa come alluminio o zinco non avrà la potenza o l'isolamento per gestire ferro o acciaio in modo sicuro ed efficiente. Verificare sempre la temperatura massima sostenibile del forno.

L'influenza delle impurità

Il processo di fusione è influenzato dalla presenza di impurità, scorie e ossidanti. Un processo ben gestito tiene conto di questi fattori per garantire che la colata finale sia di alta qualità. L'azione di agitazione creata dal campo magnetico può effettivamente aiutare a mescolare le leghe e portare le impurità in superficie per essere rimosse con la schiumatura.

Scala e capacità

La dimensione del forno e del suo crogiolo deve essere allineata con le vostre esigenze di produzione. Un piccolo forno utilizzato per metalli preziosi in laboratorio è fondamentalmente diverso da un grande forno industriale progettato per fondere tonnellate di rottami di acciaio.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura appropriata, inizia con il tuo obiettivo finale in mente.

- Se il tuo obiettivo principale è fondere ferro o acciaio puro per la colata: Assicurati che la temperatura massima nominale del forno sia ben al di sopra dei 1538°C (2800°F) e che il suo crogiolo sia realizzato in un materiale refrattario adatto a queste temperature.

- Se il tuo obiettivo principale è fondere una varietà di metalli diversi: Cerca un forno con un intervallo di temperatura ampio e controllabile per gestire in modo efficiente tutto, dall'alluminio alle leghe di ferro senza sprecare energia.

- Se il tuo obiettivo principale è produrre leghe speciali di alta purezza: Un forno a induzione standard potrebbe non essere sufficiente; dovrai prendere in considerazione modelli a induzione sottovuoto specializzati per prevenire la contaminazione atmosferica.

Abbinando le capacità del forno alle proprietà specifiche del tuo metallo, assicuri un'operazione di fusione efficiente, controllata e di successo.

Tabella riassuntiva:

| Fattore chiave | Perché è importante per la fusione del ferro |

|---|---|

| Punto di fusione | Il ferro puro fonde a 1538°C (2800°F); il forno deve superare questa temperatura. |

| Metodo di riscaldamento | L'induzione elettromagnetica riscalda il metallo direttamente dall'interno per un'alta efficienza. |

| Uso principale | Ideale per metalli ferrosi (ferro, acciaio) e per riciclare rottami in leghe di alta qualità. |

| Considerazione cruciale | Verificare che la temperatura massima nominale del forno corrisponda ai requisiti del metallo. |

Pronto a migliorare il tuo processo di fusione dei metalli?

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori, fornendo forni a induzione affidabili progettati per le esigenze più esigenti di laboratori e fonderie. Sia che tu stia fondendo ferro, acciaio o leghe speciali, le nostre soluzioni offrono il controllo e l'efficienza di cui hai bisogno.

Contatta oggi stesso i nostri esperti per trovare il forno a induzione perfetto per la tua specifica applicazione e i tuoi obiettivi di fusione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo