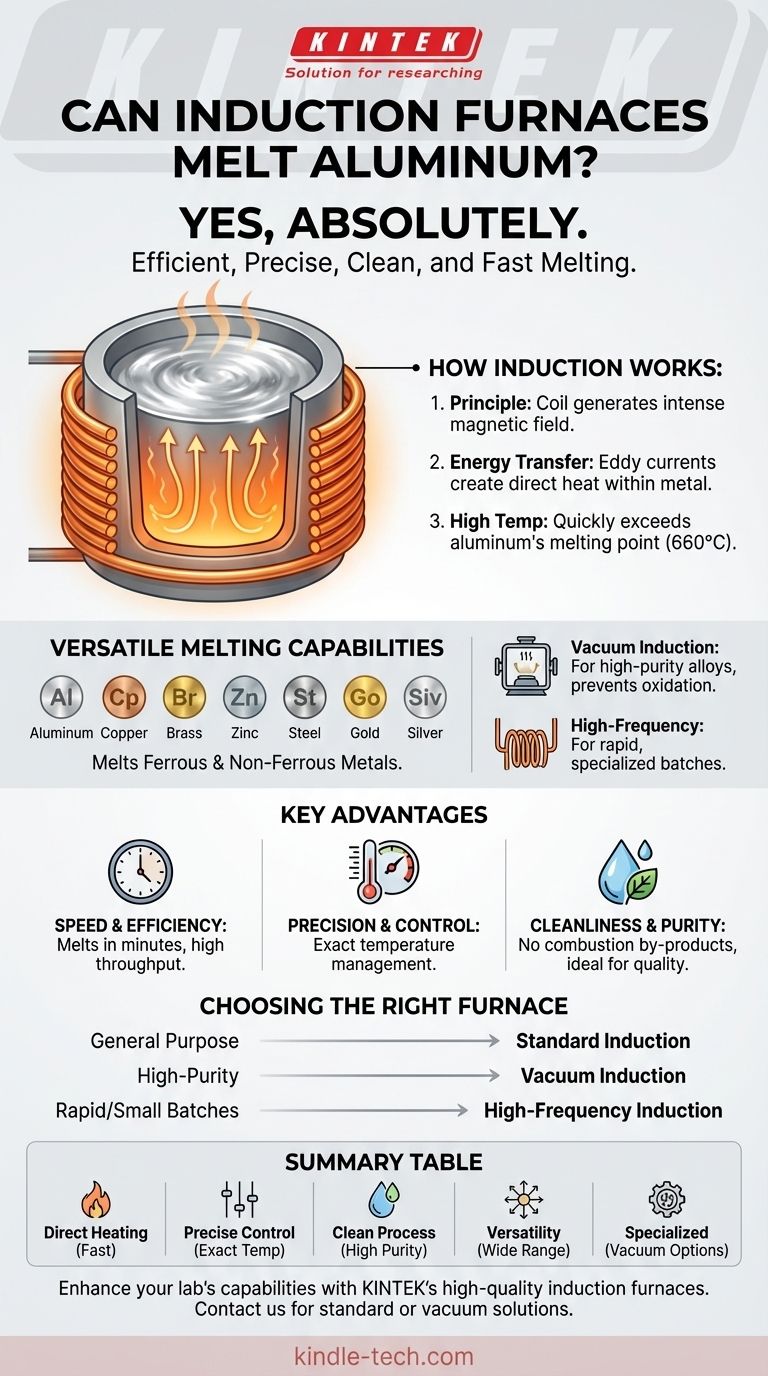

Sì, assolutamente. Un forno a induzione non è solo in grado di fondere l'alluminio, ma è uno strumento altamente efficace e ampiamente utilizzato per questo processo. Questa tecnologia è progettata per fondere una vasta gamma di metalli ferrosi e non ferrosi, inclusi l'alluminio e le sue leghe, con notevole efficienza e precisione.

Il principio fondamentale della fusione a induzione – l'utilizzo di un campo elettromagnetico per generare calore intenso direttamente all'interno del metallo – lo rende un metodo eccezionalmente pulito, veloce e controllabile per la fusione dell'alluminio e di molti altri metalli industriali.

Come i forni a induzione fondono i metalli

Il principio del riscaldamento a induzione

Un forno a induzione funziona senza alcuna fiamma esterna o elemento riscaldante che tocchi il metallo. Utilizza una bobina, tipicamente in rame, attraverso la quale viene fatta passare una potente corrente elettrica alternata.

Questa corrente genera un campo magnetico forte e rapidamente mutevole attorno alla bobina e, cosa più importante, all'interno del crogiolo che contiene il metallo.

Trasferimento di energia al metallo

Quando il metallo conduttivo, come l'alluminio, viene posto all'interno di questo campo magnetico, il campo induce potenti correnti elettriche (correnti parassite) direttamente all'interno del metallo stesso. La resistenza elettrica intrinseca dell'alluminio fa sì che queste correnti generino un calore immenso.

Questo processo trasferisce energia direttamente al materiale che si desidera fondere, rendendolo altamente efficiente.

Raggiungere e superare i punti di fusione

Questo riscaldamento diretto consente al forno di raggiungere temperature molto elevate rapidamente e in modo controllato. Può facilmente superare i punti di fusione di metalli che vanno dall'alluminio e dal rame a materiali ad alta temperatura come l'acciaio, che fonde a 1370°C (2500°F).

La versatilità della tecnologia a induzione

Una vasta gamma di metalli

I forni a induzione sono apprezzati per la loro flessibilità. Sono utilizzati per fondere un ampio spettro di materiali oltre al solo alluminio.

Ciò include altri metalli non ferrosi come rame, ottone, zinco, piombo, oro e argento, nonché metalli ferrosi come ferro e acciaio.

Design specializzati dei forni

Diversi tipi di forni a induzione sono ottimizzati per compiti specifici. Ad esempio, un forno a induzione ad alta frequenza può fondere un'ampia gamma di materiali, inclusi metalli preziosi e persino polvere d'oro o scorie di stagno.

Per metalli come l'alluminio che hanno un'elevata affinità per l'ossigeno, un forno di fusione a induzione sottovuoto è ideale. Funziona sotto vuoto per prevenire l'ossidazione e la contaminazione da gas atmosferici, risultando in leghe di maggiore purezza.

Gestione dei sottoprodotti

Oltre alla fusione primaria, i forni a induzione sono anche progettati per elaborare in modo efficiente i sottoprodotti. Ciò include la fusione e il recupero di metalli preziosi da materiali come la scoria, un evento comune nella lavorazione dell'alluminio.

Comprendere i vantaggi

Velocità ed efficienza

Il metodo di riscaldamento diretto è incredibilmente veloce. Un piccolo forno a induzione può fondere un intero lotto di metallo in soli tre minuti. Questa velocità si traduce direttamente in una maggiore efficienza operativa e produttività.

Precisione e controllo

Poiché il calore è generato da un campo magnetico controllabile, gli operatori hanno un controllo molto preciso sulla temperatura della fusione. Questo è fondamentale quando si lavora con leghe di alluminio specifiche che hanno finestre di temperatura ristrette per la colata.

Pulizia e purezza

Poiché non vi è combustione, il processo di fusione è eccezionalmente pulito. Non ci sono sottoprodotti del combustibile a contaminare il metallo. Questo, combinato con le capacità di un forno a vuoto, garantisce un prodotto finale di elevata purezza.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno a induzione giusto dipende interamente dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è la fusione generica: Un forno a induzione standard offre una soluzione affidabile ed efficiente per la fusione di alluminio, rame e altri metalli comuni.

- Se il tuo obiettivo principale sono leghe di alluminio ad alta purezza: Un forno a induzione sottovuoto è la scelta corretta per prevenire l'ossidazione e garantire la massima qualità del materiale.

- Se il tuo obiettivo principale è la fusione rapida di lotti piccoli o specializzati: Un forno a induzione ad alta frequenza offre velocità e versatilità ineguagliabili.

In definitiva, la tecnologia a induzione fornisce una soluzione potente, precisa e adattabile per quasi ogni esigenza di fusione di metalli.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la fusione dell'alluminio |

|---|---|

| Riscaldamento diretto | L'energia viene trasferita direttamente nel metallo, garantendo una fusione rapida ed efficiente. |

| Controllo preciso della temperatura | Consente un controllo esatto della fusione, cruciale per leghe di alluminio specifiche. |

| Processo pulito | Nessun sottoprodotto della combustione, con conseguente alluminio ad alta purezza e minima contaminazione. |

| Versatilità | Capace di fondere una vasta gamma di metalli, inclusi alluminio, rame, ottone e metalli preziosi. |

| Opzioni specializzate | Forni a vuoto disponibili per prevenire l'ossidazione per leghe di alluminio ad alta purezza. |

Pronto a migliorare le capacità di fusione dei metalli del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a induzione progettati per la fusione precisa ed efficiente di alluminio e altri metalli. Sia che tu abbia bisogno di un forno standard per uso generale o di un modello sottovuoto per applicazioni ad alta purezza, abbiamo la soluzione giusta per le esigenze del tuo laboratorio. Contattaci oggi per discutere come le nostre attrezzature possono aumentare la tua produttività e garantire risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.