Sì, un forno a induzione non è solo adatto ma è un metodo preferito per preparare leghe di alta qualità fondendo i metalli costituenti. I suoi vantaggi principali—pulizia, velocità e controllo preciso—lo rendono eccezionalmente adatto per creare miscele metalliche omogenee con minima perdita di materiale.

Un forno a induzione eccelle nella fusione e nell'alligazione perché offre un controllo preciso della temperatura in un ambiente pulito. La sua funzione principale è fondere e miscelare, non raffinare, il che significa che la purezza della lega finale è determinata dalla purezza delle materie prime utilizzate.

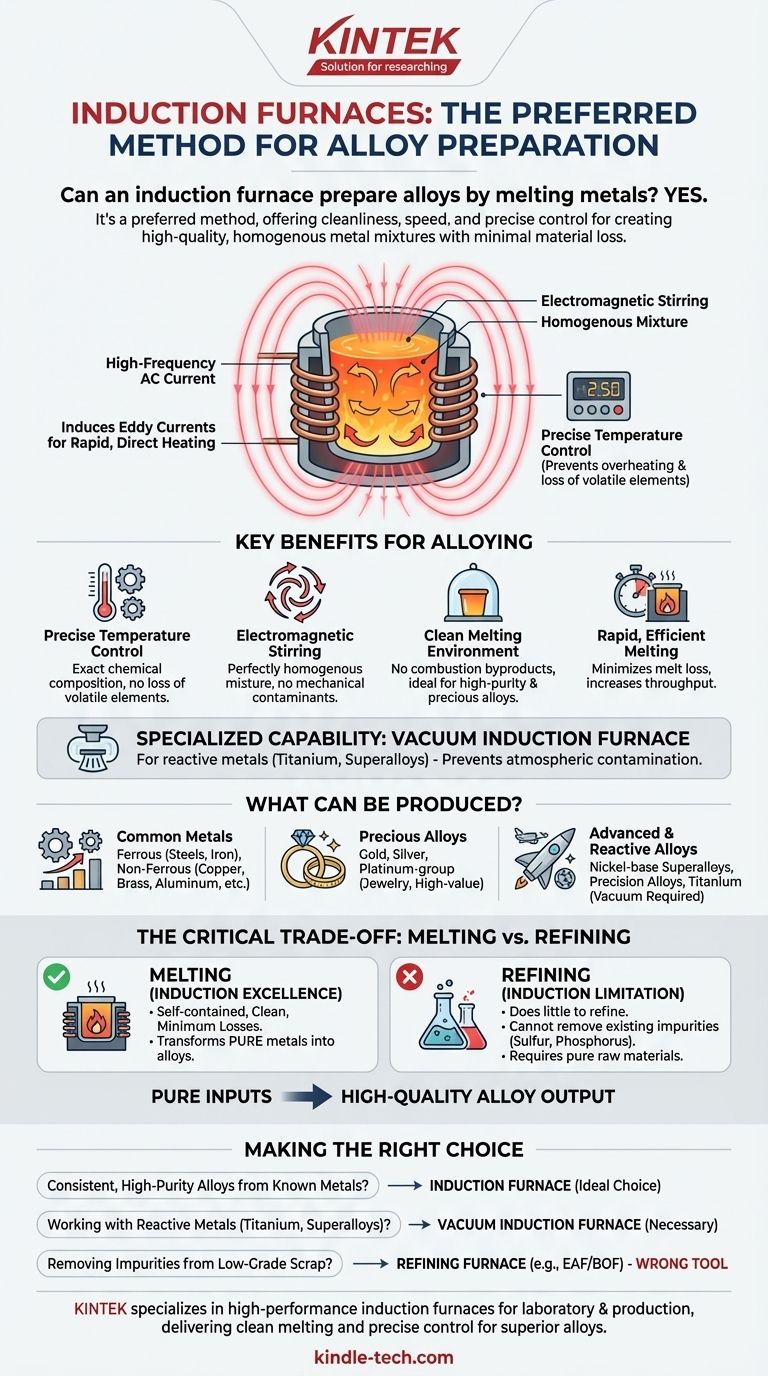

Come i forni a induzione consentono un'alligazione precisa

L'efficacia di un forno a induzione per l'alligazione deriva direttamente dal suo meccanismo di riscaldamento unico. Non si tratta di fiamme esterne o elementi riscaldanti, ma di generare calore direttamente all'interno del materiale stesso.

Il principio del riscaldamento a induzione

Un forno a induzione utilizza una potente corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questa bobina genera un campo magnetico che cambia rapidamente attorno al crogiolo all'interno.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica o di un crogiolo di grafite. La resistenza naturale del materiale a queste correnti genera un calore intenso e rapido, facendolo fondere dall'interno verso l'esterno.

Controllo della temperatura ineguagliabile

Poiché il riscaldamento è controllato elettromagneticamente, gli operatori hanno un controllo estremamente preciso e istantaneo sulla temperatura della fusione.

Questo è fondamentale per l'alligazione. Previene il surriscaldamento, che può bruciare elementi leganti preziosi e volatili come zinco o magnesio, assicurando che la composizione chimica finale della lega sia esattamente quella desiderata.

Il vantaggio dell'agitazione elettromagnetica

Una caratteristica chiave della fusione a induzione è l'azione di agitazione naturale creata dai campi magnetici. Queste forze fanno sì che il bagno di metallo fuso si muova e circoli continuamente.

Questa agitazione elettromagnetica è essenziale per creare leghe di alta qualità, poiché assicura che tutti i metalli costituenti siano miscelati accuratamente, risultando in un prodotto finale perfettamente omogeneo senza agitatori meccanici che potrebbero introdurre contaminanti.

Quali metalli e leghe possono essere prodotti?

La tecnologia a induzione è versatile, in grado di gestire una vasta gamma di metalli, dai comuni materiali industriali alle superleghe altamente specializzate.

Comuni metalli ferrosi e non ferrosi

I forni a induzione sono ampiamente utilizzati per la fusione e l'alligazione di metalli standard. Ciò include acciai, acciai inossidabili, ferro, rame, ottone, alluminio e le loro varie leghe.

Leghe di metalli preziosi

L'ambiente di fusione pulito e la minima perdita di materiale rendono l'induzione ideale per materiali di alto valore. È uno strumento standard nella produzione di gioielli per creare leghe precise di oro, argento e platino.

Leghe avanzate e reattive

Per i materiali che reagiscono aggressivamente con l'ossigeno, viene utilizzato un forno a induzione sottovuoto specializzato.

Questa tecnologia consente la fusione e la colata di materiali come superleghe a base di nichel, leghe di precisione, titanio e metalli delle terre rare sotto vuoto o in un'atmosfera inerte protettiva, prevenendo la contaminazione e garantendo la purezza.

Comprendere il compromesso critico: fusione vs. raffinazione

Sebbene ideale per l'alligazione, è fondamentale capire che un forno a induzione è fondamentalmente un dispositivo di fusione, non di raffinazione.

Perché i forni a induzione eccellono nella fusione

Il processo è autonomo ed eccezionalmente pulito. Non ci sono sottoprodotti della combustione che possano contaminare la fusione. Il ciclo di fusione rapido e l'ambiente contenuto si traducono in perdite di fusione minime, preservando le vostre preziose materie prime.

La limitazione: minima capacità di raffinazione

L'ambiente pulito e controllato significa anche che il forno fa poco per raffinare il metallo. Non rimuoverà le impurità esistenti come zolfo, fosforo o ossidi indesiderati dalla carica iniziale.

I processi di raffinazione richiedono tipicamente reazioni chimiche, spesso attraverso l'introduzione di ossigeno o specifici reagenti formanti scorie, che non fanno parte del funzionamento di un forno a induzione standard.

L'implicazione per le vostre materie prime

Ciò significa che la qualità del vostro input determina la qualità del vostro output. Per produrre una lega di elevata purezza, è necessario iniziare con metalli costituenti di elevata purezza. Il forno fonderà e mescolerà fedelmente qualsiasi cosa vi inseriate.

Fare la scelta giusta per il vostro obiettivo

Per determinare se un forno a induzione è lo strumento corretto, è necessario essere chiari sul vostro obiettivo primario.

- Se il vostro obiettivo primario è creare leghe consistenti e di elevata purezza da metalli di purezza nota: Un forno a induzione è la scelta ideale per la sua precisione, pulizia ed efficienza.

- Se il vostro obiettivo primario è lavorare con metalli reattivi come il titanio o le superleghe: È necessario un forno a induzione sottovuoto specializzato per prevenire la contaminazione dall'atmosfera.

- Se il vostro obiettivo primario è rimuovere le impurità da rottami metallici di bassa qualità: Un forno a induzione è lo strumento sbagliato; avete bisogno di un forno di raffinazione dedicato, come un forno ad arco elettrico o un forno a ossigeno basico.

In definitiva, il forno a induzione è lo strumento definitivo per trasformare metalli puri in leghe precise e omogenee.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio per la preparazione delle leghe |

|---|---|

| Controllo preciso della temperatura | Previene la perdita di elementi leganti volatili, garantendo l'esatta composizione chimica. |

| Agitazione elettromagnetica | Crea una miscela perfettamente omogenea senza agitatori meccanici e contaminanti. |

| Ambiente di fusione pulito | Nessun sottoprodotto della combustione; ideale per metalli preziosi e leghe di alta purezza. |

| Fusione rapida ed efficiente | Riduce al minimo la perdita di fusione e aumenta la produttività per leghe comuni e avanzate. |

| Capacità di vuoto (specializzata) | Consente la fusione di metalli reattivi (es. titanio, superleghe) senza contaminazione. |

Pronto a produrre leghe superiori e omogenee con precisione ed efficienza?

KINTEK è specializzata in forni a induzione ad alte prestazioni per ambienti di laboratorio e di produzione. Le nostre apparecchiature offrono la fusione pulita, il controllo preciso e l'agitazione elettromagnetica essenziali per creare leghe consistenti, dai metalli preziosi alle superleghe avanzate.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di sviluppo e produzione di leghe.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace