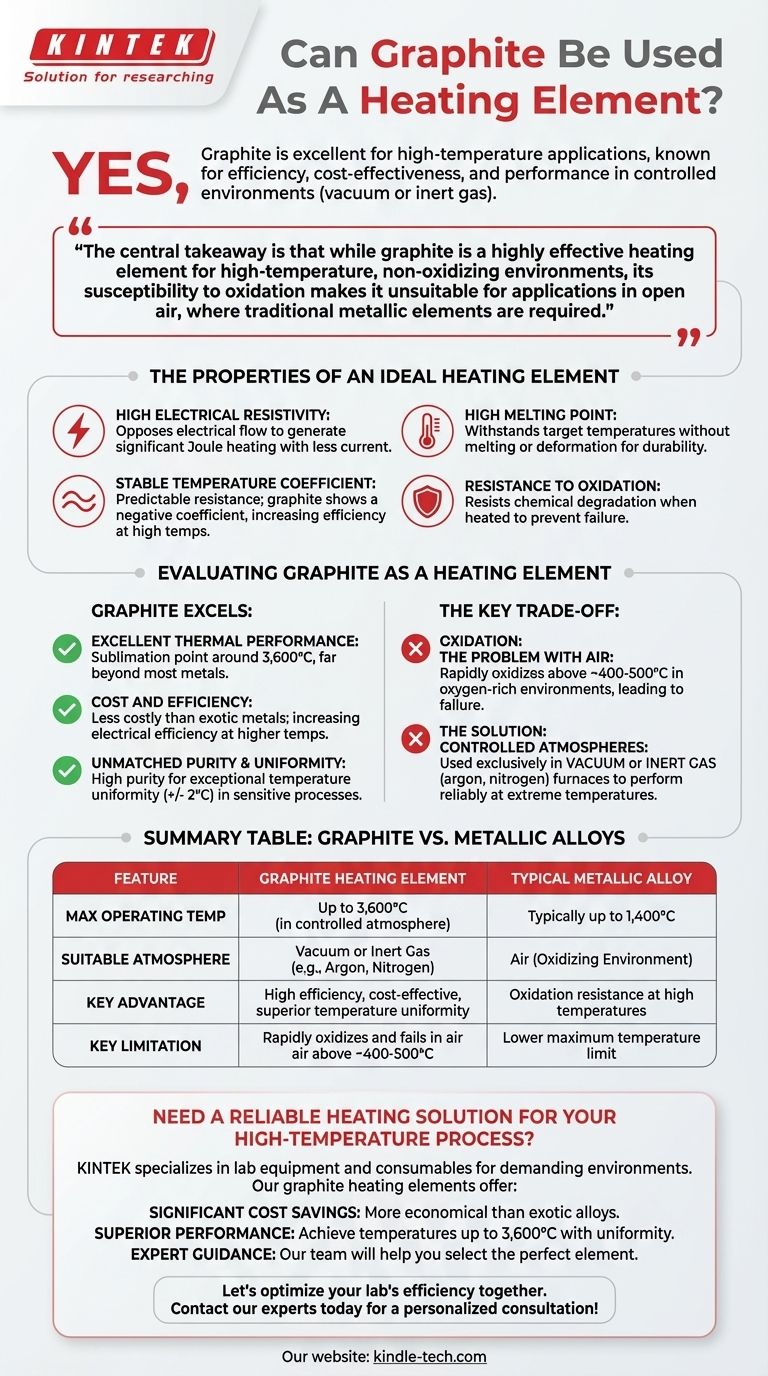

Sì, la grafite è un materiale eccellente e ampiamente utilizzato per gli elementi riscaldanti, in particolare nelle applicazioni ad alta temperatura. Viene spesso scelta per la sua alta efficienza, convenienza e prestazioni superiori in ambienti specifici e controllati come forni a vuoto o a gas inerte.

Il punto chiave è che, sebbene la grafite sia un elemento riscaldante molto efficace per ambienti ad alta temperatura e non ossidanti, la sua suscettibilità all'ossidazione la rende inadatta per applicazioni all'aria aperta, dove sono necessarie resistenze metalliche tradizionali.

Le Proprietà di un Elemento Riscaldante Ideale

Per capire dove si colloca la grafite, dobbiamo prima definire cosa rende un materiale un buon elemento riscaldante. La scelta del materiale è fondamentale per la longevità, l'efficienza e l'affidabilità dell'intero processo di riscaldamento.

Elevata Resistività Elettrica

Un elemento riscaldante funziona convertendo l'energia elettrica in calore quando la corrente lo attraversa, un fenomeno noto come riscaldamento Joule. Un materiale con elevata resistività si oppone al flusso di elettricità, generando calore significativo con meno corrente.

Elevato Punto di Fusione

Il materiale deve essere in grado di resistere alle temperature operative previste senza fondere o deformarsi. Un alto punto di fusione è un requisito fondamentale per la durata e la sicurezza nelle applicazioni ad alta temperatura.

Coefficiente di Temperatura Stabile

La resistenza del materiale dovrebbe rimanere relativamente stabile al variare della sua temperatura. Ciò garantisce un'erogazione di calore prevedibile e controllabile. È interessante notare che la grafite presenta un coefficiente di temperatura negativo, il che significa che la sua resistenza diminuisce di circa il 20% man mano che si riscalda, rendendola più efficiente elettricamente alle alte temperature.

Resistenza all'Ossidazione

L'elemento deve resistere alla degradazione chimica, principalmente all'ossidazione, quando viene riscaldato. L'ossidazione indebolisce il materiale, portando a un guasto prematuro e alla necessità di sostituzioni frequenti.

Valutazione della Grafite come Elemento Riscaldante

La grafite eccelle in diverse aree chiave, rendendola una scelta superiore per alcuni processi impegnativi. Tuttavia, presenta anche un limite critico.

Eccellenti Prestazioni Termiche

La grafite ha un punto di fusione (o più precisamente, punto di sublimazione) eccezionalmente alto di circa 3.600°C, che le consente di operare a temperature ben oltre i limiti della maggior parte delle leghe metalliche.

Costo ed Efficienza

Gli elementi in grafite sono generalmente meno costosi di quelli realizzati con metalli esotici come molibdeno o tungsteno. Combinato con la sua crescente efficienza elettrica alle temperature più elevate, rappresenta una soluzione molto economica.

Purezza e Uniformità Ineguagliabili

La grafite può essere prodotta con livelli di purezza molto elevati. Se utilizzata in un forno, fornisce un'eccezionale uniformità di temperatura, spesso entro +/- 2°C, il che è fondamentale per processi sensibili nell'elettronica e nella scienza dei materiali.

Comprendere il Compromesso Chiave: L'Ossidazione

Il limite principale della grafite è il suo comportamento in presenza di ossigeno. Questo singolo fattore definisce dove può e non può essere utilizzata.

Il Problema con l'Aria

Quando viene riscaldata sopra i circa 400-500°C in un ambiente ricco di ossigeno (come l'aria aperta), la grafite si ossida rapidamente. Questo processo converte il carbonio solido in anidride carbonica gassosa, causando il degrado dell'elemento e un rapido guasto.

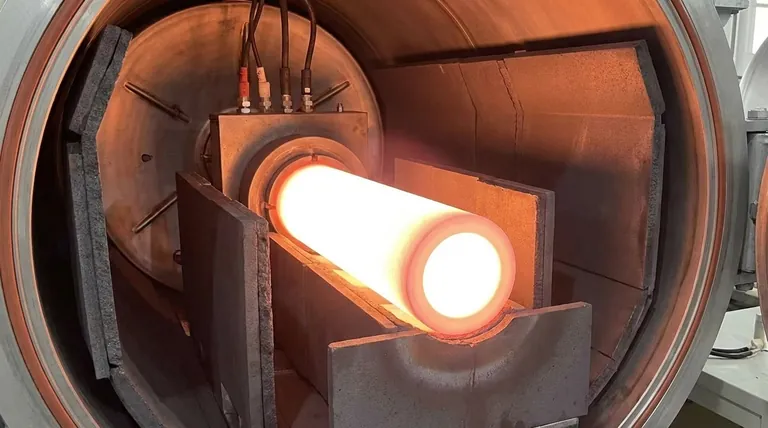

La Soluzione: Atmosfere Controllate

A causa della sua suscettibilità all'ossidazione, gli elementi riscaldanti in grafite sono utilizzati esclusivamente in forni a vuoto o forni riempiti con un gas inerte protettivo (come argon o azoto). In questi ambienti controllati, l'assenza di ossigeno consente alla grafite di funzionare in modo affidabile fino a temperature estremamente elevate senza degradarsi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale riscaldante corretto dipende dall'ambiente operativo del tuo processo.

- Se la tua attenzione principale è il funzionamento ad alta temperatura (>1200°C) in vuoto o gas inerte: La grafite è la scelta ideale grazie alle sue capacità di temperatura superiori, efficienza e convenienza.

- Se la tua attenzione principale è il riscaldamento in un ambiente all'aria aperta: La grafite non è adatta e si guasterà rapidamente; è necessario utilizzare una lega metallica resistente all'ossidazione come Kanthal (FeCrAl) o Nicromo (NiCr).

In definitiva, abbinare le proprietà del materiale all'atmosfera operativa è la chiave per progettare un sistema di riscaldamento efficace e affidabile.

Tabella Riassuntiva:

| Caratteristica | Elemento Riscaldante in Grafite | Lega Metallica Tipica |

|---|---|---|

| Temp. Operativa Max | Fino a 3.600°C (in atmosfera controllata) | Tipicamente fino a 1.400°C |

| Atmosfera Adatta | Vuoto o Gas Inerte (es. Argon, Azoto) | Aria (Ambiente Ossidante) |

| Vantaggio Chiave | Alta efficienza, economico, eccellente uniformità di temperatura | Resistenza all'ossidazione ad alte temperature |

| Limite Chiave | Si ossida rapidamente e si guasta all'aria sopra ~400-500°C | Limite di temperatura massima inferiore |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo processo ad alta temperatura?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo sistemi di riscaldamento robusti per ambienti esigenti. Se la tua applicazione prevede operazioni ad alta temperatura sottovuoto o in atmosfera di gas inerte, i nostri elementi riscaldanti in grafite possono offrirti:

- Risparmi sui Costi Significativi: Più economici delle leghe metalliche esotiche.

- Prestazioni Superiori: Raggiungi temperature fino a 3.600°C con un'eccellente uniformità.

- Guida Esperta: Il nostro team ti aiuterà a selezionare l'elemento perfetto per le esigenze specifiche del tuo forno e del tuo processo.

Ottimizziamo insieme l'efficienza del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite