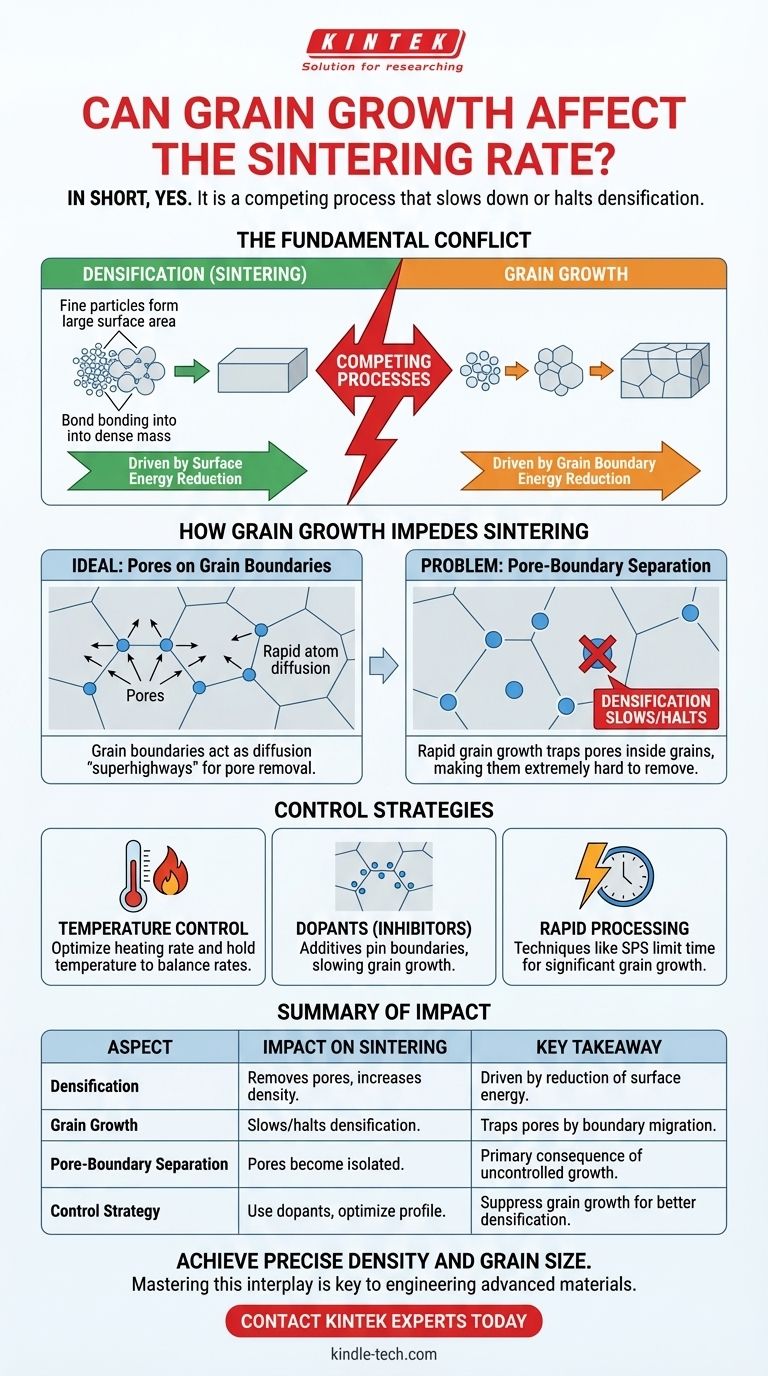

In breve, sì. La crescita del grano influisce criticamente sulla velocità di sinterizzazione e, nella maggior parte dei casi, è un processo competitivo che rallenta o addirittura arresta la densificazione. La relazione tra questi due fenomeni è una delle sfide più fondamentali nella lavorazione delle polveri e nella produzione di ceramiche e metalli avanzati.

Il problema principale è che sia la sinterizzazione (densificazione) che la crescita del grano sono guidate dalla riduzione dell'energia nel sistema materiale ad alte temperature. Tuttavia, la crescita del grano può eliminare proprio i percorsi di diffusione — i bordi di grano — che sono essenziali per rimuovere efficientemente i pori e raggiungere un'alta densità.

Il Conflitto Fondamentale: Densificazione vs. Crescita del Grano

Per controllare l'esito di un processo di sinterizzazione, è essenziale comprendere i due meccanismi in gioco. Essi avvengono simultaneamente ma sono guidati da riduzioni di energia diverse, sebbene correlate.

La Forza Motrice della Sinterizzazione

La sinterizzazione è il processo mediante il quale una collezione di particelle si lega insieme ad alte temperature per formare una massa densa e solida. Questo processo è guidato dal desiderio di ridurre l'energia superficiale totale del sistema.

Le polveri fini hanno un'enorme quantità di superficie. Formando colli tra le particelle ed eliminando infine i pori tra di esse, il materiale riduce drasticamente questa elevata energia superficiale, che è un processo termodinamicamente favorevole. Questa rimozione dei pori è ciò che chiamiamo densificazione.

La Forza Motrice della Crescita del Grano

Un materiale sinterizzato è composto da molti cristalli individuali, o grani. L'interfaccia tra due grani qualsiasi è un bordo di grano, che è una regione di energia più elevata rispetto al reticolo cristallino perfetto all'interno del grano.

Il sistema può ridurre la sua energia totale minimizzando l'area totale di questi bordi di grano. Questo si ottiene quando i grani più grandi crescono a spese dei grani più piccoli, un processo noto come crescita del grano o ingrossamento.

Come la Crescita del Grano Ostacola Direttamente la Sinterizzazione

Il problema sorge perché il meccanismo primario per la densificazione si basa pesantemente sulla presenza e sulla posizione dei bordi di grano.

Il Ruolo Critico dei Bordi di Grano

I bordi di grano agiscono come "superstrade" per la diffusione degli atomi. Affinché un poro venga eliminato, gli atomi devono spostarsi dalla superficie del bordo di grano per riempire lo spazio vuoto del poro. Questo processo, la diffusione ai bordi di grano, è molto più veloce della diffusione attraverso il reticolo cristallino stesso.

Per una densificazione efficiente, i pori devono rimanere attaccati ai bordi di grano.

La Separazione dei Pori dai Bordi

Durante la crescita del grano, i bordi di grano migrano. Se un bordo si muove troppo velocemente, può staccarsi da un poro, lasciando il poro bloccato all'interno di un grande grano. Questo evento è chiamato separazione poro-bordo.

La Conseguenza dei Pori Intrappolati

Una volta che un poro è isolato all'interno di un grano, è estremamente difficile rimuoverlo. L'unico modo per riempirlo è attraverso il processo molto più lento di diffusione reticolare.

A questo punto, la velocità di densificazione diminuisce drasticamente. Questo è il motivo per cui la crescita incontrollata del grano è l'ostacolo principale al raggiungimento della piena densità teorica in molti materiali.

Comprendere i Compromessi e le Strategie di Controllo

Gestire la competizione tra densificazione e crescita del grano è il compito centrale dell'ottimizzazione di qualsiasi processo di sinterizzazione.

L'Impatto della Temperatura

Temperature più elevate accelerano sia la diffusione atomica per la densificazione sia la migrazione dei bordi di grano per la crescita del grano. Tuttavia, spesso influenzano i due tassi in modo diverso.

Una strategia comune prevede la progettazione attenta di un profilo di temperatura (ad esempio, velocità di riscaldamento, temperatura di mantenimento e durata) che massimizzi la velocità di densificazione rispetto alla velocità di crescita del grano.

Il Potere dei Droganti (Inibitori della Crescita del Grano)

Uno dei metodi più efficaci per controllare la crescita del grano è l'uso di droganti. Si tratta di piccole quantità di un materiale secondario aggiunte alla polvere primaria.

Gli atomi droganti tendono a segregarsi ai bordi di grano. Questo crea un effetto di "trascinamento del soluto", che blocca efficacemente i bordi e rende più difficile la loro migrazione. Rallentando la crescita del grano, i droganti consentono al processo di densificazione di continuare fino a uno stadio molto più avanzato, consentendo la rimozione di più pori e il raggiungimento di densità finali più elevate.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sinterizzazione ideale dipende interamente dalle proprietà desiderate del componente finale. Il tuo approccio dovrebbe essere adattato per gestire di conseguenza l'equilibrio densificazione-crescita del grano.

- Se il tuo obiettivo principale è raggiungere la massima densità: Il tuo obiettivo principale è sopprimere la crescita prematura del grano. Considera l'uso di polveri di partenza più fini, l'esplorazione di temperature di sinterizzazione più basse per tempi più lunghi o l'introduzione di specifici droganti inibitori della crescita del grano.

- Se il tuo obiettivo principale è controllare la dimensione finale del grano (per proprietà meccaniche o ottiche): Devi gestire attentamente l'intero profilo tempo-temperatura. Tecniche avanzate come la sinterizzazione a due stadi o la pressatura a caldo possono fornire un controllo più preciso sulla microstruttura finale.

- Se il tuo obiettivo principale è la lavorazione rapida: Potrebbe essere necessario accettare qualche compromesso in termini di densità o dimensione del grano. Metodi ad alta velocità come la Sinterizzazione al Plasma a Scintilla (SPS) possono densificare i materiali in pochi minuti, limitando spesso il tempo disponibile per una significativa crescita del grano.

In definitiva, padroneggiare l'interazione tra crescita del grano e sinterizzazione è la chiave per ingegnerizzare materiali con microstrutture e proprietà precisamente adattate.

Tabella riassuntiva:

| Aspetto | Impatto sulla Sinterizzazione | Punti chiave |

|---|---|---|

| Densificazione | Rimuove i pori, aumenta la densità. | Guidata dalla riduzione dell'energia superficiale. |

| Crescita del Grano | Rallenta/arresta la densificazione intrappolando i pori. | Guidata dalla riduzione dell'energia dei bordi di grano. |

| Separazione Poro-Bordo | I pori diventano isolati, estremamente difficili da rimuovere. | La conseguenza principale della crescita incontrollata del grano. |

| Strategia di Controllo | Uso di droganti, profili di temperatura ottimizzati. | Sopprimere la crescita del grano per consentire la continuazione della densificazione. |

Raggiungi la densità e la dimensione del grano precise che la tua applicazione richiede. La competizione tra sinterizzazione e crescita del grano è una sfida fondamentale nella lavorazione delle polveri. KINTEK è specializzata nella fornitura di attrezzature da laboratorio, materiali di consumo e supporto esperto per aiutarti a padroneggiare il tuo processo di sinterizzazione. Che tu stia sviluppando ceramiche avanzate o parti metalliche ad alte prestazioni, possiamo aiutarti a ottimizzare i tuoi parametri per risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo