Sì, assolutamente. L'oro può essere riscaldato, fuso e persino vaporizzato utilizzando l'induzione. Essendo un metallo elettricamente conduttivo, risponde direttamente ai principi del riscaldamento a induzione, rendendolo un metodo comune ed estremamente efficace in contesti professionali come la raffinazione e la produzione di gioielli.

Sebbene l'oro sia un ottimo candidato per il riscaldamento a induzione, la sua elevata conducibilità e la bassa resistenza elettrica presentano una sfida unica. Ciò significa che il successo del riscaldamento dipende interamente dall'utilizzo di un sistema a induzione ad alta frequenza specificamente progettato per funzionare con tali materiali.

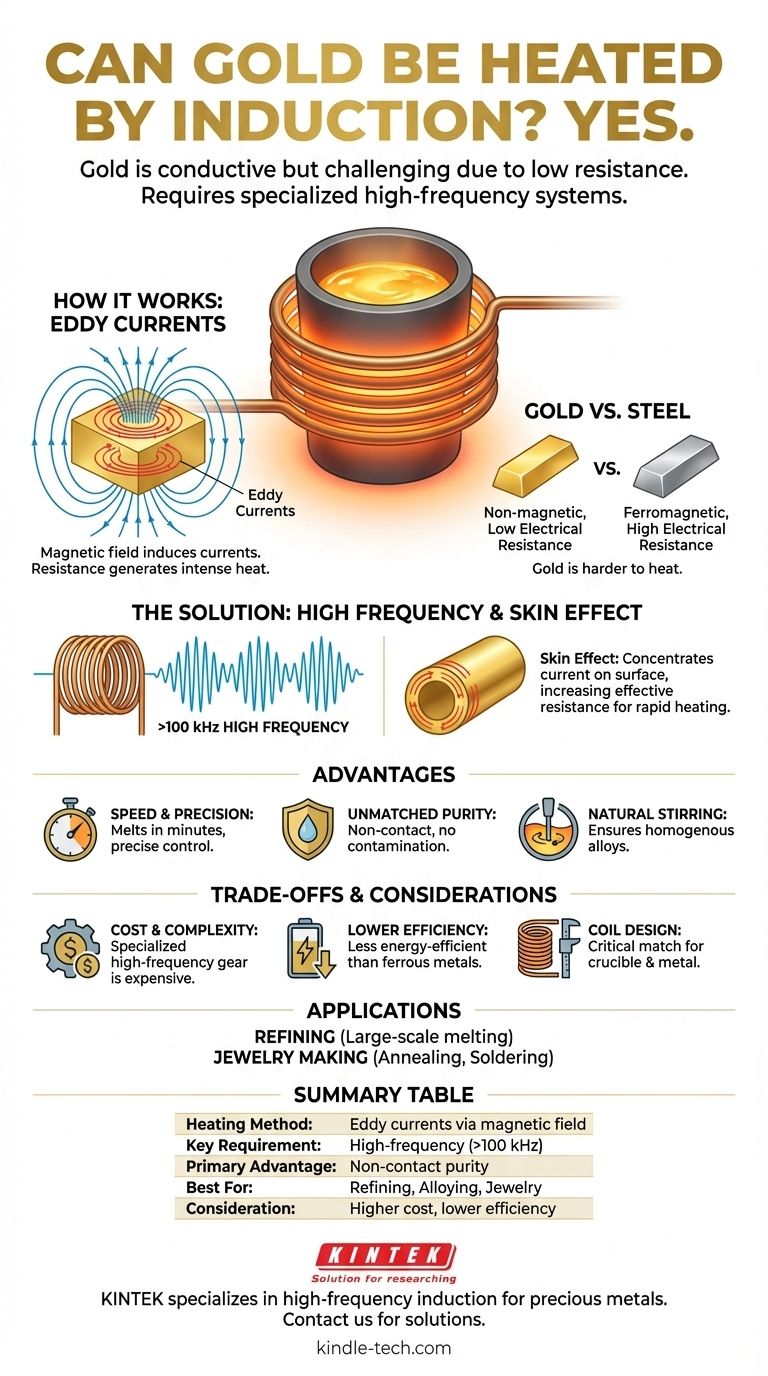

Come funziona il riscaldamento a induzione su un metallo come l'oro

L'induzione non riscalda l'oro tramite conduzione termica, come una fiamma. Invece, trasforma l'oro stesso nella fonte di calore.

Il principio: le correnti parassite (Eddy Currents)

Un riscaldatore a induzione utilizza una bobina di filo per generare un campo magnetico potente e in rapida variazione. Quando l'oro viene posto all'interno di questo campo, il campo magnetico induce piccole correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

Il ruolo della resistenza elettrica

Tutti i metalli oppongono resistenza al flusso di elettricità in una certa misura. Mentre queste correnti parassite vorticano attraverso l'oro, la resistenza interna del metallo crea attrito, che genera calore intenso e rapido. Questo è lo stesso principio (riscaldamento I²R) che fa scaldare una piastra elettrica.

Perché l'oro è diverso dall'acciaio

Riscaldare l'oro non è come riscaldare un pezzo di ferro o acciaio. L'acciaio è un materiale ferromagnetico con elevata resistenza elettrica, il che lo rende estremamente facile da riscaldare a induzione, anche a frequenze più basse.

L'oro, al contrario, è non magnetico e ha una resistenza elettrica estremamente bassa. Questo lo rende un materiale "più difficile" da riscaldare, poiché viene generato meno calore per una data quantità di corrente elettrica.

Il fattore critico: abbinare la frequenza al metallo

Per superare la bassa resistenza dell'oro, i sistemi a induzione devono essere progettati tenendo conto di una caratteristica specifica: la frequenza.

La necessità di alta frequenza

Per materiali a bassa resistenza come oro, argento e rame, è necessario un campo magnetico ad alta frequenza (tipicamente 100 kHz e oltre). Questa alta frequenza compensa la bassa resistenza, inducendo correnti parassite più forti e consentendo un riscaldamento rapido.

Spiegazione dell'"Effetto Pelle" (Skin Effect)

Le frequenze più elevate provocano anche un fenomeno chiamato "effetto pelle". Questo costringe le correnti parassite a fluire solo in un sottile strato vicino alla superficie del metallo. Concentrando la corrente in un'area più piccola, la resistenza effettiva aumenta, migliorando drasticamente l'efficienza di riscaldamento per un metallo a bassa resistenza come l'oro.

Comprendere i vantaggi pratici

Nonostante la necessità di attrezzature specializzate, l'induzione offre diversi vantaggi chiave per lavorare con l'oro.

Velocità e precisione

Il riscaldamento a induzione è incredibilmente veloce, capace di fondere l'oro in pochi minuti. Il calore viene generato direttamente all'interno del metallo, consentendo un controllo preciso difficile da ottenere con forni o torce tradizionali.

Purezza senza pari

Poiché l'induzione è un metodo di riscaldamento senza contatto, l'oro non tocca mai una fiamma o un elemento riscaldante. Ciò elimina il rischio di contaminazione, fondamentale quando si lavora con un materiale di alto valore.

Agitazione naturale per leghe omogenee

Come menzionato nella ricerca metallurgica, le correnti parassite creano un movimento di agitazione naturale all'interno del metallo fuso. Questo è un vantaggio significativo quando si creano leghe d'oro (ad esempio, mescolando oro con rame per ottenere oro rosa 18 carati), poiché assicura che il prodotto finale sia perfettamente omogeneo.

Compromessi e considerazioni chiave

Sebbene potente, il riscaldamento a induzione per l'oro non è privo dei suoi requisiti e limiti specifici.

Costo e complessità dell'attrezzatura

I riscaldatori a induzione ad alta frequenza sono più complessi e generalmente più costosi delle unità a bassa frequenza utilizzate per l'acciaio. L'investimento è significativo ed è generalmente riservato ad applicazioni commerciali o professionali serie.

Minore efficienza rispetto ai metalli ferrosi

Anche con la frequenza corretta, le leggi della fisica impongono che sia necessaria più energia per riscaldare una massa d'oro al suo punto di fusione rispetto a quella necessaria per la stessa massa di acciaio. Il processo è semplicemente meno efficiente dal punto di vista energetico a causa delle proprietà fondamentali dell'oro.

La progettazione della bobina è cruciale

La bobina a induzione (il tubo di rame che genera il campo magnetico) deve essere attentamente progettata e abbinata al crogiolo che contiene l'oro. La distanza tra la bobina e il metallo è fondamentale per un efficiente trasferimento di energia.

Applicare l'induzione per il tuo compito relativo all'oro

La scelta del metodo di riscaldamento deve essere allineata con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione o la raffinazione su larga scala: L'induzione è lo standard industriale grazie alla sua velocità, controllo e all'azione auto-agitante che garantisce una qualità costante della lega.

- Se il tuo obiettivo principale è la creazione di gioielli (ricottura o saldatura): La precisione, la velocità e la pulizia dell'induzione sono ideali per il riscaldamento localizzato senza danneggiare componenti delicati o contaminare il pezzo.

- Se stai semplicemente esplorando il riscaldamento dei metalli: Tieni presente che riscaldare efficacemente l'oro richiede attrezzature diverse e a frequenza più alta rispetto a quelle utilizzate per metalli comuni come l'acciaio.

Abbinando la giusta frequenza di induzione al metallo, puoi sfruttare un processo che offre una combinazione senza pari di velocità, purezza e controllo per lavorare con l'oro.

Tabella riassuntiva:

| Aspetto chiave | Dettaglio per l'oro |

|---|---|

| Metodo di riscaldamento | Correnti parassite indotte da un campo magnetico |

| Requisito chiave | Sistema ad alta frequenza (tipicamente >100 kHz) |

| Vantaggio principale | Il riscaldamento senza contatto assicura elevata purezza |

| Ideale per | Raffinazione, legatura e produzione di gioielli |

| Considerazione | Costo dell'attrezzatura più elevato e minore efficienza energetica rispetto ai metalli ferrosi |

Pronto per ottenere un riscaldamento dell'oro preciso, puro ed efficiente?

KINTEK è specializzata in sistemi di riscaldamento a induzione ad alta frequenza progettati specificamente per metalli preziosi come l'oro. Le nostre attrezzature offrono la velocità, il controllo e l'ambiente privo di contaminazione essenziali per la raffinazione, la legatura e la creazione di gioielli.

Contattaci oggi stesso per trovare la soluzione di riscaldamento a induzione perfetta per il tuo laboratorio o le tue esigenze produttive.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato