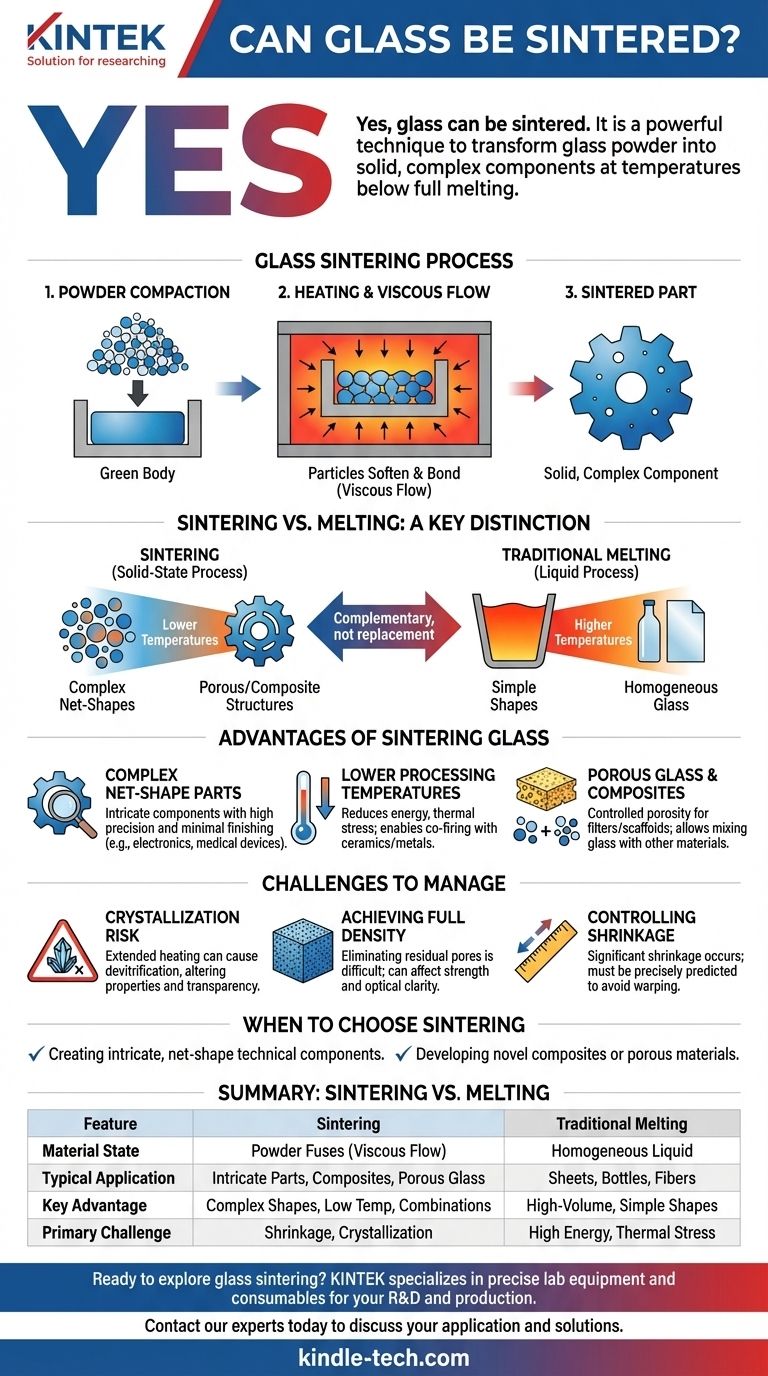

Sì, il vetro può essere sinterizzato. È una tecnica di produzione consolidata e potente utilizzata per trasformare la polvere di vetro in componenti solidi e complessi. Il processo prevede il riscaldamento di particelle di vetro compattate a una temperatura sufficientemente alta da farle fondere insieme, ma al di sotto del punto in cui il vetro si scioglie completamente in un liquido.

Mentre la vetreria tradizionale si basa sulla fusione completa, la sinterizzazione fornisce un'alternativa cruciale. Consente la fabbricazione di forme intricate di vetro, compositi e strutture porose a temperature più basse, legando le particelle in polvere, espandendo fondamentalmente le applicazioni del materiale.

Cosa Significa Sinterizzazione per il Vetro

La sinterizzazione non è un sostituto della fusione tradizionale del vetro, ma un processo complementare per applicazioni specializzate. Comprendere il suo meccanismo è fondamentale per apprezzarne il valore.

Il Processo Fondamentale

Nella sinterizzazione, la polvere di vetro fine, spesso chiamata "fritta", viene prima compattata in una forma desiderata. Questo "corpo verde" viene quindi riscaldato in un forno. All'aumentare della temperatura, la viscosità del vetro diminuisce e la tensione superficiale attira le particelle insieme, facendole fondere e densificare la struttura.

Sinterizzazione vs. Fusione: Una Distinzione Chiave

La differenza fondamentale è lo stato del materiale. La fusione comporta il riscaldamento del vetro fino a quando non diventa un liquido omogeneo, che viene poi colato, soffiato o tirato in una forma. La sinterizzazione è un processo allo stato solido (o più precisamente, a flusso viscoso) che lega le particelle senza mai raggiungere una fase completamente liquida.

La Forza Trainante: Il Flusso Viscoso

Per il vetro, il meccanismo principale di sinterizzazione è il flusso viscoso. A differenza della diffusione atomica che guida la sinterizzazione nei metalli e nelle ceramiche cristalline, le particelle di vetro si ammorbidiscono e fluiscono sotto il calore, consentendo loro di fondersi ed eliminare i pori tra di esse.

I Vantaggi della Sinterizzazione del Vetro

Ingegneri e scienziati dei materiali ricorrono alla sinterizzazione quando i metodi convenzionali non sono sufficienti. Il processo sblocca diverse capacità uniche.

Fabbricazione di Parti Complesse e di Forma Vicina a Quella Finale (Net-Shape)

La sinterizzazione eccelle nella produzione di componenti piccoli e intricati con elevata precisione. Poiché il materiale inizia come polvere, può essere modellato in una "forma vicina a quella finale" che richiede poca o nessuna finitura, un compito estremamente difficile o impossibile con il vetro fuso. Ciò è fondamentale per i componenti elettronici, ottici e dei dispositivi medici.

Temperature di Lavorazione Inferiori

La sinterizzazione avviene a temperature significativamente inferiori a quelle necessarie per fondere il vetro. Ciò riduce il consumo energetico e lo stress termico sulle apparecchiature. Ancora più importante, consente di co-sinterizzare il vetro con altri materiali, come ceramiche o metalli, che non potrebbero resistere alle alte temperature della fusione del vetro.

Creazione di Vetro Poroso e Compositi

Controllando il tempo e la temperatura di sinterizzazione, è possibile interrompere il processo prima che si verifichi la completa densificazione. Questo viene utilizzato per creare intenzionalmente vetro poroso, che funge da filtro, sfiato o supporto biomedico. È anche l'unico modo pratico per creare compositi a matrice vetrosa mescolando polvere di vetro con altri materiali in polvere.

Comprendere i Compromessi e le Sfide

Sebbene potente, la sinterizzazione del vetro è un processo tecnico con sfide specifiche che devono essere gestite per ottenere i risultati desiderati.

Il Rischio di Cristallizzazione Indesiderata

Il vetro è un solido amorfo, non cristallino. Tuttavia, mantenerlo a una temperatura elevata per un periodo prolungato — come avviene durante la sinterizzazione — può causare la sua devetrificazione, ovvero la formazione di regioni cristalline. Ciò può alterare le sue proprietà meccaniche, la resistenza chimica e, soprattutto, la sua trasparenza.

Raggiungere la Densità Completa

Eliminare l'ultimo pochi punti percentuali di porosità può essere molto difficile. I pori residui possono agire come concentratori di stress, riducendo la resistenza meccanica del pezzo finale. Per le applicazioni ottiche, questi pori possono diffondere la luce, rendendoli altamente indesiderabili.

Controllo del Ritiro (Shrinkage)

Man mano che il compatto di polvere si densifica, si restringe. Questo ritiro può essere sostanziale (15-20% o più) e deve essere previsto e controllato con precisione per ottenere le dimensioni e le tolleranze finali desiderate. Un ritiro non uniforme può portare a deformazioni o crepe.

Applicare la Sinterizzazione del Vetro al Tuo Obiettivo

Scegliere tra sinterizzazione e fusione tradizionale dipende interamente dal tuo obiettivo finale e dalla complessità del componente di cui hai bisogno.

- Se il tuo obiettivo principale è creare componenti intricati e di forma vicina a quella finale per applicazioni tecniche: La sinterizzazione è il metodo superiore in quanto aggira i limiti di formatura del vetro fuso.

- Se il tuo obiettivo principale è sviluppare nuovi compositi o materiali porosi: La sinterizzazione è spesso l'unica via percorribile, consentendoti di combinare il vetro con altri materiali o di ingegnerizzare una porosità controllata.

- Se il tuo obiettivo principale è produrre forme semplici e ad alto volume come lastre, bottiglie o fibre: La fusione e la formatura tradizionali rimangono il processo più consolidato ed economicamente vantaggioso.

Comprendendo la sinterizzazione come uno strumento specializzato nella lavorazione dei materiali, puoi sbloccare una nuova gamma di possibilità per la fabbricazione avanzata del vetro.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione | Fusione Tradizionale |

|---|---|---|

| Stato del Materiale | Le particelle in polvere si fondono (flusso viscoso) | Liquido omogeneo |

| Applicazione Tipica | Componenti intricati, compositi, vetro poroso | Lastre, bottiglie, fibre |

| Vantaggio Chiave | Forme complesse net-shape, temperature più basse, combinazioni di materiali | Forme semplici ad alto volume |

| Sfida Principale | Controllo del ritiro, prevenzione della cristallizzazione | Elevato consumo energetico, stress termico |

Pronto a esplorare come la sinterizzazione può far progredire i tuoi progetti di fabbricazione del vetro?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per la ricerca e sviluppo e la produzione di successo della sinterizzazione del vetro. La nostra esperienza ti aiuta a superare sfide come il controllo del ritiro e la cristallizzazione per raggiungere i tuoi obiettivi materiali, dai componenti intricati dei dispositivi medici ai nuovi compositi a matrice vetrosa.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura