Sì, è possibile effettuare lo sputtering dell'alluminio, ed è un processo molto comune utilizzato per creare film sottili per applicazioni che vanno dai rivestimenti riflettenti sugli specchi ai collegamenti elettrici nella microelettronica. Tuttavia, effettuare con successo lo sputtering dell'alluminio richiede un controllo attento del processo a causa della sua elevata reattività chimica, in particolare con l'ossigeno.

La sfida centrale nello sputtering dell'alluminio non è il processo in sé, ma la gestione della tendenza del metallo a reagire istantaneamente con qualsiasi ossigeno residuo nella camera a vuoto. Questa reazione può "avvelenare" il target di sputtering, riducendo drasticamente i tassi di deposizione e compromettendo la qualità del film.

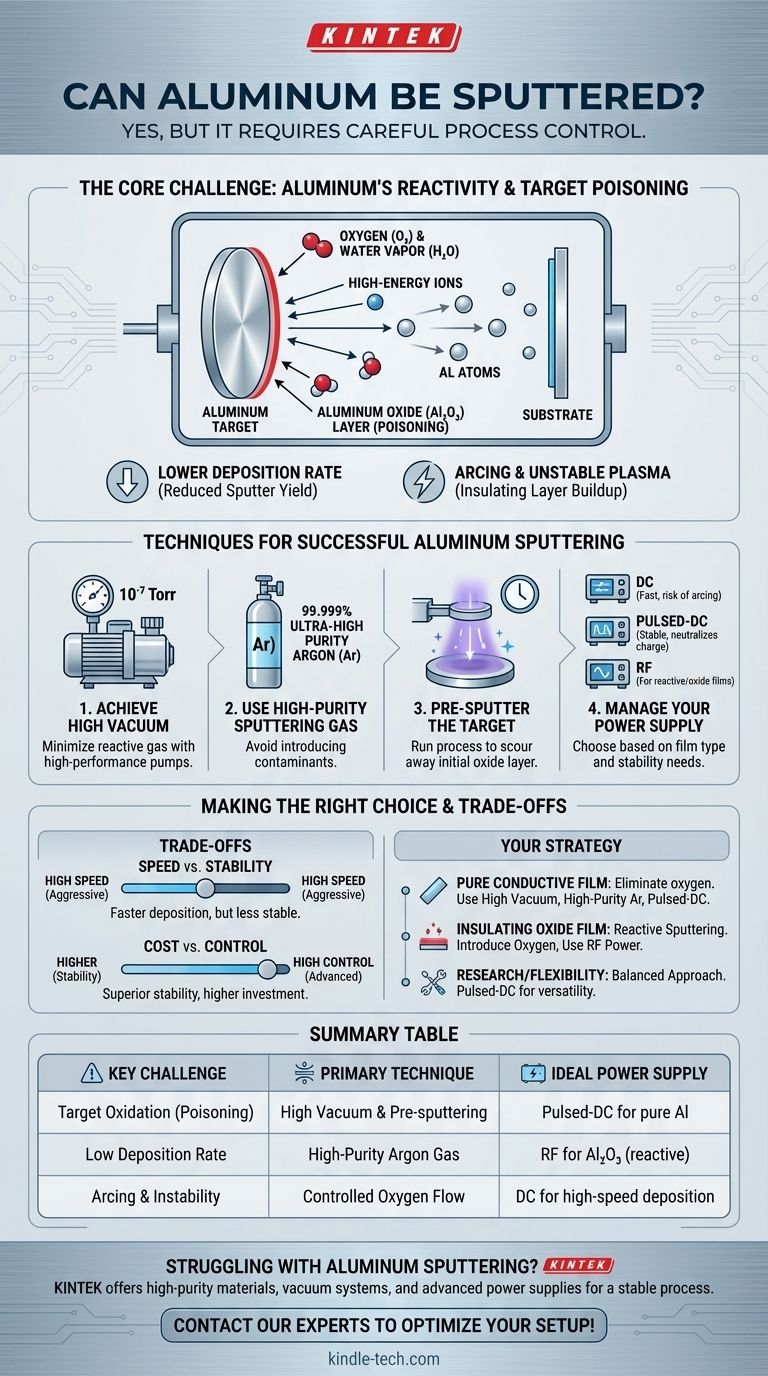

La Sfida Principale: La Reattività dell'Alluminio

Lo sputtering è un processo di deposizione fisica da vapore (PVD). Funziona bombardando un materiale solido, noto come target (in questo caso, alluminio), con ioni ad alta energia provenienti da un plasma. Questo bombardamento espelle fisicamente o "sputtera" atomi dal target, che poi viaggiano e si depositano su un substrato, formando un film sottile.

Il Problema dell'Ossidazione

L'alluminio è un metallo altamente reattivo. Quando una superficie di alluminio viene esposta anche a tracce di ossigeno o vapore acqueo, forma quasi istantaneamente un sottile, duro e isolante elettricamente strato di ossido di alluminio (Al₂O₃).

Questa caratteristica naturale è il principale ostacolo nello sputtering. La camera a vuoto in cui avviene lo sputtering contiene sempre tracce di gas residui, inclusi ossigeno e acqua.

Comprendere l'"Avvelenamento del Target"

Quando la velocità di formazione dell'ossido sulla superficie del target di alluminio diventa più veloce della velocità con cui viene rimosso tramite sputtering, si dice che il target è "avvelenato".

Questo è problematico per due ragioni chiave. In primo luogo, l'ossido di alluminio ha una resa di sputtering molto inferiore rispetto all'alluminio puro, il che significa che è più difficile espellere gli atomi da esso. Ciò provoca un crollo del tasso di deposizione.

In secondo luogo, lo strato di ossido è un isolante elettrico. Se si utilizza il comune metodo di sputtering a Corrente Continua (DC), una carica positiva può accumularsi su queste macchie isolanti, portando a un plasma instabile e a eventi di arco distruttivi.

Tecniche per uno Sputtering di Alluminio di Successo

Il controllo dell'ambiente della camera e dei parametri di sputtering è essenziale per ottenere un processo stabile e ripetibile. L'obiettivo è mantenere il target nel suo stato metallico pulito.

Ottenere un Alto Vuoto

La prima linea di difesa è ridurre al minimo la quantità di gas reattivo disponibile. Ciò significa iniziare con una pressione di base molto bassa nella camera di deposizione, tipicamente nell'intervallo di 10⁻⁷ Torr o inferiore. Spesso vengono utilizzate pompe a vuoto ad alte prestazioni, come le criopompe, per rimuovere efficacemente il vapore acqueo.

Utilizzare Gas di Sputtering ad Alta Purezza

Il processo di sputtering stesso viene condotto in un'atmosfera controllata di gas inerte, quasi sempre argon (Ar) di elevata purezza. L'utilizzo di argon di altissima purezza (99,999% o "cinque nove") è fondamentale per evitare di introdurre contaminanti di ossigeno o umidità con il gas di processo.

Pre-Sputtering del Target

Prima di aprire l'otturatore per depositare il film sul substrato, è pratica standard eseguire il processo di sputtering per diversi minuti. Questo passaggio di pre-sputtering funge da pulizia finale, utilizzando il plasma di argon per rimuovere qualsiasi strato di ossido residuo formatosi sulla superficie del target.

Gestire l'Alimentatore

Per i film di alluminio metallico puro, lo sputtering magnetronico DC è il metodo più veloce e comune. Tuttavia, a causa del rischio di archi elettrici dovuti all'avvelenamento da ossido, gli alimentatori a DC pulsato sono spesso preferiti. Essi ciclicano rapidamente la tensione, il che aiuta a neutralizzare l'accumulo di carica su eventuali punti isolanti che potrebbero formarsi, fornendo un processo più stabile.

Se l'obiettivo è creare intenzionalmente un film di ossido di alluminio (un processo chiamato sputtering reattivo), viene tipicamente utilizzata un'alimentazione RF (Radio Frequenza) perché è progettata per effettuare lo sputtering efficace di materiali isolanti.

Comprendere i Compromessi

La scelta dei parametri di processo comporta il bilanciamento di fattori in competizione.

Velocità vs. Stabilità

Operare a velocità di deposizione molto elevate (utilizzando alta potenza) aiuta a mantenere pulita la superficie del target, poiché l'alluminio viene rimosso tramite sputtering più velocemente di quanto possa ossidarsi. Tuttavia, questo approccio aggressivo può essere meno stabile e potrebbe non essere adatto a tutte le applicazioni.

Costo vs. Controllo

Un semplice alimentatore DC è l'opzione meno costosa ma offre la minima protezione contro l'avvelenamento del target e gli archi elettrici. Gli alimentatori DC pulsati o RF avanzati offrono una stabilità e un controllo del processo superiori, ma rappresentano un maggiore investimento in attrezzature.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di sputtering dovrebbe essere dettata dal tipo di film che intendi creare.

- Se il tuo obiettivo principale è un film di alluminio puro e conduttivo: Il tuo obiettivo è eliminare tutte le fonti di ossigeno. Dai la priorità al raggiungimento di un alto vuoto, utilizza argon di elevata purezza e impiega una pulizia approfondita tramite pre-sputtering con un alimentatore DC o DC pulsato ad alta potenza.

- Se il tuo obiettivo principale è un film di ossido di alluminio (Al₂O₃) durevole e isolante: Utilizzerai lo sputtering reattivo. Ciò comporta l'introduzione intenzionale di un flusso controllato di ossigeno nella camera insieme all'argon e richiede tipicamente un alimentatore RF per gestire il target isolante.

- Se hai bisogno di un mix di proprietà o sei in un ambiente di ricerca: Un sistema dotato di alimentatore DC pulsato offre la massima flessibilità, garantendo stabilità per lo sputtering di alluminio puro pur essendo in grado di gestire alcuni processi reattivi.

In definitiva, padroneggiare lo sputtering dell'alluminio è una questione di controllo preciso dell'ambiente a vuoto per superare la potente affinità del metallo per l'ossigeno.

Tabella Riassuntiva:

| Sfida Chiave | Tecnica Principale | Alimentazione Ideale |

|---|---|---|

| Ossidazione del Target (Avvelenamento) | Alto Vuoto e Pre-sputtering | DC Pulsato per Al puro |

| Basso Tasso di Deposizione | Gas Argon ad Alta Purezza | RF per Al₂O₃ (reattivo) |

| Arcing e Instabilità | Flusso di Ossigeno Controllato | DC per deposizione ad alta velocità |

Hai problemi con lo sputtering dell'alluminio nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo argon di elevata purezza, sistemi a vuoto robusti e alimentatori avanzati di cui hai bisogno per un processo stabile e ripetibile. Sia che tu stia depositando interconnessioni conduttive o strati isolanti durevoli, la nostra esperienza garantisce film sottili di alta qualità. Contatta oggi i nostri esperti per ottimizzare la tua configurazione di sputtering!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono le applicazioni dello sputtering a radiofrequenza (RF)? Abilitare la deposizione avanzata di film sottili per isolanti

- Quali sono i diversi tipi di giunti di brasatura? Padroneggiare i giunti a testa, a sovrapposizione e a sella per legami più resistenti

- Come funziona un forno industriale? Componenti chiave e applicazioni spiegate

- Qual è il problema principale dell'energia da biomassa? Spiegata la contraddizione della sostenibilità

- Qual è l'effetto della pressione sullo sputtering? Controllare la densità e la qualità del film

- Cos'è lo sputtering in termini semplici? Una guida alla deposizione di film sottili di alta qualità

- Qual è lo sviluppo del film sottile? Dagli esperimenti del XVII secolo all'ingegneria su scala atomica

- Quali sono le proprietà della grafite isotropa? Una guida alla sua resistenza uniforme e alle prestazioni termiche