Sì, assolutamente. Un forno a induzione non è solo in grado di fondere l'alluminio, ma è spesso un metodo altamente efficace e preferito per questo compito. Questa tecnologia è ampiamente utilizzata per la fusione di una varietà di metalli non ferrosi, inclusi alluminio, rame e ottone, così come tutti i tipi di metalli ferrosi come ferro e acciaio.

Il punto chiave è che i forni a induzione sono una tecnologia moderna, efficiente e pulita per la fusione dell'alluminio. Offrono vantaggi significativi in termini di velocità, efficienza energetica e ridotta perdita di materiale rispetto ai tipi di forno più vecchi.

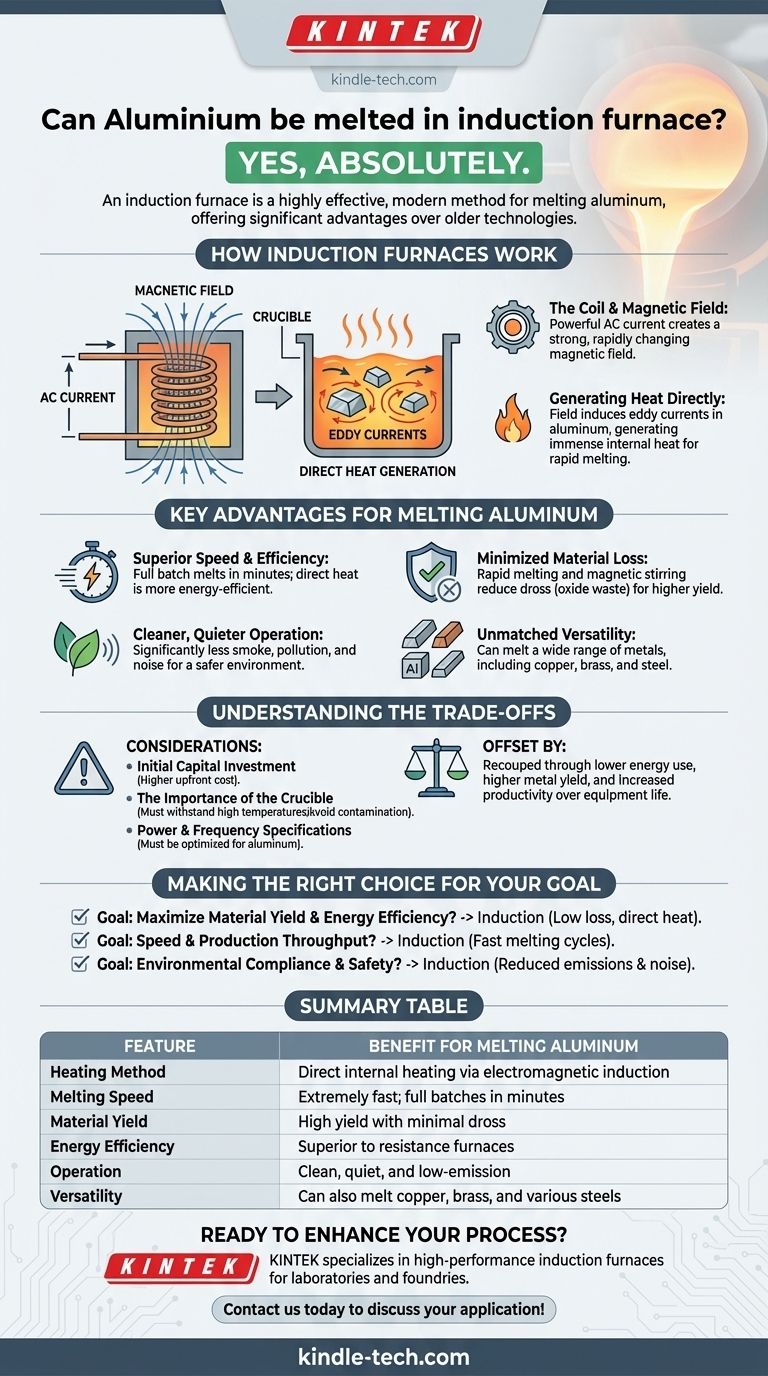

Come funzionano i forni a induzione

Un forno a induzione opera sul principio dell'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, piuttosto che utilizzare una fiamma esterna o un elemento riscaldante.

La bobina e il campo magnetico

Il cuore del forno è una bobina realizzata con un materiale conduttivo come il rame. Una potente corrente elettrica alternata viene fatta passare attraverso questa bobina, creando un campo magnetico forte e rapidamente variabile attorno e all'interno del crogiolo del forno.

Generazione di calore direttamente nel metallo

Quando l'alluminio o un altro metallo conduttivo viene posto all'interno di questo campo magnetico, il campo induce potenti correnti elettriche (note come correnti parassite) all'interno del metallo. La resistenza naturale del metallo al flusso di queste correnti genera un calore immenso, innalzando rapidamente la sua temperatura al punto di fusione.

Vantaggi chiave per la fusione dell'alluminio

La scelta di un forno a induzione per l'alluminio offre diversi distinti vantaggi operativi e finanziari rispetto a tecnologie alternative come i forni a resistenza o a frequenza di rete.

Velocità ed efficienza superiori

I forni a induzione sono straordinariamente veloci. Un piccolo forno può fondere un lotto completo di metallo in pochi minuti, aumentando drasticamente la produttività. Sono anche più efficienti dal punto di vista energetico rispetto ai tradizionali forni a resistenza perché il calore viene generato direttamente all'interno del materiale da fondere.

Perdita di materiale minimizzata

Uno dei vantaggi più significativi è la riduzione della perdita di alluminio. Il rapido processo di fusione e l'azione di agitazione intrinseca del campo magnetico minimizzano la quantità di metallo che si trasforma in scoria (rifiuto di ossido), garantendo una resa più elevata dalla materia prima.

Un'operazione più pulita e silenziosa

Rispetto alle tecnologie più vecchie, i moderni forni a induzione producono significativamente meno fumo, inquinamento e rumore. Questo crea un ambiente di lavoro più sicuro e conforme.

Versatilità ineguagliabile

Lo stesso forno a induzione può essere utilizzato per fondere un'ampia gamma di materiali, dall'alluminio e rame a vari tipi di acciaio e persino superleghe. Questa flessibilità lo rende una risorsa preziosa nelle fonderie e nelle operazioni di riciclaggio che gestiscono più tipi di metallo.

Comprendere i compromessi

Sebbene altamente efficace, ci sono considerazioni pratiche da tenere a mente quando si implementa la tecnologia di fusione a induzione.

Investimento iniziale di capitale

Il costo iniziale di un sistema di forno a induzione può essere superiore a quello di tipi di forno più semplici e più vecchi. Tuttavia, questo investimento iniziale viene spesso recuperato attraverso un minore consumo energetico, una maggiore resa del metallo e una maggiore produttività durante la vita utile dell'attrezzatura.

L'importanza del crogiolo

Il crogiolo, che contiene il metallo fuso, è un componente critico. Deve essere realizzato con un materiale, come una ceramica refrattaria, che possa resistere a temperature estreme e sia compatibile con il metallo specifico da fondere per evitare la contaminazione.

Specifiche di potenza e frequenza

Metalli e dimensioni di fusione diversi beneficiano di frequenze operative diverse. La potenza e la frequenza del forno devono essere correttamente specificate per l'applicazione prevista al fine di garantire prestazioni ed efficienza ottimali durante la fusione di materiali come l'alluminio.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare la resa del materiale e l'efficienza energetica: L'induzione è una scelta eccellente grazie alla sua bassa perdita di metallo e al metodo di riscaldamento diretto e rapido.

- Se il tuo obiettivo principale è la velocità e la produttività: I cicli di fusione rapidi di un forno a induzione lo rendono ideale per operazioni ad alto volume.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza sul lavoro: Le emissioni ridotte e i livelli di rumore inferiori dei forni a induzione offrono chiari vantaggi rispetto alle alternative a combustibile.

In definitiva, l'utilizzo di un forno a induzione è un metodo comprovato e altamente vantaggioso per fondere l'alluminio in modo efficiente e pulito.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la fusione dell'alluminio |

|---|---|

| Metodo di riscaldamento | Riscaldamento interno diretto tramite induzione elettromagnetica |

| Velocità di fusione | Estremamente veloce; lotti completi in pochi minuti |

| Resa del materiale | Alta resa con scoria minima (rifiuto di ossido) |

| Efficienza energetica | Superiore ai forni a resistenza |

| Funzionamento | Pulito, silenzioso e a basse emissioni |

| Versatilità | Può fondere anche rame, ottone e vari acciai |

Pronto a migliorare il tuo processo di fusione dell'alluminio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per le esigenze precise di laboratori e fonderie. Le nostre soluzioni offrono la velocità, l'efficienza e la resa del materiale di cui hai bisogno per rimanere competitivo.

Contattaci oggi per discutere come i nostri forni a induzione possono beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione