Sì, i forni a induzione sono considerati altamente efficienti. Il loro design cambia fondamentalmente il modo in cui viene generato il calore, consentendo loro di convertire l'energia elettrica in calore utile all'interno del materiale target in modo molto più efficace rispetto ai tradizionali forni a combustibile. Questa efficienza deriva dal riscaldamento diretto del materiale, piuttosto che dal riscaldamento di una camera e dall'attesa che quel calore si trasferisca.

La ragione principale dell'elevata efficienza di un forno a induzione è il suo principio di riscaldamento diretto e senza contatto. Utilizza un campo elettromagnetico per generare calore all'interno del materiale conduttivo stesso, il che riduce drasticamente le principali fonti di perdita di energia—scarico della combustione e trasferimento di calore—che affliggono i forni convenzionali.

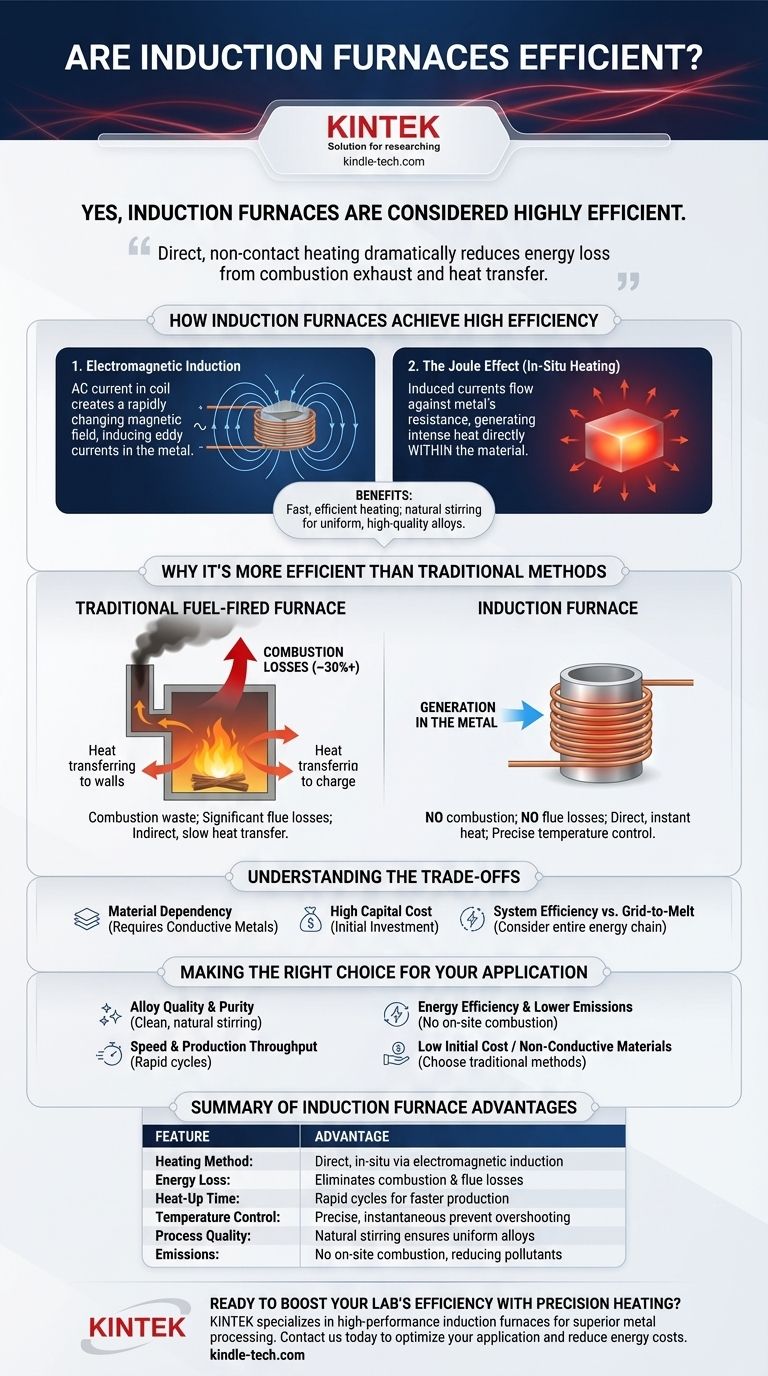

Come i forni a induzione raggiungono un'elevata efficienza

L'efficienza della tecnologia a induzione non è magia; è il risultato diretto di due principi fisici fondamentali che lavorano in tandem.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una bobina con una potente corrente alternata (CA). Questa corrente crea un campo magnetico che cambia rapidamente attorno alla bobina.

Quando un materiale conduttivo, come il metallo, viene posto all'interno di questo campo, il campo magnetico induce correnti elettriche (note come correnti parassite) a fluire all'interno del metallo.

L'effetto Joule

Queste correnti parassite indotte fluiscono contro la resistenza elettrica naturale del metallo. Questa resistenza al flusso di corrente genera calore intenso direttamente all'interno del materiale.

Questo processo, noto come effetto Joule, è lo stesso principio che fa riscaldare qualsiasi filo elettrico, ma è amplificato per fondere metalli di grado industriale.

I vantaggi del riscaldamento in situ

Poiché il calore viene generato in situ (all'interno del materiale stesso), il processo è incredibilmente veloce ed efficiente. Non è necessario riscaldare prima un elemento esterno o bruciare combustibile per riscaldare la camera del forno.

I campi magnetici creano anche un effetto di agitazione naturale nel metallo fuso. Ciò garantisce una temperatura uniforme e una miscela omogenea, che è una forma di efficienza del processo che porta ad leghe di qualità superiore.

Perché questo è più efficiente dei metodi tradizionali

Per comprendere l'efficienza dell'induzione, è meglio confrontarla con i forni convenzionali a combustibile che bruciano gas naturale, petrolio o carbone.

Nessuna perdita di combustione

I forni a combustibile generano calore attraverso la combustione. Una parte significativa di questa energia termica—spesso il 30% o più—viene immediatamente persa attraverso la canna fumaria insieme ai gas di scarico.

I forni a induzione non hanno canna fumaria perché non c'è combustione. Questo singolo fattore rappresenta un enorme guadagno in termini di efficienza energetica.

Perdite di trasferimento di calore minimizzate

I forni tradizionali devono prima riscaldare la propria struttura (le pareti refrattarie) e l'aria all'interno della camera. Solo allora quel calore inizia a trasferirsi al materiale target tramite irraggiamento e convezione. Questo è un processo lento e indiretto con un significativo spreco di energia.

L'induzione bypassa completamente questo. Le pareti del forno rimangono fresche rispetto alla carica, poiché solo il metallo stesso viene riscaldato. Ciò porta a tempi di avviamento più rapidi e meno energia sprecata per riscaldare le apparecchiature circostanti.

Controllo preciso e istantaneo

La potenza applicata alla bobina di induzione può essere controllata istantaneamente e con precisione. Ciò consente una gestione esatta della temperatura, prevenendo lo spreco di energia derivante dal superamento degli obiettivi di temperatura.

I sistemi a combustibile hanno tempi di risposta molto più lenti, rendendo difficile un controllo così preciso e spesso portando a cicli di riscaldamento inefficienti.

Comprendere i compromessi

Sebbene sia altamente efficiente, la tecnologia a induzione non è una soluzione universale. La sua efficacia è soggetta a limitazioni e considerazioni specifiche.

Dipendenza dal materiale

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. È un metodo eccezionalmente efficace per metalli come acciaio, ferro, rame e alluminio, ma è completamente inefficace per materiali non conduttivi come ceramiche o vetro.

Costo di capitale elevato

L'investimento iniziale per un sistema di forno a induzione, inclusi l'alimentazione, i circuiti di raffreddamento ad acqua e la bobina, è in genere superiore a quello di un semplice forno a combustibile. Il risparmio energetico a lungo termine deve essere bilanciato con questo costo iniziale.

Efficienza del sistema vs. efficienza "dalla rete alla fusione"

Sebbene il processo di conversione dell'elettricità in calore nel metallo sia altamente efficiente, è necessario considerare l'intera catena energetica. L'efficienza complessiva "dalla rete alla fusione" dipende da come l'elettricità è stata generata e trasmessa, il che comporta una propria serie di perdite.

Fare la scelta giusta per la tua applicazione

La scelta di un forno a induzione dipende interamente dai tuoi obiettivi operativi, dal materiale e dal budget.

- Se il tuo obiettivo principale è la qualità e la purezza della lega: L'induzione è superiore grazie al suo riscaldamento pulito e senza contatto e all'agitazione naturale, che previene la contaminazione e garantisce l'uniformità.

- Se il tuo obiettivo principale è la velocità e la produttività: I rapidi cicli di riscaldamento dei forni a induzione offrono un vantaggio significativo per processi come la ricottura o il calettamento a caldo.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione delle emissioni locali: L'induzione è una scelta eccellente, poiché elimina la combustione in loco, le perdite di canna fumaria e gli inquinanti associati.

- Se il tuo obiettivo principale è un basso costo iniziale o il riscaldamento di materiali non conduttivi: Un forno tradizionale a combustibile o un diverso tipo di forno a resistenza elettrica sarebbe una soluzione più appropriata.

In definitiva, l'eccezionale efficienza energetica dei forni a induzione li rende una pietra angolare dei moderni processi metallurgici precisi e puliti.

Tabella riassuntiva:

| Caratteristica | Vantaggio del forno a induzione |

|---|---|

| Metodo di riscaldamento | Riscaldamento diretto, in situ tramite induzione elettromagnetica |

| Perdita di energia | Elimina le perdite di combustione e di canna fumaria (risparmio del ~30%+) |

| Tempo di riscaldamento | Cicli di riscaldamento rapidi per una produzione più veloce |

| Controllo della temperatura | Controllo preciso e istantaneo previene il superamento |

| Qualità del processo | L'agitazione naturale garantisce leghe uniformi e di alta qualità |

| Emissioni | Nessuna combustione in loco, riducendo gli inquinanti locali |

Pronto a migliorare l'efficienza del tuo laboratorio con il riscaldamento di precisione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una lavorazione superiore dei metalli. Le nostre soluzioni offrono la velocità, il controllo e il risparmio energetico di cui le tue operazioni hanno bisogno.

Contattaci oggi per discutere come un forno a induzione può ottimizzare la tua applicazione specifica e ridurre i tuoi costi energetici.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa