Hai investito in un forno ad alta temperatura all'avanguardia per un progetto critico, magari sinterizzando impianti medici o coltivando un cristallo perfetto. Programmi meticolosamente il profilo di temperatura, posizioni il campione di alto valore all'interno e avvii il ciclo. Ore dopo, apri la camera, solo per trovare un disastro.

Il campione è contaminato, scolorito o fragile. Ancora peggio, noti che gli costosi elementi riscaldanti al tungsteno del forno, i componenti stessi che dovrebbero resistere al calore estremo, appaiono corrosi e fragili, come se avessero invecchiato di anni in una singola esecuzione. Cosa è andato storto?

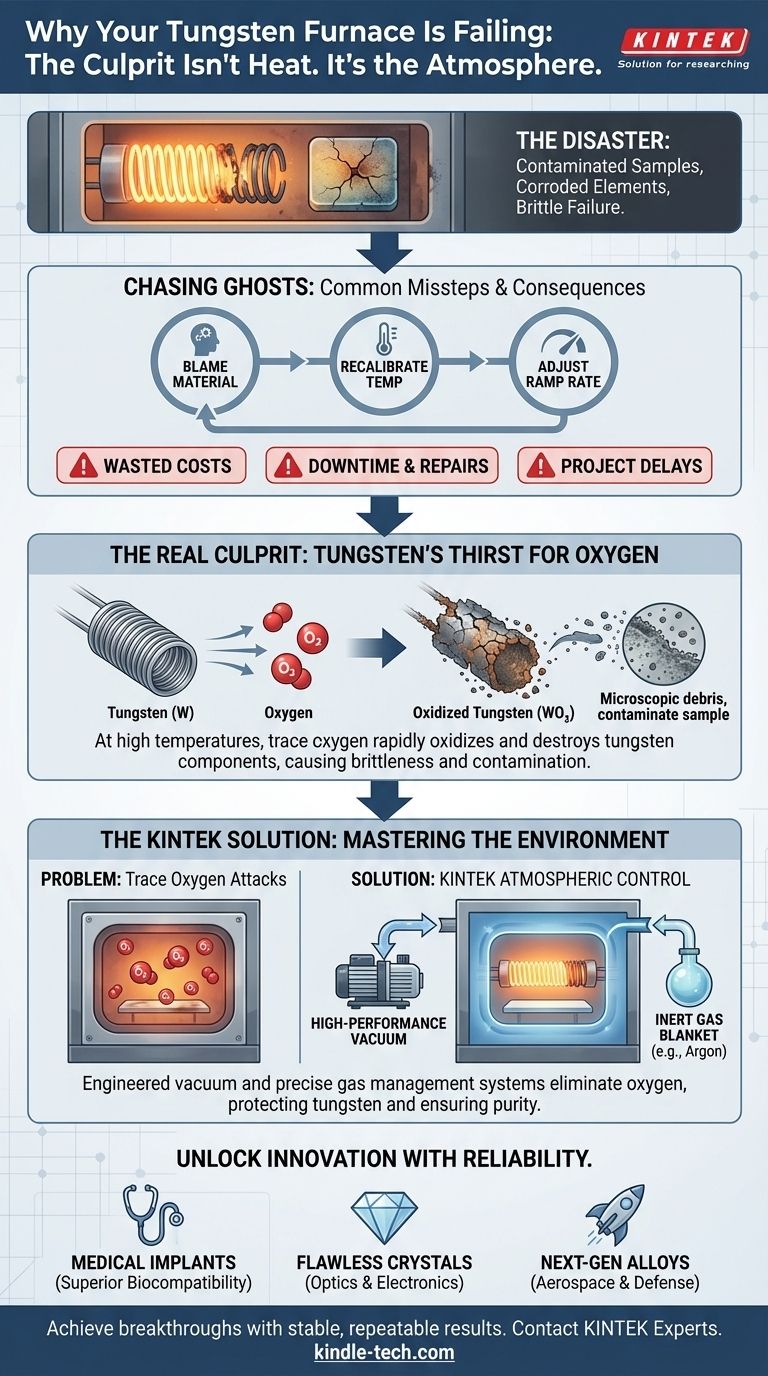

Inseguire fantasmi: perché le soluzioni comuni peggiorano le cose

Questo scenario frustrante è più comune di quanto si pensi. Quando un processo ad alta temperatura fallisce, l'istinto immediato è quello di risolvere i problemi delle variabili più ovvie. I team di laboratorio si ritrovano intrappolati in un costoso ciclo di tentativi ed errori:

- Incolpare il materiale: "Forse c'è stato un problema con questo lotto di polvere grezza."

- Ricalibrare la temperatura: "Eseguiamo di nuovo il ciclo a 10 gradi più caldo e vediamo cosa succede."

- Regolare la velocità di salita: "Forse l'abbiamo riscaldato troppo velocemente."

Ogni tentativo fallito non spreca solo tempo. Comporta significative conseguenze commerciali. Ogni campione rovinato rappresenta materiali di alto valore sprecati. Ogni riparazione imprevista significa costosi tempi di inattività e spese di assistenza per la sostituzione di componenti al tungsteno danneggiati. Soprattutto, questi fallimenti ricorrenti portano a ritardi paralizzanti nei progetti, compromettendo la qualità del prodotto e mettendo a rischio contratti critici o traguardi di ricerca.

Sei bloccato a trattare i sintomi, perché la vera malattia si nasconde in bella vista.

Il vero colpevole: non è il calore, è l'atmosfera

Il motivo per cui hai scelto un forno al tungsteno è la sua fenomenale resistenza al calore. Con un punto di fusione di 3422°C (6192°F), è il campione indiscusso della stabilità ad alta temperatura. Ma questa incredibile resistenza maschera una debolezza critica, un tallone d'Achille che è la vera fonte dei tuoi problemi.

La debolezza nascosta del tungsteno: una sete di ossigeno

Ad alte temperature, il tungsteno reagisce aggressivamente con l'ossigeno. Anche tracce di aria rimaste all'interno della camera del forno causeranno l'ossidazione rapida dei componenti in tungsteno. Questa reazione chimica non crea solo contaminanti microscopici che rovinano i tuoi campioni sensibili; distrugge fisicamente i componenti in tungsteno, rendendoli fragili, deboli e infine inutili.

Ecco perché i tuoi precedenti tentativi di soluzione erano destinati a fallire. Regolare la temperatura o la velocità di salita è come cercare di riparare una barca che perde dipingendola di un colore diverso. Stai lavorando sul problema sbagliato. La causa principale del guasto non è il calore, ma l'atmosfera in cui viene applicato il calore. A meno che tu non possa creare un ambiente incontaminato e privo di ossigeno, il tuo forno al tungsteno combatterà sempre contro se stesso.

Lo strumento giusto per il lavoro vero: padroneggiare l'ambiente

Per sfruttare veramente la potenza del tungsteno, hai bisogno di più di una semplice scatola calda. Hai bisogno di un sistema meticolosamente progettato per risolvere il problema dell'ossidazione. Devi controllare l'atmosfera del forno con assoluta precisione.

È qui che la filosofia di progettazione di un forno a vuoto ad alta temperatura KINTEK diventa fondamentale. I nostri forni sono progettati non solo per scaldarsi, ma per creare un ambiente eccezionalmente pulito e controllato in cui il tungsteno possa prosperare.

-

Il problema: tracce di ossigeno attaccano il tungsteno e contaminano i campioni.

-

La soluzione KINTEK: i nostri sistemi di vuoto avanzati ad alte prestazioni sono progettati per pompare aggressivamente la camera, rimuovendo l'aria e l'ossigeno al suo interno per creare un vuoto spinto. Questo priva la reazione di ossidazione del suo combustibile.

-

Il problema: mantenere un ambiente stabile e inerte durante l'intero ciclo è difficile.

-

La soluzione KINTEK: i nostri precisi sistemi di gestione dei gas e di riempimento consentono di spostare l'aria residua con un gas inerte ultra-puro come l'argon. Questo fornisce una copertura protettiva, garantendo che gli elementi riscaldanti al tungsteno e il tuo prodotto rimangano incontaminati dall'inizio alla fine.

Un forno KINTEK non è solo un insieme di parti; è una soluzione costruita appositamente. È progettato da zero con una profonda comprensione della chimica sottostante del tungsteno, trasformandolo da un materiale fragile a un cavallo di battaglia inarrestabile.

Oltre la risoluzione dei problemi: cosa creerai con un forno veramente affidabile?

Quando smetti di preoccuparti dei guasti alle apparecchiature e della contaminazione, sblocchi nuovo potenziale. Un forno che fornisce un'atmosfera costantemente pura e controllata cessa di essere fonte di frustrazione e diventa un motore di innovazione.

Con questa ritrovata affidabilità, ora puoi:

- Sviluppare impianti medici con una biocompatibilità superiore, privi di strati di ossido che compromettono la sicurezza e le prestazioni.

- Coltivare cristalli artificiali impeccabili per le industrie dell'ottica e dell'elettronica, dove anche la minima contaminazione da carbonio o ossigeno è inaccettabile.

- Sinterizzare leghe di prossima generazione per l'aerospaziale e la difesa, spingendo i confini della scienza dei materiali con fiducia.

- Eseguire cicli termici complessi e di lunga durata per R&S, sapendo che le tue apparecchiature sono stabili e i tuoi risultati sono ripetibili.

Risolvere questa sfida del forno significa più di una singola esecuzione riuscita; significa consentire al tuo team di innovare più velocemente, garantire la qualità del prodotto e affrontare progetti più ambiziosi. Se sei pronto a superare il ciclo di risoluzione dei problemi e iniziare a ottenere risultati rivoluzionari, il nostro team è qui per aiutarti a configurare il sistema giusto per i tuoi obiettivi specifici. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- Il tuo forno tubolare non è il problema: lo è la tua scelta

- Il soffitto di cristallo: navigare i veri limiti termici dei forni a tubo di quarzo

- L'Architettura dell'Isolamento: Anatomia di un Forno Tubolare

- Perché il tuo forno ad alta temperatura si è guastato e come evitarlo in futuro