Ti suona familiare? Un lotto di componenti metallici meticolosamente lavorati, perfetti fino all'ultimo micron, entra nel forno di trattamento termico. Ore dopo, esce come una collezione di costose delusioni. La superficie è opaca e incrostata. Le dimensioni critiche sono cambiate. I pezzi che un tempo erano perfetti sono ora fuori tolleranza, destinati alla rottamazione o a un costoso processo di rilavorazione.

Hai investito molto in macchine CNC all'avanguardia e operatori qualificati, eppure questo passaggio finale e cruciale sembra un gioco d'azzardo.

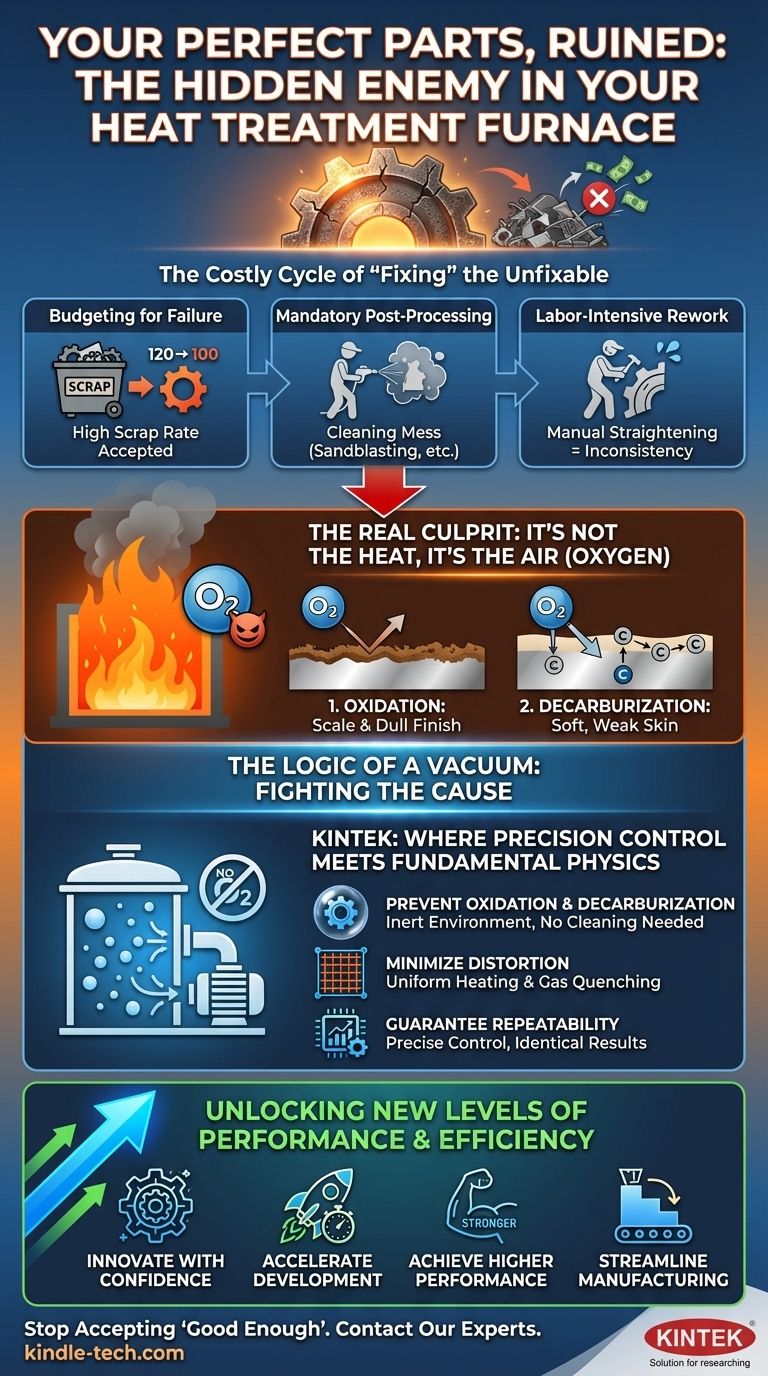

Il costoso ciclo del "riparare" l'irriparabile

Per molte industrie ad alta precisione, questo scenario non è un incidente occasionale; è un mal di testa cronico accettato come "costo operativo". Per compensare, i team cadono in una routine prevedibile e costosa:

- Budget per il fallimento: I piani di produzione includono intenzionalmente un alto tasso di scarto. Potresti produrre 120 pezzi solo per ottenerne 100 che superano il controllo qualità.

- Post-lavorazione obbligatoria: Operazioni secondarie come sabbiatura, rettifica o decapaggio acido sono integrate nel flusso di lavoro, non come opzione, ma come necessità per ripulire il disastro lasciato dal forno.

- Rilavorazione ad alta intensità di manodopera: I tecnici trascorrono innumerevoli ore cercando di raddrizzare componenti deformati, un processo manuale che introduce le proprie incoerenze.

Queste non sono soluzioni. Sono soluzioni temporanee che mascherano un problema più profondo e hanno gravi conseguenze commerciali. Le tempistiche dei progetti si allungano, i costi di produzione aumentano e, soprattutto, l'affidabilità del prodotto finale è compromessa. Non puoi essere sicuro se un componente sia veramente ottimale o solo uno che è stato "salvato" dal fallimento.

Il vero colpevole: non è il calore, è l'aria

Ecco il punto di svolta. E se questi problemi — le incrostazioni, la deformazione, l'incoerenza — non fossero effetti collaterali inevitabili del calore? E se fossero tutti sintomi di una singola causa identificabile?

Il problema fondamentale non è l'alta temperatura. È l'ossigeno nell'atmosfera del forno.

Alle temperature di tempra, l'acciaio è altamente reattivo. Se esposto a un'atmosfera standard, si verificano due reazioni chimiche distruttive:

- Ossidazione: Il ferro nella lega reagisce con l'ossigeno per formare uno strato fragile di incrostazioni sulla superficie. Questo è ciò che rovina la finitura pulita e brillante del tuo pezzo lavorato e richiede una pulizia aggressiva.

- Decarburazione: Il carbonio — l'elemento stesso che conferisce all'acciaio la sua durezza — viene letteralmente estratto dallo strato superficiale mentre reagisce con l'ossigeno. Questo crea una "pelle" morbida e debole sul componente, compromettendone la resistenza e la resistenza all'usura.

Le soluzioni comuni falliscono perché si occupano solo delle conseguenze. La rettifica rimuove le incrostazioni ma non ripristina il carbonio perso. Raddrizzare un pezzo deformato non risolve le tensioni interne che hanno causato la deformazione in primo luogo. Stai trattando i sintomi, mentre la malattia imperversa ogni volta che riscaldi un nuovo lotto.

Combattere la causa, non il sintomo: la logica del vuoto

Se la presenza di ossigeno è la causa principale, l'unica vera soluzione è rimuoverlo completamente dall'equazione.

Questo è il principio semplice ma profondo alla base della tempra sotto vuoto. Eseguendo il processo di trattamento termico in una camera depressurizzata a un vuoto quasi perfetto, si elimina l'ossigeno necessario affinché avvengano quelle reazioni distruttive.

Questo non è solo un miglioramento minore; è un cambiamento fondamentale nel processo. Per raggiungere questo obiettivo, hai bisogno di più di una semplice scatola calda. Hai bisogno di uno strumento progettato per un controllo ambientale assoluto.

KINTEK: dove il controllo di precisione incontra la fisica fondamentale

È qui che uno strumento progettato con una profonda comprensione del problema diventa essenziale. I forni a vuoto avanzati di KINTEK non sono semplici forni; sono strumenti di precisione progettati per risolvere le sfide fondamentali del trattamento termico.

- Per prevenire ossidazione e decarburazione: I nostri sistemi a vuoto ad alte prestazioni creano un ambiente chimicamente inerte. I pezzi emergono dal forno puliti e brillanti come quando sono entrati, con la loro chimica superficiale perfettamente preservata. Ciò elimina completamente la necessità di pulizia post-processo.

- Per minimizzare la distorsione: I forni tradizionali riscaldano in modo non uniforme, creando punti caldi e freddi che causano tensioni interne e portano alla deformazione. I forni KINTEK sono progettati per un'eccezionale uniformità di temperatura, garantendo che l'intero pezzo si riscaldi e si raffreddi alla stessa velocità controllata. Questo, combinato con il quench con gas ad alta pressione, minimizza la distorsione e mantiene i tuoi pezzi entro le tolleranze specificate.

- Per garantire la ripetibilità: L'intero ciclo di tempra sotto vuoto — dalla depressurizzazione e rampa di riscaldamento all'ammollo e al quench — è gestito da un preciso controllo computerizzato. Questo blocca il processo, fornendo risultati metallurgici identici lotto dopo lotto, anno dopo anno.

La nostra attrezzatura è l'incarnazione della soluzione: mira direttamente ed elimina la causa principale del fallimento, trasformando un'arte imprevedibile in una scienza affidabile.

Oltre una semplice soluzione: sbloccare nuovi livelli di prestazioni ed efficienza

Quando smetti di combattere i sintomi di un trattamento termico scadente, non risparmi solo denaro su scarti e rilavorazioni. Sblocchi possibilità completamente nuove per la tua attività.

Con un processo di tempra affidabile e prevedibile, puoi:

- Innovare con fiducia: Gli ingegneri possono progettare componenti più complessi, a parete sottile o intricati senza temere che vengano distorti nel forno.

- Accelerare lo sviluppo del prodotto: I laboratori di ricerca e sviluppo possono ottenere dati affidabili sulle proprietà dei materiali al primo tentativo, accorciando drasticamente i cicli di test e validazione.

- Ottenere prestazioni superiori: Garantendo una struttura granulare raffinata e una durezza uniforme, puoi costruire prodotti più resistenti, più tenaci e più resistenti alla fatica — fondamentali per applicazioni aerospaziali, mediche e altre mission-critical.

- Semplificare la produzione: Rimuovendo interi passaggi dalla tua linea di produzione (come sabbiatura o raddrizzatura), puoi ridurre significativamente il tuo tempo di consegna totale e portare i prodotti sul mercato più velocemente.

Risolvere questo vecchio e fastidioso problema non ti riporta solo a zero; ti spinge in avanti. Trasforma un collo di bottiglia produttivo in un vantaggio competitivo.

È ora di smettere di accettare un "abbastanza buono" dal tuo processo di trattamento termico. Se il tuo lavoro richiede precisione prima del forno, merita prevedibilità dopo. Parliamo di come andare oltre la risoluzione dei problemi e iniziare a costruire nuove possibilità per i tuoi progetti. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Articoli correlati

- Forno tubolare ad alta pressione: applicazioni, sicurezza e manutenzione

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Guida definitiva ai forni tubolari ad alta pressione: Applicazioni, tipi e vantaggi

- Installazione del raccordo del forno a tubo Tee

- Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi