È uno scenario familiare a molti scienziati dei materiali e responsabili di laboratorio. Dopo giorni di meticolosa preparazione, apri il tuo forno sotto vuoto, anticipando un componente perfettamente trattato. Invece del pezzo robusto e raffinato che ti aspettavi, trovi un pezzo di costoso scarto: deformato, fragile o con una microstruttura completamente difettosa. Hai seguito le linee guida sulla temperatura, quindi cosa è andato storto?

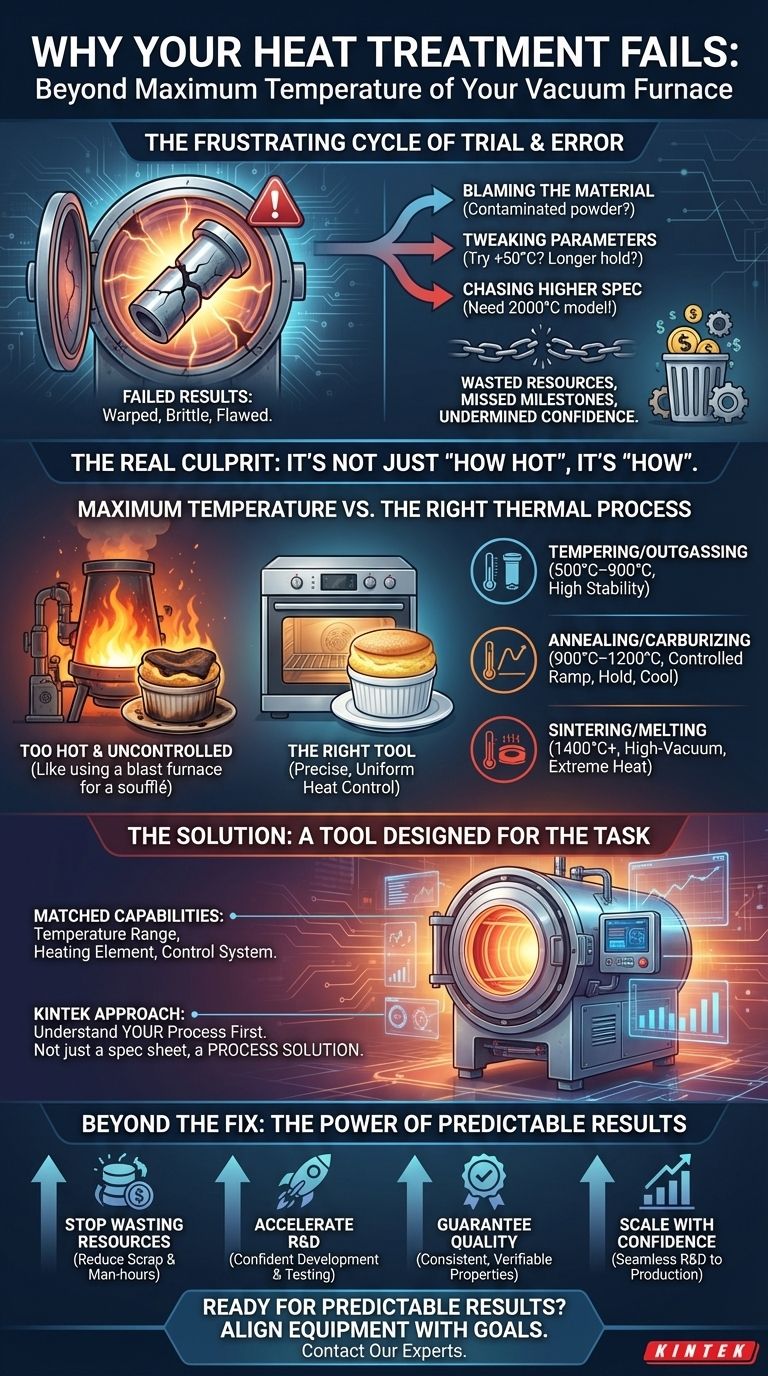

Il Frustrante Ciclo di Tentativi ed Errori

Se questa scena ti sembra personale, non sei solo. In innumerevoli laboratori avanzati, i team sono bloccati in un frustrante ciclo di tentativi quando i loro processi termici falliscono. Le reazioni comuni sono prevedibili:

- Dare la colpa al materiale: "Forse questo lotto di polvere di lega era contaminato."

- Modificare i parametri: "Proviamo a farlo funzionare 50°C più caldo la prossima volta," o "Forse lo abbiamo mantenuto a temperatura troppo a lungo."

- Inseguire una specifica più alta: "Il nostro attuale forno raggiunge solo i 1400°C. Dobbiamo assolutamente avere un modello da 2000°C per fare le cose per bene."

Questi non sono solo esercizi accademici; hanno gravi conseguenze commerciali. Ogni ciclo fallito si traduce direttamente in spreco di materiali di alto valore, da leghe personalizzate a ceramiche avanzate. Significa tappe fondamentali di R&S mancate che ritardano il lancio dei prodotti e erodono il vantaggio competitivo. Soprattutto, mina la fiducia. Come puoi garantire la qualità del prodotto quando la tua fase di produzione più critica è imprevedibile?

Questo ciclo di fallimento continua perché queste "soluzioni" affrontano solo i sintomi, non la causa sottostante.

Il Vero Colpevole: Non è Solo 'Quanto Caldo', ma 'Come'

Il punto di svolta arriva quando sposti la tua domanda principale da "Quanto caldo può arrivare il mio forno?" a "Quale processo termico richiede il mio materiale?" Un forno sotto vuoto non è solo un forno; è uno strumento di precisione per eseguire una specifica ricetta metallurgica.

L'errore fondamentale è presumere che una temperatura massima più alta sia sempre migliore. La verità è che processi diversi sono attivati da profili termici completamente diversi.

Temperatura Massima vs. Il Giusto Processo Termico

Pensala come cucinare. Non useresti un altoforno progettato per la fusione del ferro per cuocere un delicato soufflé. Anche se l'altoforno è "più caldo", manca del controllo del calore preciso, delicato e uniforme richiesto per il compito. Lo stesso principio si applica alla scienza dei materiali:

- Tempra o Degasaggio: Questi processi richiedono temperature basse e sostenute (ad esempio, 500°C - 900°C) con elevata stabilità per alleviare le tensioni interne o rimuovere i gas intrappolati senza alterare la struttura fondamentale del materiale. Un forno progettato per il calore estremo potrebbe avere difficoltà a mantenere un controllo preciso in questo intervallo inferiore.

- Ricottura o Carbonitrurazione: Questi si basano su un aumento controllato con cura, una lunga permanenza a una temperatura precisa di medio raggio (ad esempio, 900°C - 1200°C) e spesso una velocità di raffreddamento specifica per ottenere la struttura granulare e la durezza desiderate.

- Sinterizzazione o Fusione: Queste applicazioni avanzate richiedono davvero temperature elevate (da 1400°C a oltre 2000°C) per fondere metalli in polvere o fondere leghe ad alte prestazioni.

Le "soluzioni" comuni falliscono perché ignorano questo principio. Modificare casualmente la temperatura è come indovinare il tempo di cottura di una torta. E acquistare un forno con una capacità di temperatura eccessiva per un processo a bassa temperatura è un costoso disallineamento tra strumento e compito, che spesso sacrifica il controllo fine di cui hai effettivamente bisogno.

La Soluzione: Uno Strumento Progettato per il Compito, Non Solo per la Scheda Tecnica

Per rompere questo ciclo di fallimento, hai bisogno di un forno le cui capacità—il suo intervallo di temperatura, il materiale degli elementi riscaldanti e il sistema di controllo—siano precisamente abbinate alla tua applicazione. È qui che l'attrezzatura giusta, guidata dall'esperienza, diventa trasformativa.

Un forno non è solo una merce; è l'incarnazione di una soluzione di processo. Un forno veramente efficace è progettato con una profonda comprensione di questi principi termici.

- Per la ricottura di leghe standard, lo strumento ideale è un forno che offre un'eccezionale uniformità e stabilità della temperatura nell'intervallo 500°C - 1400°C, governato da un sofisticato controller PID o PLC.

- Per la sinterizzazione di ceramiche avanzate, la soluzione è un forno specializzato ad alta temperatura, probabilmente con elementi riscaldanti in grafite e isolamento, in grado di raggiungere i 2200°C mantenendo un ambiente sottovuoto pulito e elevato.

In KINTEK, non vendiamo solo attrezzature di laboratorio; forniamo l'accesso agli strumenti giusti per il lavoro. Il nostro approccio si basa sulla comprensione prima del tuo processo. Ti aiutiamo a navigare nelle specifiche per trovare un forno che offra non solo calore, ma il controllo termico preciso e ripetibile che la tua applicazione richiede.

Oltre la Correzione: Il Potere dei Risultati Prevedibili

Quando finalmente hai lo strumento giusto per il lavoro, tutto cambia. La fastidiosa incertezza che ha afflitto il tuo lavoro scompare, sostituita dalla fiducia che deriva dalla prevedibilità.

È qui che inizia la vera innovazione. Con un processo termico affidabile e ripetibile, puoi:

- Smettere di sprecare risorse: Riduci drasticamente gli scarti di materiale e le ore di lavoro sprecate, liberando il tuo budget e il tuo team per lavori più preziosi.

- Accelerare la R&S: Sviluppa con sicurezza nuovi materiali e spingi i confini delle prestazioni, sapendo che la tua attrezzatura è una costante stabile, non una variabile frustrante.

- Garantire la qualità: Fornisci componenti con proprietà coerenti e verificabili ogni singola volta, costruendo fiducia con i tuoi clienti e stakeholder.

- Scalare con fiducia: Passa senza problemi da un processo di R&S di successo alla produzione pilota, sapendo che i risultati sono trasferibili.

Risolvere questo vecchio e frustrante problema non si limita a correggere un problema tecnico; sblocca il pieno potenziale del tuo laboratorio per la scoperta e la crescita.

Il tuo lavoro è troppo importante per i tentativi. Se sei stanco di risultati imprevedibili e pronto ad implementare un processo termico di cui ti puoi fidare, è ora di allineare la tua attrezzatura ai tuoi obiettivi. Lascia che il nostro team ti aiuti a superare la scheda tecnica e a ottenere i risultati prevedibili e di alta qualità che il tuo lavoro richiede. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Articoli correlati

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali