Immagina questo: hai passato settimane a realizzare meticolosamente una serie di componenti ad alte prestazioni in una lega speciale. Il ciclo di trattamento termico nel tuo forno a vuoto funziona perfettamente: temperatura, pressione e durata sono tutte precise secondo le specifiche. Estrai il lotto e sembra impeccabile.

Ma poi, i test rivelano un disastro. I pezzi sono fragili. Falliscono il controllo qualità per contaminazione microscopica. Sono completamente inutilizzabili. Tutto quel tempo, impegno e materiale costoso sono stati sprecati. E la parte più frustrante? Non hai idea di come sia successo.

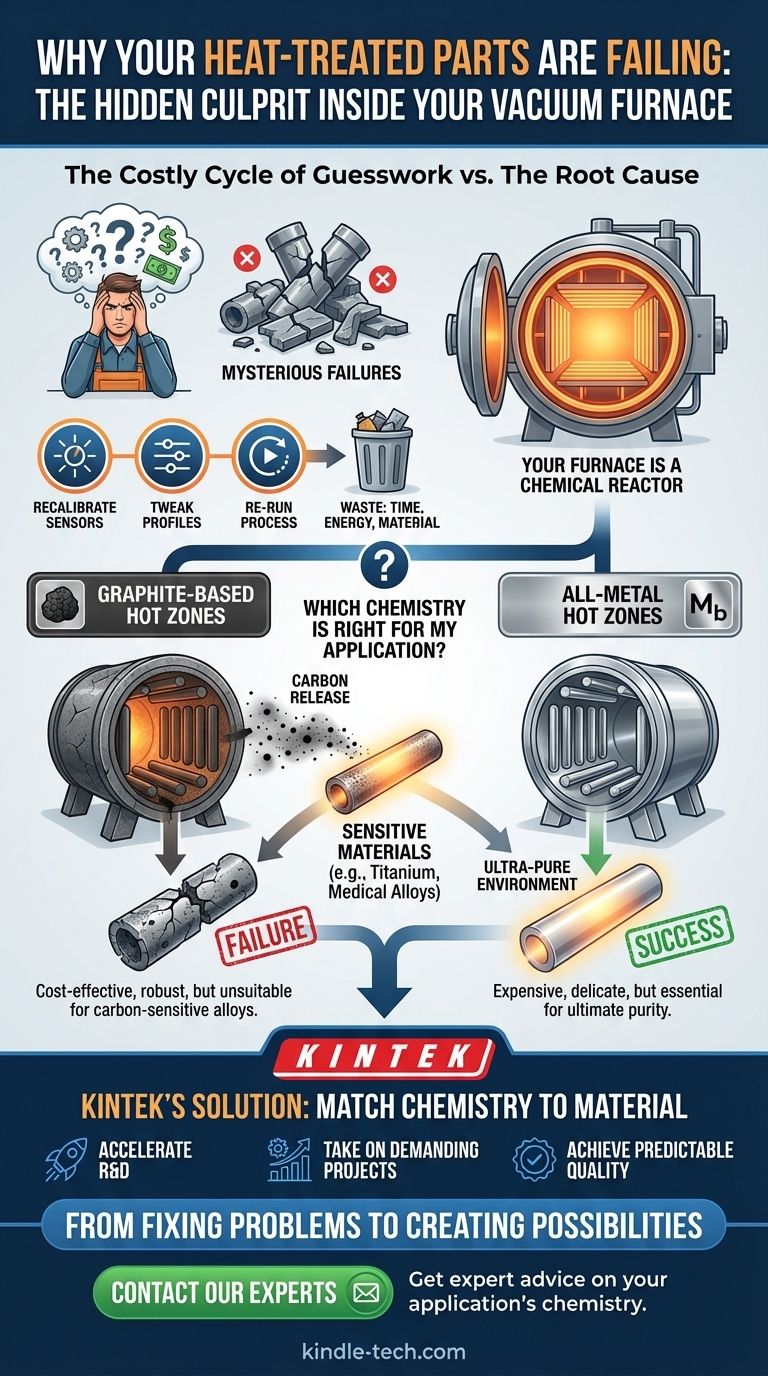

Il costoso ciclo di tentativi ed errori

Se questo scenario ti suona familiare, non sei solo. Di fronte a questi fallimenti misteriosi, la maggior parte dei laboratori e dei team di ingegneria inizia un frenetico processo di risoluzione dei problemi.

- Ricalibri i sensori di temperatura.

- Modifichi i profili di riscaldamento e raffreddamento.

- Cerchi di ottenere un vuoto ancora più spinto.

- Ripeti il processo, sperando in un risultato diverso.

Ogni tentativo consuma più energia, più tempo e più materiale. Eppure i risultati rimangono incoerenti. Questo non è solo un problema tecnico; ha serie conseguenze commerciali. Le scadenze dei progetti vengono mancate, i budget di ricerca e sviluppo vengono esauriti da tentativi ed errori e la tua reputazione per la fornitura di componenti affidabili e di alta qualità viene messa a rischio.

Il motivo per cui queste soluzioni comuni falliscono è che trattano i sintomi, non la malattia. La vera fonte del problema è spesso nascosta in bella vista: i materiali stessi di cui è fatto il tuo forno.

La causa principale: il tuo forno è un reattore chimico, non solo un forno

L'errore fondamentale che molti commettono è pensare a un forno a vuoto come a una scatola semplice e inerte che semplicemente si scalda. La realtà è che a temperature estreme, un forno a vuoto è un ambiente chimico attivo. I materiali utilizzati per costruire la sua "zona calda" interna possono interagire, e interagiscono, con i pezzi che stai trattando.

Questo è il nocciolo della questione, e si riduce a una scelta fondamentale nella progettazione del forno.

Grafite vs. Tutto metallo: una storia di due chimiche

Praticamente tutte le zone calde dei forni a vuoto sono costruite utilizzando uno dei due sistemi di materiali:

-

Zone calde a base di grafite: Questi sono i cavalli di battaglia del settore. Realizzati in fibra di grafite e feltro, sono robusti, durevoli ed economici. Sono perfetti per la stragrande maggioranza dei processi di trattamento termico per acciai comuni e molte altre leghe. Il problema? Ad alte temperature, la grafite può rilasciare particelle di carbonio microscopiche. Per la maggior parte delle applicazioni, questo è innocuo. Ma per alcuni materiali, come il titanio, gli impianti di grado medico o specifiche superleghe di nichel, questo carbonio agisce come contaminante, incorporandosi nella struttura del metallo e alterandone fondamentalmente le proprietà, rendendolo spesso fragile.

-

Zone calde interamente metalliche: Costruite con metalli refrattari come molibdeno o tungsteno, queste sono le "camere bianche" del mondo del trattamento termico. Questi metalli sono incredibilmente stabili ad alte temperature e non rilasciano particelle reattive. Creano un ambiente ultra-puro. Il problema? Sono più delicati e significativamente più costosi della grafite.

I tuoi fallimenti inspiegabili non sono casuali. Sono spesso il risultato diretto di un'incompatibilità chimica: stai processando un materiale sensibile al carbonio all'interno di un forno a base di grafite. Nessuna modifica del processo può cambiare questa reazione chimica fondamentale.

Lo strumento giusto per la chimica giusta

Per risolvere definitivamente questo problema, non devi diventare un maestro del tentativi ed errori. Devi fare la scelta giusta fin dall'inizio, abbinando la chimica interna del tuo forno alle esigenze del tuo materiale.

La domanda non è "quale forno è migliore?", ma "quale chimica del forno è giusta per la mia applicazione?"

È qui che la filosofia di progettazione delle attrezzature di laboratorio KINTEK diventa fondamentale. Riconosciamo che un forno non è una soluzione universale. La nostra linea di prodotti si basa su una profonda comprensione di questa scienza dei materiali.

- I nostri forni a vuoto a base di grafite sono progettati per durata ed efficienza, fornendo una soluzione economica per il trattamento termico generico di acciai e leghe non sensibili.

- I nostri forni a vuoto interamente metallici sono progettati per fornire il massimo in termini di purezza, garantendo che quando si processano materiali reattivi e sensibili come titanio o leghe di grado medico, i risultati siano puliti, non contaminati e soddisfino perfettamente le specifiche.

Abbiamo progettato le nostre attrezzature per essere l'incarnazione della soluzione. Offrendo entrambe le opzioni, ti diamo la possibilità di selezionare lo strumento giusto in base alla scienza sottostante, eliminando il rischio di contaminazione fin dall'inizio.

Dal risolvere problemi alla creazione di possibilità

Quando elimini l'incertezza della compatibilità dei materiali, fai più che risolvere un problema frustrante. Sblocchi un nuovo livello di certezza operativa e innovazione.

- Accelera la ricerca e sviluppo: Passa con sicurezza dallo sviluppo dei materiali ai pezzi di qualità di produzione senza la paura che contaminazioni misteriose ostacolino i tuoi progressi.

- Affronta progetti impegnativi: Accetta contratti nei settori aerospaziale, dei dispositivi medici o dell'elettronica avanzata, sapendo di avere l'attrezzatura giusta per gestire materiali con i più severi requisiti di purezza.

- Ottieni qualità prevedibile: Scala la produzione con la certezza che ogni lotto soddisferà gli stessi rigorosi standard, migliorando drasticamente la resa e riducendo gli sprechi.

Invece di dedicare il tuo tempo a diagnosticare fallimenti passati, il tuo team può concentrarsi sullo spingere i confini di ciò che è possibile.

I tuoi progetti coinvolgono materiali unici e affrontano sfide specifiche. Una conversazione di cinque minuti sulla chimica della tua applicazione può farti risparmiare settimane di frustrazione e migliaia di dollari in risorse sprecate. Lascia che i nostri specialisti ti aiutino a navigare i compromessi e assicurino che il tuo prossimo ciclo di trattamento termico sia un successo fin dall'inizio. Per ricevere consulenza esperta su misura per le tue esigenze, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Articoli correlati

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- La Sinfonia del Silenzio: Molibdeno e l'Architettura della Zona Calda Sottovuoto

- L'arte dell'assenza: perché i materiali avanzati richiedono forni sottovuoto

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici