Hai mai investito in grafite ad alta purezza per un processo critico ad alta temperatura, solo per vederla degradarsi e guastarsi a temperature ben al di sotto del suo limite dichiarato? Un momento è un crogiolo o un elemento riscaldante lavorato con precisione; il momento successivo, si sfalda, contaminando il tuo campione e bloccando bruscamente il tuo esperimento.

Ti ritrovi a fissare un risultato compromesso, un budget sprecato e una domanda frustrante: "Questo materiale dovrebbe resistere a oltre 3.600°C. Perché si guasta a 800°C?"

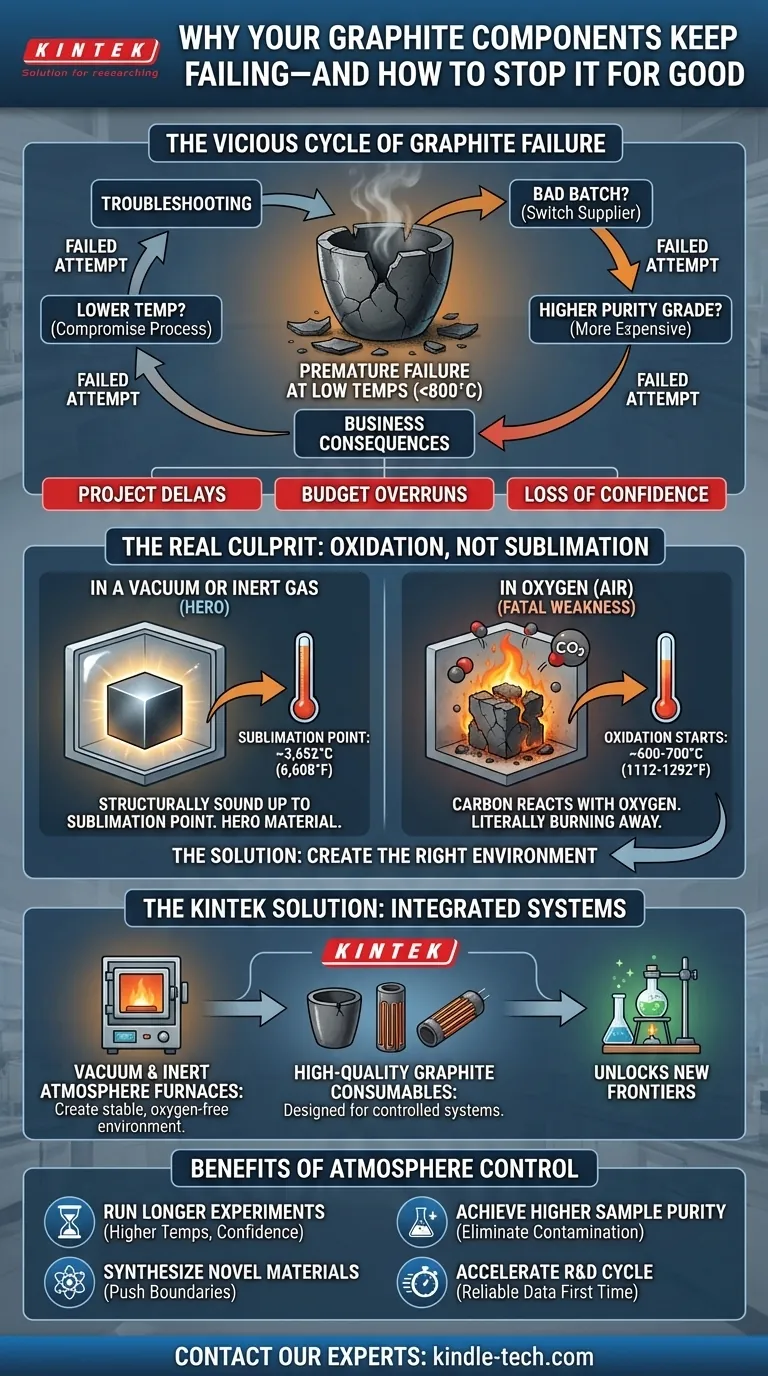

Il Circolo Vizioso: Inseguire Fantasmi e Costi Nascosti

Se questo scenario ti suona familiare, non sei solo. Questo è un problema comune e costoso nei laboratori e negli ambienti industriali di tutto il mondo. Di fronte a guasti prematuri della grafite, la maggior parte dei team entra in un familiare ciclo di risoluzione dei problemi:

- "Forse era un lotto difettoso?" Cambi fornitore, sperando in una qualità migliore, ma il problema persiste.

- "Forse abbiamo bisogno di un grado di purezza superiore?" Investi in grafite più costosa e ad altissima purezza, solo per vederla subire la stessa sorte.

- "Abbassiamo semplicemente la temperatura operativa." Comprometti i parametri del tuo processo, limitando la tua ricerca e potenzialmente invalidando l'obiettivo dell'intero esperimento.

Ogni tentativo fallito fa più che consumare un altro componente in grafite. Innesca una cascata di conseguenze commerciali negative: ritardi nei progetti che posticipano le scadenze, superamento dei budget dovuti alla sostituzione di parti costose e alla riesecuzione dei test e, soprattutto, una perdita di fiducia nei tuoi dati e processi.

Il motivo per cui queste "soluzioni" falliscono è che si basano tutte su una fondamentale incomprensione di come la grafite si comporta nel mondo reale.

Il Vero Colpevole: Non è la Sublimazione, è l'Ossidazione

L'incredibile resistenza alla temperatura che vedi su una scheda tecnica della grafite, spesso citata come 3.652°C (6.608°F), si riferisce al suo punto di sublimazione. Questa è la temperatura alla quale passa direttamente da solido a gas. Tuttavia, questa straordinaria impresa è possibile solo in una condizione molto specifica: un ambiente privo di ossigeno, come un vuoto o un'atmosfera di gas inerte (come l'argon).

Per la maggior parte dei laboratori che operano all'aria aperta, un processo completamente diverso e molto più distruttivo prende il sopravvento a una temperatura molto più bassa: l'ossidazione.

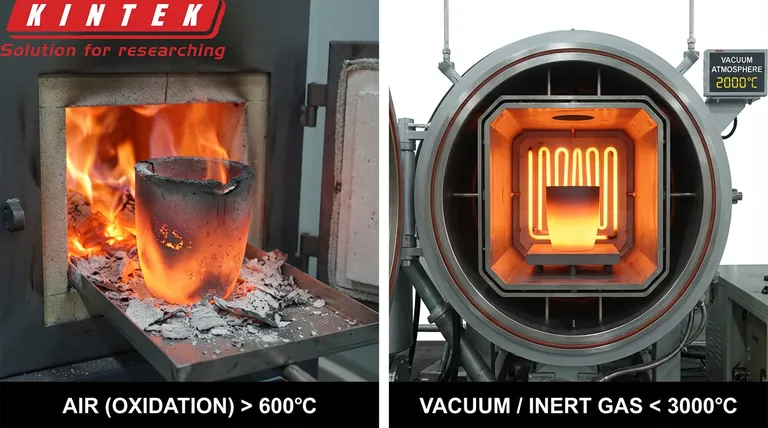

I Due Destini della Grafite Riscaldata

Pensala come se la grafite avesse due destini completamente diversi, dettati interamente dal suo ambiente:

- Nel Vuoto o in Gas Inerte: Qui, la grafite è un'eroina. Rimane strutturalmente integra fino al suo punto di sublimazione, superando quasi tutti gli altri materiali.

- In Presenza di Ossigeno (Aria): Qui, la grafite ha una debolezza fatale. A partire da circa 600-700°C (1112-1292°F), gli atomi di carbonio iniziano a reagire con l'ossigeno, trasformandosi in gas anidride carbonica. La grafite non si sta sciogliendo o sublimando; sta letteralmente bruciando.

Ecco perché acquistare un grado di grafite "migliore" o "più resistente" non risolve il problema. Non stai combattendo una debolezza del materiale; stai combattendo una reazione chimica. Senza affrontare l'ossigeno, qualsiasi componente in grafite si degraderà inevitabilmente.

La Soluzione: Creare l'Ambiente Giusto, Non Solo Trovare il Materiale Giusto

Una volta compreso che l'ambiente è la vera variabile, il percorso da seguire diventa chiaro. Per sbloccare la leggendaria resistenza al calore della grafite, devi controllarne l'atmosfera.

La soluzione non è trovare un tipo magico di grafite che resista all'ossidazione. È dotare il tuo laboratorio degli strumenti progettati per creare le condizioni precise e prive di ossigeno in cui la grafite possa funzionare come previsto. Ciò significa andare oltre il semplice acquisto di un consumabile in grafite e investire invece in un sistema integrato.

È proprio qui che entra in gioco l'esperienza di KINTEK. Non ci limitiamo a fornire componenti in grafite di alta qualità; forniamo l'ecosistema completo di cui hanno bisogno per prosperare:

- Forni Sottovuoto e ad Atmosfera Inerte: I nostri forni sono progettati per creare e mantenere l'ambiente stabile e privo di ossigeno necessario per prevenire l'ossidazione, consentendoti di raggiungere in sicurezza le temperature estreme richieste dalla tua ricerca.

- Consumabili in Grafite di Alta Qualità: I nostri crogioli, elementi riscaldanti e fissaggi sono progettati per funzionare in modo impeccabile all'interno di questi sistemi controllati, garantendo prestazioni prevedibili e longevità.

I nostri prodotti non sono solo pezzi di hardware; sono l'incarnazione di questo principio scientifico fondamentale. Sono progettati da zero per risolvere il problema dell'ossidazione, trasformando la grafite da un materiale frustrantemente fragile a uno strumento affidabile e potente per l'innovazione.

Oltre la Risoluzione dei Problemi: Sbloccare Nuove Frontiere nel Lavoro ad Alta Temperatura

Cosa succede quando smetti di preoccuparti che la tua attrezzatura si guasti e puoi finalmente fidarti del tuo processo? Sblocchi un nuovo livello di possibilità.

Controllando l'atmosfera, non stai solo risolvendo un problema fastidioso; stai fondamentalmente potenziando le capacità del tuo laboratorio. Ora puoi:

- Condurre esperimenti più lunghi a temperature più elevate con sicurezza e ripetibilità.

- Sintetizzare e testare materiali innovativi che in precedenza erano irraggiungibili a causa delle limitazioni del processo.

- Ottenere una maggiore purezza del campione eliminando la contaminazione da componenti degradati.

- Accelerare il tuo ciclo di R&S passando da test brevi e rischiosi a processi stabili e di lunga durata che producono dati affidabili fin dalla prima volta.

In definitiva, padroneggiare l'ambiente della grafite ti libera per concentrarti sul tuo vero lavoro: spingere i confini della scienza e dell'ingegneria.

Questo principio si estende oltre la grafite. Il successo nei materiali avanzati e nei processi ad alta temperatura dipende spesso dall'avere un sistema completo e integrato in cui ogni componente funziona in armonia. Se stai affrontando sfide con le tue applicazioni o vuoi assicurarti che il tuo prossimo progetto sia costruito su una base di affidabilità, il nostro team è qui per aiutarti. Discutiamo le tue esigenze specifiche e troviamo la soluzione giusta. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Articoli correlati

- Il ruolo di un forno per porcellana nei restauri dentali

- Massimizzazione dell'efficienza e della precisione con i forni per grafite sotto vuoto

- Fusioni Inconsistenti? Il Problema Non È il Tuo Forno, Ma la Fisica.

- Come mantenere il forno per ceramica dentale

- Migliorare il lavoro odontoiatrico con un forno dentale di alta qualità