Hai seguito il protocollo di trattamento termico alla lettera. Il componente, una parte critica in lega di nichel, è stato lavorato perfettamente. Eppure, quando apri il forno, la lucentezza metallica incontaminata è sparita, sostituita da un patchwork inconsistente di marrone, nero o grigio. Questo non è solo un problema estetico; è un campanello d'allarme per proprietà del materiale compromesse, potenziali guasti del pezzo e costose rilavorazioni. La domanda è: cosa è andato storto?

La risposta è raramente un singolo errore. Più spesso, è una battaglia contro un nemico invisibile: un complesso gioco di fattori che trasformano il tuo processo controllato in un risultato imprevedibile.

I Quattro Sciacalli del Trattamento Termico

La decolorazione è semplicemente una reazione chimica. Elementi sulla superficie della lega (come cromo, nichel e alluminio) reagiscono con contaminanti microscopici nell'ambiente del forno per formare ossidi e composti colorati. Comprendere questi contaminanti è il primo passo per sconfiggerli. Questa sfida non riguarda un unico grande nemico, ma quattro sciagurati distinti che possono infiltrarsi nel tuo processo.

Sciacallo #1: L'Atmosfera

Questo è il campo di battaglia più critico. Il "vuoto" o il "gas inerte" nel tuo forno non sono mai perfettamente puri.

- Ossigeno Residuo: Anche quantità minime causano danni. Con livelli di ossigeno superiori a soli 50 parti per milione (ppm), il cromo nella lega si ossiderà, formando una pellicola marrone (Cr₂O₃). Se i livelli superano i 100 ppm, il nichel stesso si ossida, creando una superficie nera inconfondibile (NiO).

- Umidità (H₂O): Una piccola perdita in una guarnizione del forno o gas argon/azoto impuro (con umidità >10 ppm) introduce vapore acqueo. Ad alte temperature, questo porta alla "corrosione ossigeno-idrogeno", creando ossidi e, più pericolosamente, potenzialmente rilasciando idrogeno che può penetrare nel materiale e causare infragilimento da idrogeno.

- Contaminazione da Carbonio e Zolfo: Composti organici volatili da fluidi di taglio o oli residui nel forno creano un'atmosfera ricca di carbonio. Questo può formare uno strato nero o grigio scuro "carburato" sul tuo pezzo. Allo stesso modo, tracce di zolfo possono reagire con il nichel per formare solfuro di nichel (NiS), che non solo causa una superficie marrone scuro, ma porta anche a "fragilità a caldo", una perdita catastrofica di resistenza ad alte temperature.

Sciacallo #2: I Parametri di Processo

Come riscaldi e raffreddi è importante quanto l'atmosfera stessa.

- Velocità di Riscaldamento/Raffreddamento: Una rapida velocità di riscaldamento (>20℃/min) può causare l'ossidazione della superficie del pezzo prima che il nucleo raggiunga la temperatura, creando una decolorazione irregolare e localizzata. Al contrario, un raffreddamento lento prolunga il tempo in cui il pezzo rimane ad alte temperature, permettendo agli strati di ossido di ispessirsi e scurirsi.

- Temperatura e Tempo: Maggiore è la temperatura e più lungo è il tempo di mantenimento, più intense sono le reazioni. Anche in un ambiente a basso contenuto di ossigeno, un tempo eccessivo ad alta temperatura (ad esempio, >4 ore) consente un'ossidazione cumulativa, portando a una finitura più scura.

Sciacallo #3: Preparazione della Superficie

La battaglia inizia prima ancora che il pezzo entri nel forno.

- Impurità Residue: Una pulizia preliminare incompleta lascia un campo minato di contaminanti. Le impronte digitali contengono sali e grasso. I fluidi di taglio lasciano oli. Ad alte temperature, questi residui si carbonizzano o reagiscono con la lega, creando pellicole nere e macchie di corrosione localizzate.

Sciacallo #4: L'Attrezzatura Stessa

Il tuo forno può diventare un complice involontario.

- Perdite del Forno: Guarnizioni usurate o porte chiuse in modo improprio sono inviti aperti all'aria a infiltrarsi nella camera del forno, alimentando costantemente ossigeno al tuo processo e minando qualsiasi controllo atmosferico.

- Contaminazione Interna: Con il tempo, i componenti del forno come gli elementi riscaldanti possono degradarsi. Un elemento riscaldante in foglio di molibdeno ossidante, ad esempio, può volatilizzarsi e depositare MoO₃ grigio sulla superficie del tuo pezzo, causando contaminazione.

Da Correzioni Reattive a Controllo Proattivo

La svolta contro la decolorazione non è una nuova lega magica; è una vittoria sistematica contro questi quattro sciagurati. Gli ingegneri che ottengono risultati coerenti e impeccabili non sperano nel meglio. Conducono una campagna deliberata di controllo, assicurando che ogni variabile sia gestita con precisione.

Ciò si ottiene passando da una mentalità reattiva ("Cosa ha causato questa decolorazione?") a una proattiva ("Come costruiamo un processo in cui la decolorazione è impossibile?"). Ciò richiede l'eliminazione dell'incertezza in ogni fase, dalla pulizia del pezzo alla purezza atmosferica al profilo termico. Ma questo livello di controllo è impossibile senza gli strumenti giusti.

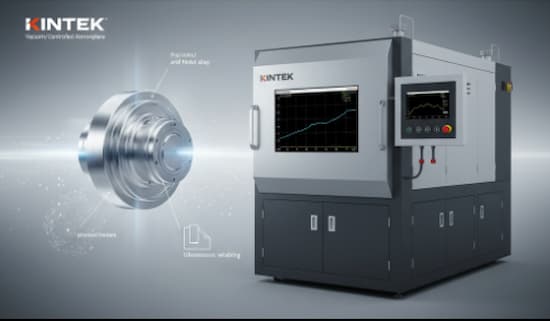

L'Attrezzatura che Rende Possibili Risultati Prevedibili

Ottenere questo livello di integrità del processo non riguarda le ipotesi; si tratta di implementare attrezzature di laboratorio progettate per precisione e affidabilità. È qui che la teoria del trattamento termico incontra la realtà dell'esecuzione.

-

Per sconfiggere gli sciagurati atmosferici: Hai bisogno di più di una semplice scatola che si scalda. Un forno sottovuoto ad alta integrità o a atmosfera controllata è essenziale. La chiave sono tassi di perdita verificabili e bassi per privare la reazione di ossidazione di ossigeno e umidità. Questo è completato da sistemi di erogazione di gas ad alta purezza e purificatori che assicurano che il gas inerte che introduci non sia esso stesso una fonte di contaminazione.

-

Per padroneggiare i parametri di processo: La ripetibilità è fondamentale. I moderni forni con controller di temperatura programmabili ad alta precisione ti consentono di eseguire profili esatti di riscaldamento, mantenimento e raffreddamento ogni singola volta, eliminando la variabilità che porta a strati di ossido incoerenti.

-

Per garantire la pulizia della superficie: Le fondamenta di un buon risultato sono una superficie perfettamente pulita. Pulitori a ultrasuoni di livello professionale, abbinati a consumabili di pulizia di livello di laboratorio appropriati, sono l'unico modo per rimuovere in modo affidabile gli oli e i sali microscopici che la pulizia manuale può trascurare.

Investendo in attrezzature che forniscono questo livello fondamentale di controllo, non stai solo acquistando un forno o un pulitore. Stai acquisendo la capacità di eliminare le cause profonde di decolorazione e guasto.

Da Pezzi Coerenti a un Vantaggio Competitivo

Eliminare la decolorazione è più di una semplice vittoria estetica. È un indicatore diretto di un processo ben controllato, che si traduce in un valore aziendale tangibile. Un processo che previene costantemente la decolorazione previene anche i problemi sottostanti di corrosione intergranulare e infragilimento da idrogeno. Ciò significa maggiore affidabilità dei componenti, tassi di scarto e rilavorazione drasticamente ridotti e consegna più rapida di parti critiche per settori come l'aerospaziale, il medico e l'energia. In definitiva, padroneggiare il processo di trattamento termico non riguarda solo l'eccellenza tecnica, ma la costruzione di una reputazione di qualità senza compromessi e la creazione di un vantaggio competitivo duraturo.

Ogni pezzo difettoso racconta una storia di un processo che è venuto meno. Se sei stanco di risultati imprevedibili e vuoi trasformare il tuo processo di trattamento termico da fonte di problemi a pilastro di affidabilità, è ora di guardare agli strumenti che stai utilizzando. Sia che tu stia lottando con la decolorazione, mirando a specifiche proprietà meccaniche o scalando la tua produzione, la causa principale del successo o del fallimento risiede spesso nella precisione del tuo controllo di processo. I nostri specialisti possono aiutarti a diagnosticare le sfide uniche del tuo flusso di lavoro e identificare le attrezzature giuste per superarle. Per costruire un processo di trattamento termico più prevedibile e redditizio.

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Articoli correlati

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente