Hai appena completato un ciclo di brasatura critico nel tuo forno sottovuoto all'avanguardia. Ti aspetti che emerga un componente impeccabile e perfettamente unito. Invece, estrai una parte scolorita e leggermente deformata. Il giunto è debole, fragile e chiaramente un fallimento. Ancora peggio, l'interno del tuo costoso forno è ora ricoperto da una strana pellicola metallica. Cosa diavolo è andato storto?

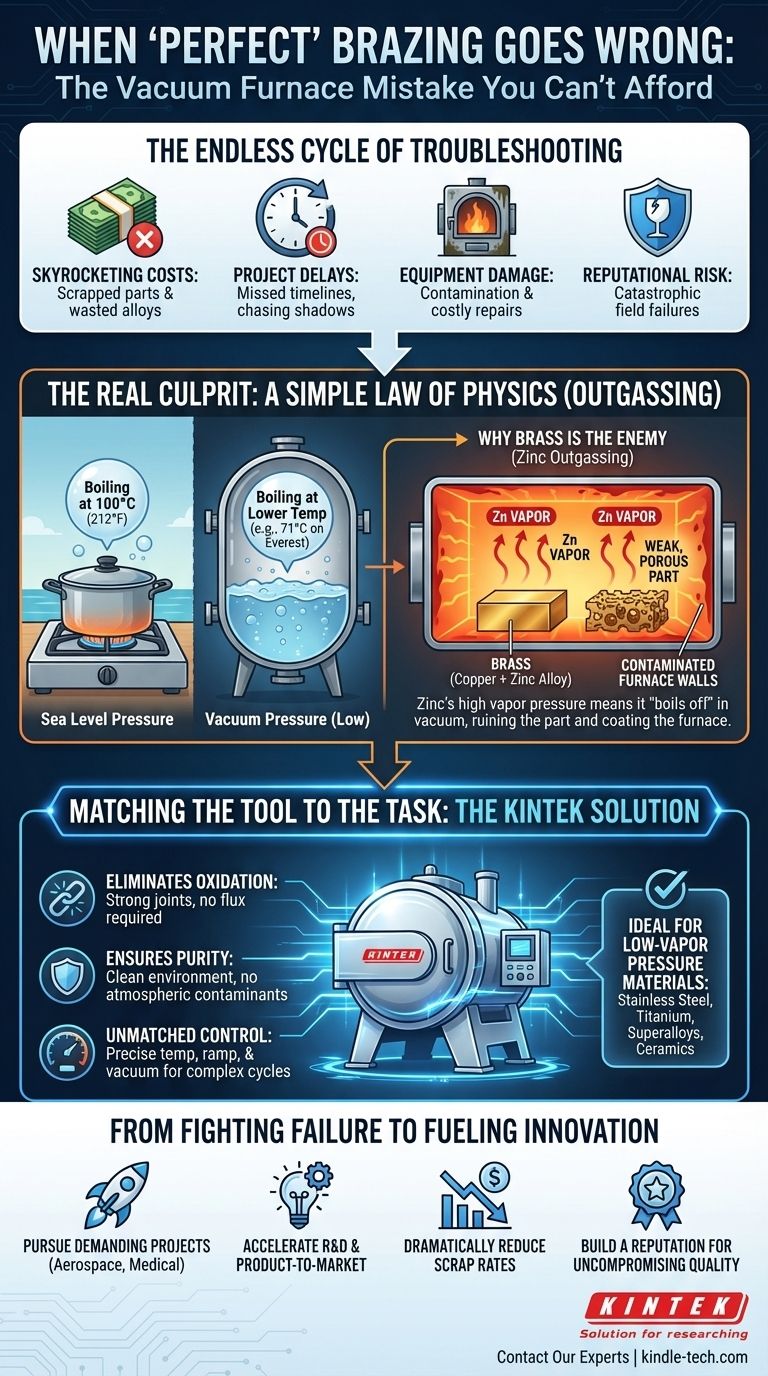

L'infinito ciclo di risoluzione dei problemi: perché le soluzioni comuni falliscono

Se questo scenario ti sembra familiare, non sei solo. Molti team di ingegneria e produzione si ritrovano intrappolati in un frustrante ciclo di tentativi ed errori. Regolano meticolosamente le velocità di riscaldamento e raffreddamento, modificano i livelli di vuoto o scambiano diverse leghe di brasatura, sperando di trovare la formula magica.

Ogni tentativo fallito non è solo un intoppo tecnico; è un colpo diretto al tuo bilancio. Questi fallimenti portano a:

- Costi alle stelle: componenti di alto valore vengono scartati e leghe costose vengono sprecate.

- Ritardi nei progetti: scadenze critiche vengono mancate mentre il tuo team insegue un problema che sembra non avere una causa logica.

- Danni all'attrezzatura: la misteriosa contaminazione all'interno del tuo forno non è solo disordinata; può compromettere lavori futuri e richiedere costose e intensive pulizie o riparazioni.

- Rischio reputazionale: se un giunto debole passa attraverso il controllo qualità, le conseguenze di un guasto sul campo per un componente medico o aerospaziale possono essere catastrofiche.

Il problema è che queste "soluzioni comuni" sono come cercare di riparare il motore di un'auto cambiando le gomme. Stanno affrontando il problema sbagliato perché si basano su un'errata comprensione del problema principale.

Il vero colpevole: una semplice legge della fisica che non puoi ignorare

Il momento della svolta arriva quando smettiamo di incolpare l'attrezzatura e iniziamo a capire l'ambiente. La potenza di un forno sottovuoto, la sua capacità di rimuovere l'ossigeno e prevenire l'ossidazione, è anche la fonte della sua più grande limitazione. Il segreto risiede in un concetto che hai imparato alla scuola di scienze: i punti di ebollizione.

Pensa all'acqua che bolle. A livello del mare, bolle a 100°C (212°F). Ma se fossi in cima al Monte Everest, dove la pressione atmosferica è molto più bassa, l'acqua bollirebbe a soli 71°C (160°F).

Un forno sottovuoto crea un ambiente con pressione estremamente bassa. In questo ambiente, alcuni elementi metallici non hanno bisogno di raggiungere il loro normale punto di ebollizione atmosferico per trasformarsi in gas. "Bollono" alle temperature molto più basse utilizzate per la brasatura. Questo fenomeno è chiamato degassamento.

Perché l'ottone è il nemico del tuo forno sottovuoto

Questo è precisamente il motivo per cui non dovresti mai brasare l'ottone in un forno sottovuoto. L'ottone è una lega di rame e zinco. Lo zinco ha una pressione di vapore molto elevata, il che significa che è desideroso di trasformarsi in gas. Quando riscaldi l'ottone sottovuoto, lo zinco evapora efficacemente dalla lega.

Questo processo distruttivo fa due cose:

- Cambia fondamentalmente la composizione della tua parte, lasciandola debole e porosa.

- Lo zinco vaporizzato viaggia attraverso il forno e si condensa sulle pareti interne fredde, contaminandolo per ogni lavoro successivo.

Questa non è una questione di controllo qualità; è una legge della fisica. Nessuna quantità di modifica delle impostazioni del forno può cambiare il fatto che stai tentando di utilizzare un processo fondamentalmente incompatibile con il tuo materiale. Lo stesso vale per qualsiasi lega contenente cadmio o piombo.

Abbinare lo strumento al compito: il principio dell'applicazione corretta

La soluzione, quindi, non è un forno sottovuoto "migliore"; si tratta di utilizzare il processo giusto per il materiale giusto.

Per i materiali che *non* contengono elementi ad alta pressione di vapore, come acciaio inossidabile, titanio, superleghe e ceramiche, un forno sottovuoto è il campione indiscusso. Per queste applicazioni, hai bisogno di uno strumento progettato con una profonda comprensione della lavorazione termica.

È qui che eccelle un forno sottovuoto KINTEK. Non è solo un riscaldatore; è un controllore attivo dell'ambiente progettato per incarnare la soluzione:

- Elimina l'ossidazione: creando un vuoto profondo, rimuove i gas reattivi che impediscono un legame metallurgico perfetto, risultando in giunti resistenti e puliti senza la necessità di flussi chimici corrosivi.

- Garantisce la purezza: l'ambiente pulito e controllato garantisce che l'integrità del giunto non sia compromessa da contaminanti atmosferici.

- Fornisce un controllo impareggiabile: i nostri sistemi offrono il controllo preciso su temperatura, velocità di rampa e livelli di vuoto necessari per eseguire processi termici complessi e multi-fase come ricottura o distensione nello stesso ciclo.

Un forno KINTEK è lo strumento ideale quando il tuo obiettivo è la massima resistenza e purezza del giunto per componenti critici. È il prodotto di una filosofia di progettazione che rispetta la fisica sottostante del processo.

Oltre la soluzione: dal combattere il fallimento al promuovere l'innovazione

Quando smetti di combattere i tuoi strumenti e inizi a sfruttare il processo giusto, l'intera attenzione del tuo team cambia. La domanda quotidiana non è più: "Perché questo lotto è fallito?", ma piuttosto: "Quale nuovo e complesso componente possiamo creare in seguito?"

Padroneggiare i tuoi processi termici sblocca nuove potenzialità:

- Persegui con fiducia progetti più impegnativi, come quelli per l'aerospaziale, il medicale o l'elettronica di fascia alta, dove l'affidabilità del giunto è non negoziabile.

- Accelera i cicli di R&S e di immissione sul mercato perché il tuo processo è prevedibile e ripetibile.

- Riduci drasticamente i tassi di scarto e i relativi costi di materiale e manodopera.

- Costruisci una reputazione di qualità senza compromessi, trasformando un processo di produzione da un'incombenza a un vantaggio competitivo.

Risolvere una sfida di brasatura è più che un semplice giunto riuscito; si tratta di costruire una capacità di produzione affidabile e scalabile che ti dia un vantaggio competitivo. Se sei pronto a superare le congetture e implementare un processo che fornisca risultati coerenti e di alta qualità per i tuoi progetti critici, il nostro team è qui per aiutarti. Possiamo guidarti nella selezione delle attrezzature precise che si allineano ai tuoi materiali e ai tuoi obiettivi. Parliamo della tua applicazione unica. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali