L'evoluzione del processo di pressatura isostatica

Indice dei contenuti

- L'evoluzione del processo di pressatura isostatica

- L'origine del processo di pressatura isostatica a metà degli anni '50

- Passaggio da una curiosità di ricerca a un valido strumento di produzione

- Ampia applicazione nelle industrie per il consolidamento delle polveri o la correzione dei difetti delle fusioni

- Utilizzato per una vasta gamma di materiali, tra cui ceramica, metalli, compositi, plastica e carbonio.

- Principio di funzionamento della pressatura isostatica

- Tipi di pressatura isostatica

- Pressatura isostatica nell'industria farmaceutica

- Meccanismo operativo della pressa isostatica

- Vantaggi della pressa isostatica

- Funzionamento della pressa isostatica

- Applicazioni comuni della pressa isostatica

L'origine del processo di pressatura isostatica a metà degli anni '50

Laprocesso di pressatura isostatica è stato sperimentato a metà degli anni Cinquanta ed è cresciuto costantemente, passando da una curiosità di ricerca a un valido strumento di produzione.

Passaggio da una curiosità di ricerca a un valido strumento di produzione

Molte industrie applicano questa tecnica per il consolidamento delle polveri o la correzione dei difetti delle fusioni. Il processo è utilizzato per una serie di materiali, tra cui ceramica, metalli, compositi, plastica e carbonio.

Ampia applicazione nelle industrie per il consolidamento di polveri o la correzione di difetti di fusioni

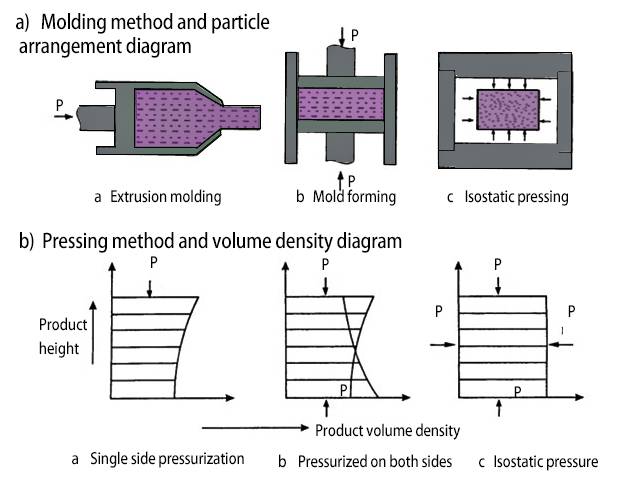

La pressatura isostatica applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. Offre quindi vantaggi unici per le applicazioni di ceramica e refrattari. La capacità di formare forme di prodotto con tolleranze precise (riducendo le costose lavorazioni meccaniche) è stata una delle principali forze trainanti per il suo sviluppo commerciale.

Utilizzato per una serie di materiali, tra cui ceramiche, metalli, compositi, plastiche e carbonio.

Il processo di pressatura isostatica viene utilizzato per una serie di materiali, tra cui ceramiche, metalli, compositi, materie plastiche e carbonio. Ha trovato ampia applicazione nelle industrie per il consolidamento delle polveri o la correzione dei difetti delle fusioni. Questo processo offre vantaggi unici per le applicazioni ceramiche e refrattarie, consentendo la formazione di forme di prodotto con tolleranze precise e riducendo la necessità di costose lavorazioni meccaniche.

Principio di funzionamento della pressatura isostatica

La pressatura isostatica è un processo che applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla sua forma o dimensione. Questa tecnica è stata ampiamente utilizzata in vari settori, tra cui ceramica, metalli, materiali compositi, plastica e carbonio.

Applicazione di una forza uniforme e uguale su tutto il prodotto

La pressatura isostatica offre vantaggi unici per le applicazioni di ceramica e refrattari. Applicando la stessa pressione da tutte le direzioni, la forza viene distribuita uniformemente su tutto il prodotto. Questa applicazione uniforme della forza contribuisce a ridurre la porosità e a ottenere una densità elevata e uniforme nel prodotto finale.

Capacità di formare forme di prodotto con tolleranze precise

Uno dei principali vantaggi della pressatura isostatica è la sua capacità di formare forme del prodotto con tolleranze precise. A differenza di altri processi di formatura, la pressatura isostatica elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi. Ciò riduce la necessità di costose operazioni di lavorazione, con conseguente risparmio di costi e miglioramento dell'efficienza.

Utilizzo prevalente per applicazioni ceramiche e refrattarie

La pressatura isostatica ha trovato un impiego predominante nelle applicazioni ceramiche e refrattarie. Il processo consente il consolidamento delle polveri e la correzione dei difetti dei getti. È particolarmente adatto per materiali difficili da compattare e costosi come superleghe, titanio, acciai per utensili, acciaio inossidabile e berillio. La pressatura isostatica garantisce un utilizzo altamente efficiente del materiale, consentendo una produzione economicamente vantaggiosa.

In sintesi, la pressatura isostatica è un processo versatile che applica una forza uniforme e uguale su tutto il prodotto, consentendo la produzione di materiali con tolleranze precise. È diventata una tecnica essenziale nelle industrie che richiedono una produzione di alta qualità ed economica di prodotti ceramici e refrattari.

Tipi di pressatura isostatica

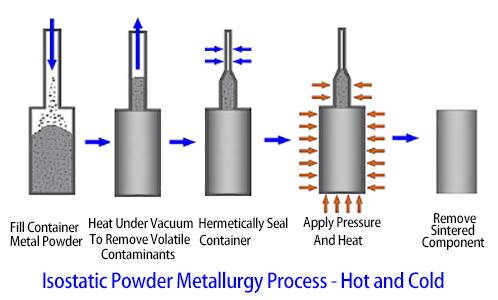

Pressatura isostatica a freddo (CIP) per il consolidamento di polveri ceramiche o refrattarie

La pressatura isostatica a freddo (CIP) è un processo di compattazione delle polveri utilizzato per consolidare le polveri ceramiche o refrattarie. In questo processo, le polveri vengono caricate in sacchi elastomerici e sottoposte a una pressione uguale in tutte le direzioni. Il CIP viene utilizzato principalmente per ottenere pezzi con una densità teorica del 60-80% e pronti per la sinterizzazione. La buona resistenza a verde ottenuta con il CIP consente la prelavorazione prima della sinterizzazione senza causare rotture.

Pressatura isostatica a caldo (WIP): pressatura a caldo, fino a 100°C.

Il Warm Isostatic Pressing (WIP) è una variante del Cold Isostatic Pressing (CIP) che prevede la pressatura di forme a temperature calde, in genere fino a 100°C. Il WIP utilizza acqua calda o un mezzo simile per applicare una pressione uniforme ai prodotti in polvere da tutte le direzioni. Questa tecnologia all'avanguardia consente la pressatura isostatica a temperature che non superano il punto di ebollizione del mezzo liquido. I materiali flessibili vengono utilizzati come stampo a camicia e la pressione idraulica viene applicata come mezzo di pressione per modellare e pressare il materiale in polvere.

Il processo WIP prevede in genere il riscaldamento del fluido liquido e la sua iniezione continua in un cilindro di pressatura sigillato attraverso una fonte di spinta. Per garantire un controllo preciso della temperatura, il cilindro di pressatura è dotato di un elemento riscaldante.

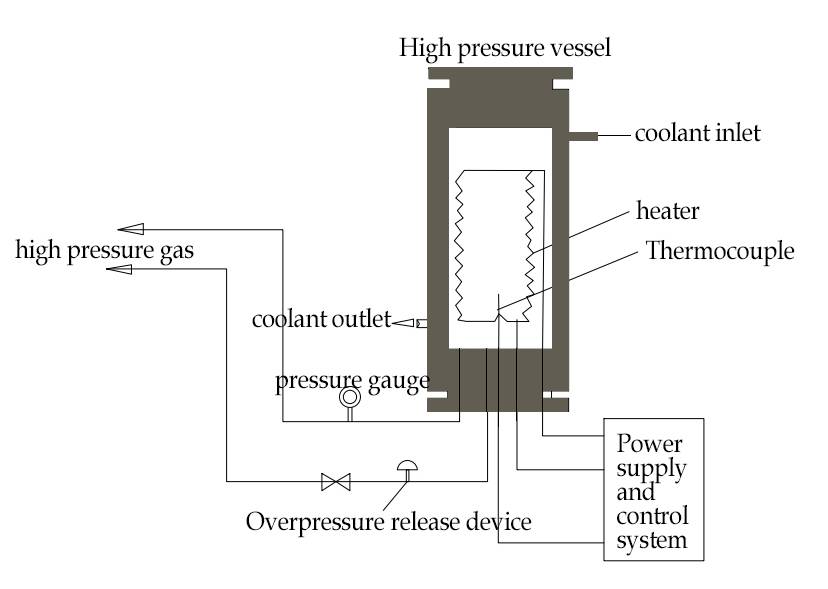

Pressatura isostatica a caldo (HIP) per ottenere pezzi completamente densi con temperatura e pressione applicate simultaneamente

La pressatura isostatica a caldo (HIP) è un processo che prevede l'applicazione simultanea di alta temperatura e alta pressione per ottenere pezzi completamente densi. L'HIP è utilizzato principalmente per ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni. Nel processo HIP, il materiale viene riscaldato in un gas inerte, solitamente argon, che applica una pressione "isostatica" uniforme in tutte le direzioni. Questo fa sì che i vuoti collassino sotto la pressione differenziale, eliminando efficacemente i difetti e raggiungendo una densità vicina a quella teorica. La pressatura isostatica a caldo migliora le proprietà meccaniche dei pezzi, come le fusioni, eliminando le microporosità interne.

L'apparecchiatura per la pressatura isostatica a caldo è composta da un recipiente ad alta pressione, un forno di riscaldamento, un compressore, una pompa a vuoto, un serbatoio di stoccaggio, un sistema di raffreddamento e un sistema di controllo computerizzato. Il recipiente ad alta pressione è il dispositivo chiave dell'intera apparecchiatura.

La pressatura isostatica, sia essa a freddo (CIP), a caldo (WIP) o a caldo (HIP), offre vantaggi unici per diversi settori industriali. Consente il consolidamento delle polveri, la correzione dei difetti delle fusioni e la produzione di pezzi completamente densi con tolleranze precise. Questo processo è utilizzato in settori quali la ceramica, i metalli, i compositi, le materie plastiche e il carbonio. La pressatura isostatica è una tecnica versatile ed efficace che continua ad evolversi e a trovare nuove applicazioni nei processi di produzione.

La pressatura isostatica nell'industria farmaceutica

La pressatura isostatica è una tecnica ampiamente utilizzata nell'industria farmaceutica per comprimere particelle e materie prime farmaceutiche in forme predeterminate. Questo processo garantisce una pressione di compattazione uniforme in tutta la massa di polvere e una distribuzione omogenea della densità nel prodotto finale.

Utilizzo per la compressione di particelle farmaceutiche e materie prime in forme predeterminate

La pressatura isostatica è un metodo efficace per modellare particelle e materie prime farmaceutiche. Applica una forza uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. Questa pressione di compattazione uniforme aiuta a ottenere una densità elevata e uniforme, senza bisogno di lubrificanti. Di conseguenza, il prodotto finale ha qualità e prestazioni costanti.

Assicura una pressione di compattazione uniforme e una distribuzione omogenea della densità nel prodotto finale

Uno dei vantaggi della pressatura isostatica è la sua capacità di garantire una pressione di compattazione uniforme e una distribuzione omogenea della densità nel prodotto finale. Ciò si ottiene applicando la stessa pressione in tutte le direzioni durante il processo di pressatura. Di conseguenza, la polvere viene compattata con coerenza, ottenendo un prodotto con densità uniforme.

La pressatura isostatica è ampiamente utilizzata nell'industria farmaceutica grazie ai suoi numerosi vantaggi. Consente di comprimere materiali costosi e difficili da compattare, come superleghe, titanio, acciai per utensili, acciaio inossidabile e berillio, con un utilizzo altamente efficiente del materiale. Inoltre, elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi.

Il processo di pressatura isostatica comprende tre tipi fondamentali: pressatura isostatica a freddo (CIP), pressatura isostatica a caldo (WIP) e pressatura isostatica a caldo (HIP). Questi tipi si differenziano in base alla temperatura e alla pressione applicate durante il processo di pressatura. Mentre il CIP viene applicato per consolidare polveri ceramiche o refrattarie caricate in sacchi elastomerici, il WIP prevede la pressatura di forme a caldo. L'HIP, invece, è utilizzato per ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni.

Nell'industria farmaceutica, le presse isostatiche sono essenziali per ottenere forme e densità precise nei prodotti farmaceutici. Utilizzando questo sistema di pressatura, i produttori possono garantire una pressione di compattazione uniforme su tutta la massa di polvere, ottenendo un prodotto finale con una distribuzione omogenea della densità. Le presse isostatiche sono una delle macchine di lavorazione farmaceutica più utilizzate.

In generale, la pressatura isostatica svolge un ruolo cruciale nell'industria farmaceutica, fornendo un metodo affidabile ed efficiente per comprimere le particelle farmaceutiche e le materie prime in forme predeterminate. La sua capacità di garantire una pressione di compattazione uniforme e una distribuzione omogenea della densità la rende uno strumento indispensabile per la produzione farmaceutica.

Meccanismo operativo della pressa isostatica

Produzione di vari tipi di materiali da polveri compattate riducendo la porosità

La pressatura isostatica è un processo che consente di produrre vari tipi di materiali da polveri compatte riducendone la porosità. Questo processo prevede l'applicazione di una pressione uguale da tutte le direzioni alla polvere compattata, ottenendo una densità ottimale e un'uniformità della microstruttura.

La miscela di polveri viene prima compattata e incapsulata utilizzando una pressione isostatica. La pressa applica una pressione uniforme da tutte le direzioni, che contribuisce a ridurre la porosità e ad aumentare la densità della polvere compattata. Questa distribuzione uniforme della pressione elimina anche l'attrito tra le pareti dello stampo, con il risultato di ottenere densità più uniformi.

Uno dei vantaggi della pressatura isostatica è la capacità di ottenere una densità elevata e uniforme senza bisogno di lubrificanti. Questo processo è particolarmente utile per materiali difficili da compattare e costosi, come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio. La pressatura isostatica offre un utilizzo efficiente del materiale e può produrre pezzi con geometrie complesse.

Compattazione e incapsulamento della miscela di polveri mediante pressione isostatica

La pressatura isostatica prevede la compattazione e l'incapsulamento di una miscela di polveri mediante pressione isostatica. La miscela di polveri viene posta all'interno di una membrana flessibile o di un contenitore ermetico, che funge da barriera di pressione tra la polvere e il mezzo di pressurizzazione.

Il mezzo di pressurizzazione può essere un liquido o un gas, a seconda dell'applicazione specifica. La pressione viene applicata in modo uniforme da tutte le direzioni, garantendo una compattazione uniforme della miscela di polveri. Questo processo contribuisce a ridurre la porosità e ad aumentare la densità del materiale ottenuto.

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di compattazione. Permette di produrre pezzi con una bassa distorsione e un ritiro costante durante la cottura. Permette inoltre di produrre pezzi senza necessità di essiccazione e di ridurre i livelli di legante nella polvere. Inoltre, la pressatura isostatica può essere utilizzata per produrre pezzi con forme interne, filettature, scanalature, dentellature e rastremature.

Uso di una membrana flessibile o di un contenitore ermetico come barriera alla pressione

Nella pressatura isostatica, una membrana flessibile o un contenitore ermetico viene utilizzato come barriera di pressione tra la polvere e il mezzo di pressurizzazione. Questa barriera impedisce alla polvere di fuoriuscire e assicura che la pressione sia applicata uniformemente da tutte le direzioni.

La membrana flessibile o il contenitore ermetico sono progettati per resistere alla pressione esercitata durante il processo di pressatura. Agisce come una barriera che separa la polvere dal mezzo di pressurizzazione circostante, che può essere un liquido o un gas.

L'uso di una membrana flessibile o di un contenitore ermetico consente di applicare una pressione uguale alla polvere compatta, ottenendo una compattazione uniforme e una migliore densità. Questo meccanismo è fondamentale per il successo della pressatura isostatica nella produzione di materiali con proprietà ottimali.

In generale, il meccanismo operativo della pressa isostatica prevede la produzione di vari materiali da polveri compatte riducendo la porosità attraverso la compattazione e l'incapsulamento della miscela di polveri mediante la pressione isostatica. L'uso di una membrana flessibile o di un contenitore ermetico garantisce l'applicazione uniforme della pressione da tutte le direzioni, ottenendo una densità elevata e uniforme. La pressatura isostatica offre vantaggi quali la capacità di produrre pezzi con geometrie complesse e l'utilizzo efficiente dei materiali.

Vantaggi della pressa isostatica

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di produzione. Vediamo alcuni dei principali vantaggi:

Raggiungimento di una densità elevata e uniforme con la stessa pressione in tutte le direzioni

Uno dei principali vantaggi della pressatura isostatica è la capacità di ottenere una densità elevata e uniforme nel pezzo compattato. Ciò significa che il componente risultante avrà un ritiro costante durante la sinterizzazione o la pressatura isostatica a caldo, con una deformazione minima o nulla. La polvere viene compattata con la stessa pressione in tutte le direzioni, ottenendo una densità elevata e uniforme.

Applicabile a materiali difficili da compattare e costosi

La pressatura isostatica è particolarmente adatta a materiali difficili da compattare e costosi, come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio. Questi materiali pongono spesso delle sfide in termini di raggiungimento di un'elevata densità e uniformità. Tuttavia, con la pressatura isostatica, questi materiali possono essere compattati e utilizzati in modo efficiente, ottenendo componenti di alta qualità.

Utilizzo efficiente del materiale

La pressatura isostatica consente un utilizzo altamente efficiente del materiale. Il processo elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi. Ciò significa che forme e dimensioni complesse, difficili o impossibili da produrre con altri metodi, possono essere facilmente ottenute con la pressatura isostatica. In ultima analisi, ciò comporta una riduzione degli scarti di materiale e un aumento dell'efficienza dei costi.

La pressatura isostatica offre una serie di vantaggi, tra cui la densità uniforme, la flessibilità della forma, l'adattabilità alle dimensioni dei componenti, i bassi costi di attrezzaggio, le maggiori possibilità di leghe, i tempi di consegna ridotti e i risparmi in termini di materiali e lavorazione. Si tratta di un metodo di produzione versatile ed efficiente che trova applicazione in diversi settori, tra cui quello farmaceutico, degli esplosivi, chimico, alimentare, dei combustibili nucleari e delle ferriti.

Per capire meglio il funzionamento della pressa isostatica, diamo un'occhiata a come funziona il processo.

Funzionamento della pressa isostatica

La pressatura isostatica è un processo utilizzato per produrre vari tipi di materiali da polveri compatte riducendo la porosità della miscela di polveri. La miscela di polveri viene compattata e incapsulata utilizzando una pressione isostatica, ovvero una pressione applicata in modo uniforme da tutte le direzioni. Ciò si ottiene confinando la polvere metallica all'interno di una membrana flessibile o di un contenitore ermetico, che funge da barriera di pressione tra la polvere e il mezzo di pressurizzazione, che può essere un liquido o un gas.

L'uso della pressione isostatica consente di ottenere una densità elevata e uniforme della polvere compattata. Poiché il processo non richiede lubrificanti, la densità risultante è costante in tutto il componente. Ciò rende la pressatura isostatica particolarmente efficace per ottenere componenti di alta qualità con proprietà uniformi.

La pressatura isostatica è un metodo di produzione versatile ed efficiente che offre numerosi vantaggi. Consente di ottenere una densità elevata e uniforme, permette di produrre forme e dimensioni complesse ed è applicabile a materiali difficili da compattare e costosi. Grazie all'utilizzo efficiente dei materiali e all'economicità, la pressatura isostatica è una tecnica preziosa in diversi settori industriali.

Applicazioni comuni della pressa isostatica

La pressatura isostatica è un processo di produzione versatile, ampiamente utilizzato in vari settori. Offre numerosi vantaggi rispetto ai metodi di compattazione tradizionali e può essere applicata a una vasta gamma di materiali. Vediamo alcune delle applicazioni più comuni della pressa isostatica.

Industria farmaceutica

Nell'industria farmaceutica, la pressatura isostatica viene utilizzata per la produzione di compresse e altre forme di dosaggio solido. Il processo consente di compattare in modo uniforme i farmaci in polvere, garantendo un rilascio costante e l'efficacia del farmaco. La pressatura isostatica è particolarmente adatta per la produzione di compresse di forma complessa e per ottenere una compattazione ad alta densità.

Esplosivi

La pressatura isostatica svolge un ruolo cruciale nella produzione di esplosivi. Il processo consente di modellare e compattare con precisione i materiali esplosivi, garantendo uniformità e affidabilità. Gli esplosivi pressati isostaticamente presentano caratteristiche di prestazione migliori, come una maggiore stabilità e proprietà di detonazione migliorate.

Prodotti chimici

La pressatura isostatica è impiegata nell'industria chimica per la produzione di vari prodotti e componenti chimici. Il processo consente la fabbricazione di pezzi di forma complessa ad alta densità e uniformità. I componenti chimici pressati isostaticamente presentano migliori proprietà meccaniche e resistenza chimica.

Industria alimentare

La pressatura isostatica trova applicazione nell'industria alimentare, in particolare nella lavorazione e conservazione degli alimenti. Il processo è utilizzato per la pastorizzazione e la sterilizzazione, dove i prodotti alimentari sono sottoposti a una pressione uniforme da tutte le direzioni. La pressatura isostatica preserva il valore nutrizionale, i coloranti e gli aromi naturali dei prodotti alimentari, disattivando al contempo microrganismi ed enzimi.

Ferriti per combustibili nucleari

La pressatura isostatica è impiegata nella produzione di ferriti per combustibili nucleari. Il processo consente di produrre materiali di ferrite ad alta densità e purezza, utilizzati come pellet di combustibile nei reattori nucleari. Le ferriti per combustibile nucleare pressate isostaticamente presentano eccellenti proprietà termiche e meccaniche, garantendo un funzionamento sicuro ed efficiente delle centrali nucleari.

Anche altri settori, come quello aerospaziale, automobilistico ed elettronico, utilizzano la pressatura isostatica per varie applicazioni. Il processo consente di produrre componenti di forma complessa con elevata precisione ed efficienza dei materiali. La pressatura isostatica offre numerosi vantaggi, tra cui la compattazione uniforme, l'utilizzo efficiente del materiale e la capacità di lavorare materiali difficili da compattare come le superleghe e il titanio.

Per la pressatura isostatica si utilizzano sia presse isostatiche a freddo (CIP) che presse isostatiche a caldo (HIP). La CIP funziona a temperatura ambiente, mentre la HIP funziona a temperature elevate. La scelta della pressa dipende dai requisiti specifici dell'applicazione.

In conclusione,la pressatura isostatica è un processo produttivo versatile con un'ampia gamma di applicazioni. Offre numerosi vantaggi rispetto ai metodi di compattazione tradizionali e viene utilizzata in settori come quello farmaceutico, degli esplosivi, chimico, alimentare e della produzione di combustibile nucleare. La pressatura isostatica consente di produrre componenti di alta qualità e di forma complessa, con densità uniforme ed efficienza del materiale.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressIn qualità di produttore di apparecchiature da laboratorio leader del settore, ci impegniamo a fornire le soluzioni più avanzate e di alta qualità per le apparecchiature da laboratorio. Sia che siate impegnati nella ricerca scientifica, nell'insegnamento o nella produzione industriale, i nostri prodotti soddisferanno le vostre esigenze di apparecchiature di laboratorio accurate e affidabili.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Che cos'è la macchina per la pressatura isostatica

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)