Il calore è solitamente associato al caos. Un fuoco brucia; un motore esplode; una stella collassa.

Ma in laboratorio, il calore è uno strumento di precisione. È lo strumento che usiamo per riorganizzare la struttura atomica dei materiali, trasformando i deboli in forti e i fragili in resilienti.

Per fare ciò senza distruggere il materiale, dobbiamo rimuovere l'unica cosa di cui il fuoco ha bisogno per respirare: l'Aria.

Un forno sottovuoto è una contraddizione. È un recipiente di estrema violenza (calore) contenuto all'interno di un recipiente di assoluto nulla (vuoto), il tutto avvolto da una giacca di protezione gelida (raffreddamento ad acqua).

Ecco la logica ingegneristica dietro a come creiamo il fuoco in un vuoto.

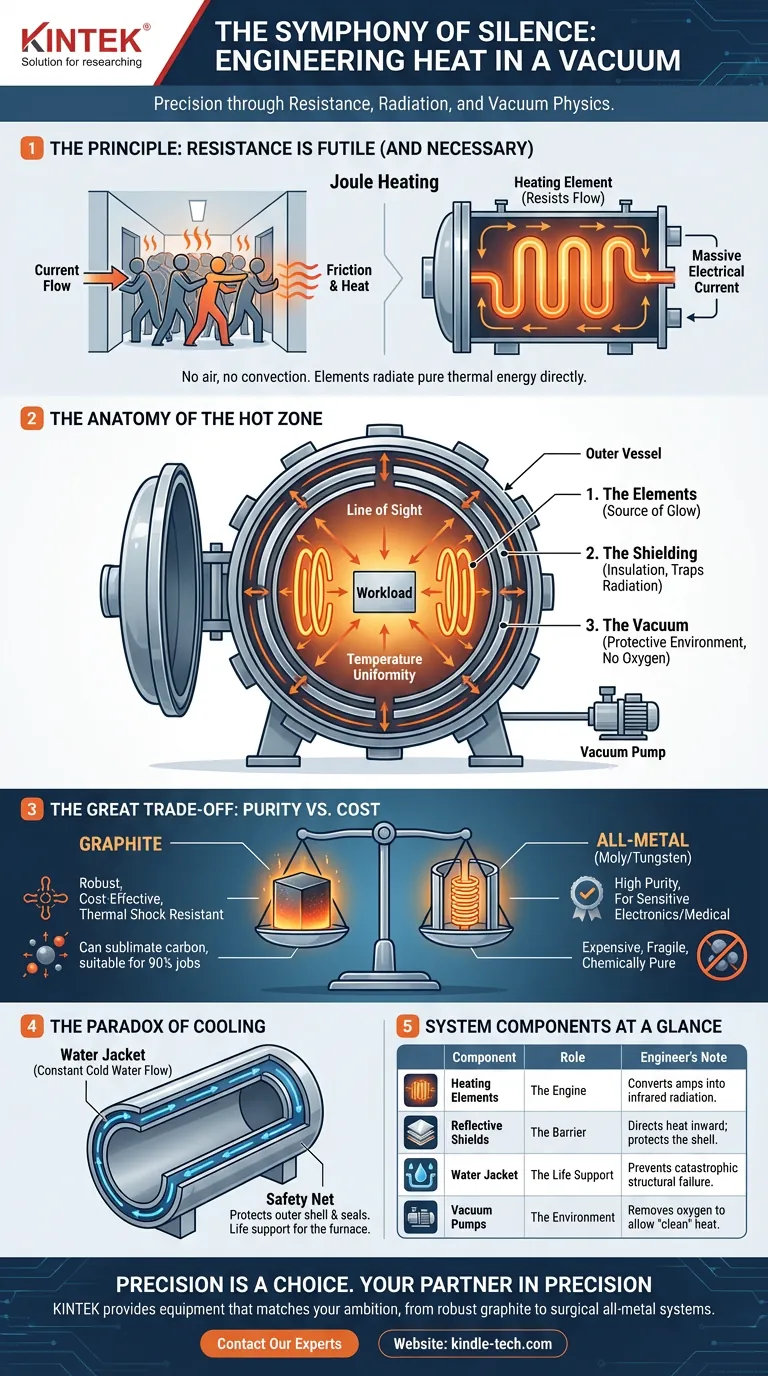

Il Principio: La Resistenza è Inutile (e Necessaria)

Un forno sottovuoto non brucia combustibile. La combustione richiede ossigeno, e l'ossigeno è il nemico della metallurgia ad alte prestazioni.

Invece, il sistema si basa sul riscaldamento Joule.

Pensa a un corridoio stretto affollato di persone. Se provi a correre attraverso di esso, crei attrito. Quell'attrito crea calore.

In un forno sottovuoto, facciamo passare una massiccia corrente elettrica attraverso un materiale che vi resiste. Questo componente—l'elemento riscaldante—lotta contro il flusso di elettricità. Il sottoprodotto di questa lotta è energia termica.

Poiché non c'è aria che possa trasportare via il calore (convezione), l'elemento si illumina. Irradia pura energia termica direttamente sul tuo carico di lavoro. È silenzioso, pulito e incredibilmente efficiente.

L'Anatomia della Zona Calda

La "zona calda" è dove avviene la magia. È un palcoscenico attentamente ingegnerizzato progettato per gestire la fisica della radiazione.

Consiste in tre attori critici:

- Gli Elementi: La fonte del bagliore.

- La Schermatura: L'isolamento che intrappola la radiazione.

- Il Vuoto: L'ambiente protettivo.

In assenza di aria, il calore viaggia solo per "linea di vista". Se l'elemento riscaldante non può "vedere" il pezzo, il pezzo non si scalderà. Ciò richiede una disposizione che circondi completamente il carico di lavoro, garantendo l'uniformità della temperatura.

I Materiali di Costruzione

Non puoi usare qualsiasi metallo per costruire un riscaldatore che opera a 2.000°C. Gli elementi riscaldanti stessi devono essere ingegnerizzati per sopravvivere all'ambiente che creano.

- Grafite: Il cavallo di battaglia. È robusta, economica e gestisce shock termici estremi.

- Molibdeno (Moly): Lo specialista. Viene utilizzato quando la contaminazione da carbonio è inaccettabile (comune nelle applicazioni aerospaziali e mediche).

- Ceramiche (SiC): L'ibrido. Spesso utilizzato in scenari specifici inclini all'ossidazione.

Il Grande Compromesso

L'ingegneria raramente consiste nello scegliere l'opzione "migliore". Si tratta di scegliere il giusto compromesso.

Quando si seleziona un sistema di riscaldamento per un forno sottovuoto, si bilancia la purezza contro il costo.

Il Percorso della Grafite

La grafite è lo standard. È forte e diventa più forte man mano che si riscalda. Tuttavia, nel mondo microscopico, la grafite può sublimare. Rilascia atomi di carbonio nel vuoto. Per il 90% dei lavori di brasatura e trattamento termico, questo è irrilevante.

Il Percorso Completamente Metallico

Per elettronica sensibile o impianti medici, un atomo di carbonio vagante è un difetto. Qui, dobbiamo usare una Zona Calda Completamente Metallica. Usiamo elementi e scudi in Molibdeno o Tungsteno. Sono costosi. Sono fragili. Ma sono chimicamente puri.

Il Paradosso del Raffreddamento

La parte più critica di un sistema di riscaldamento è in realtà il sistema di raffreddamento.

L'intera zona calda si trova all'interno di un recipiente d'acciaio a doppia parete. Tra queste pareti scorre un flusso costante di acqua fredda.

Questa è la rete di sicurezza. Mantiene il guscio esterno freddo al tatto e impedisce alle guarnizioni sottovuoto di sciogliersi. Se l'acqua si ferma, il forno si distrugge. È un sistema che si basa sull'equilibrio tra il calore estremo all'interno e il raffreddamento costante all'esterno.

Componenti del Sistema a Colpo d'Occhio

| Componente | Ruolo | Nota dell'Ingegnere |

|---|---|---|

| Elementi Riscaldanti | Il Motore | Converte gli ampere in radiazione infrarossa. |

| Scudi Riflettenti | La Barriera | Dirige il calore verso l'interno; protegge il guscio. |

| Giacca d'Acqua | Il Supporto Vitale | Previene guasti strutturali catastrofici. |

| Pompe per Vuoto | L'Ambiente | Rimuove l'ossigeno per consentire un calore "pulito". |

La Precisione è una Scelta

La differenza tra un esperimento fallito e un materiale rivoluzionario spesso si riduce alla qualità del ciclo termico.

La temperatura è fluttuata? È penetrato ossigeno? Il carbonio è migrato dove non doveva?

Questi non sono solo dettagli operativi; sono le variabili che definiscono il tuo successo. Comprendere il meccanismo di riscaldamento ti permette di smettere di combattere il forno e iniziare a controllare il risultato.

Il Tuo Partner nella Precisione

In KINTEK, comprendiamo che un forno sottovuoto non è solo una scatola che si scalda. È un complesso ecosistema di resistenza, radiazione e fisica del vuoto.

Che tu abbia bisogno dell'affidabilità robusta di una zona calda in grafite o della purezza chirurgica di un sistema completamente metallico, forniamo l'attrezzatura che corrisponde alla tua ambizione. Siamo specializzati in attrezzature di laboratorio e consumabili che garantiscono che la tua "linea di vista" sia sempre chiara.

Non lasciare i tuoi materiali al caso.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati

- Oltre il Calore: Come la Pressione Forgia Materiali Quasi Perfetti

- Il paradosso della pressione: perché più non è sempre meglio nella sinterizzazione a pressa calda

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno