Il suono del silenzio

Se ti trovi accanto a un forno industriale convenzionale, lo senti prima di percepirlo.

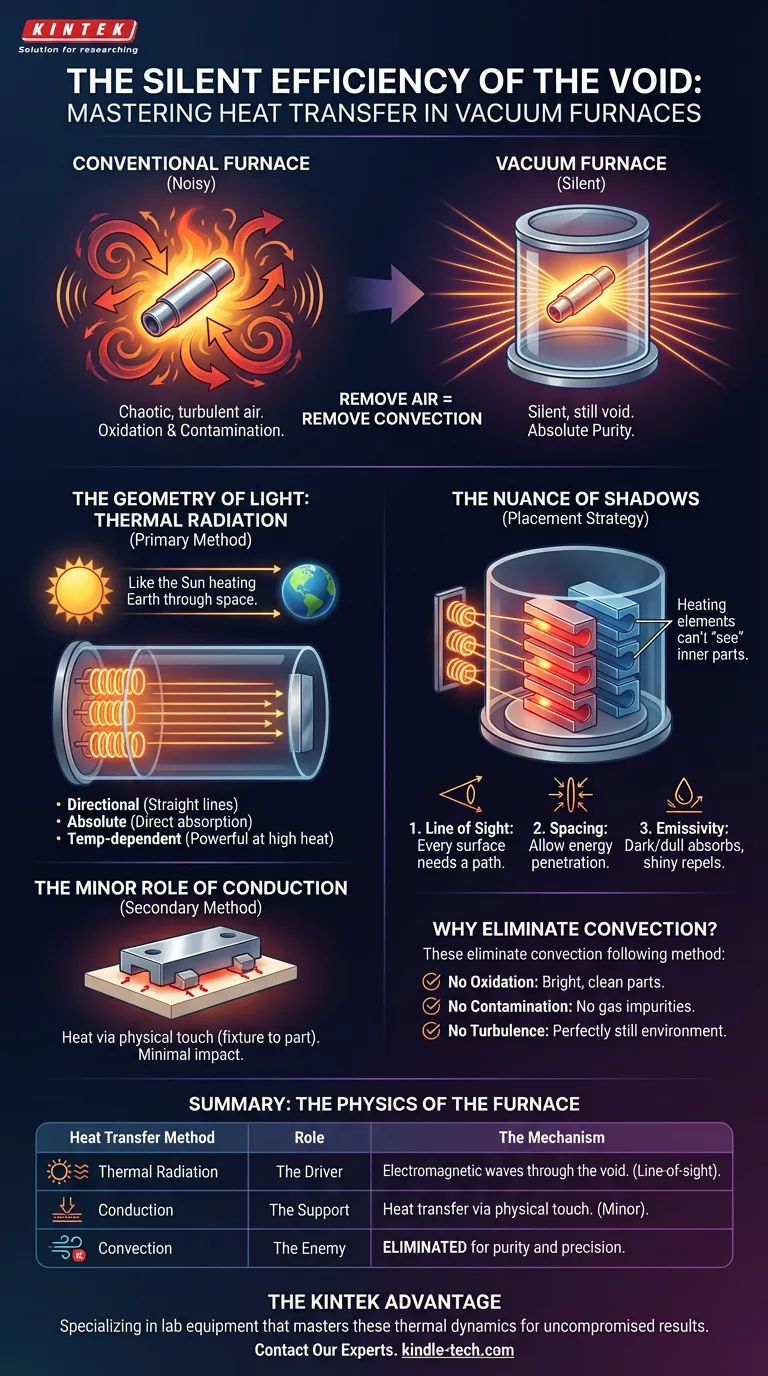

Senti il ruggito della combustione o il ronzio aggressivo delle ventole ad alta resistenza che fanno circolare aria calda. È un processo caotico e turbolento. L'aria è l'operatore, che trasporta energia dall'elemento riscaldante alla parte metallica.

Ma se ti trovi accanto a un forno sottovuoto, l'esperienza è inquietantemente diversa. È silenzioso.

All'interno della camera non c'è aria. Non c'è vento. Non c'è suono. Eppure, all'interno di quel vuoto, le temperature stanno salendo a livelli che scioglierebbero l'acciaio standard in pochi secondi.

Questo silenzio rappresenta un cambiamento fondamentale nella fisica. Rimuovendo l'aria, rimuoviamo il caos. Ma rimuoviamo anche il metodo principale di trasferimento del calore su cui facciamo affidamento nella vita di tutti i giorni: la convezione.

Per capire come le attrezzature KINTEK raggiungono una tale precisione, dobbiamo comprendere come l'energia si muove attraverso il nulla.

Il problema dell'aria

Nella maggior parte degli scenari di riscaldamento, l'aria è il mezzo. Riscaldi l'aria; l'aria riscalda l'oggetto.

Ma per lavori di laboratorio di alta precisione—sinterizzazione di ceramiche avanzate, brasatura di leghe aerospaziali o trattamento di impianti medici—l'aria non è un aiuto. È un contaminante.

Ad alte temperature, l'ossigeno diventa aggressivo. Attacca le superfici, creando ossidazione, scolorimento e debolezza strutturale. Per raggiungere la perfezione, devi eliminare l'atmosfera. Devi creare un vuoto.

Ma una volta rimossa l'aria per salvare la superficie, perdi la capacità di trasferire calore tramite convezione. Ti rimane la forma più antica e primordiale di trasferimento di energia nell'universo.

La geometria della luce: radiazione termica

Come fa il sole a riscaldare la terra attraverso 150 milioni di chilometri di spazio vuoto? Attraverso la radiazione termica.

I forni sottovuoto operano su questo esatto principio celeste.

Poiché non c'è gas per trasportare il calore, il sistema si basa su onde elettromagnetiche (principalmente infrarossi) che viaggiano dagli elementi riscaldanti direttamente al pezzo.

Ciò sposta la sfida ingegneristica dalla fluidodinamica (movimento dell'aria) all'ottica (movimento della luce). Crea uno scenario definito dalla "linea di vista".

Le regole del vuoto

Quando si utilizza un forno sottovuoto KINTEK, si sta orchestrando un trasferimento di energia luminosa. Ciò cambia le regole del gioco:

- È direzionale: L'energia viaggia in linea retta.

- È assoluto: Non c'è buffer. L'energia colpisce la parte e viene assorbita.

- Dipende dalla temperatura: La radiazione è inefficiente a basse temperature, ma diventa esponenzialmente più potente all'aumentare del calore.

La sfumatura delle ombre

La dipendenza dalla radiazione introduce un elemento umano nel processo: la strategia di posizionamento.

In un forno a convezione, l'aria in movimento vortica attorno agli angoli e nelle fessure. È tollerante. In un forno sottovuoto, se un elemento riscaldante non può "vedere" il pezzo, il pezzo non viene riscaldato direttamente.

Ciò crea "ombre".

Se impili i pezzi troppo vicini, i pezzi esterni schermeranno quelli interni. I pezzi esterni si surriscalderanno mentre quelli interni rimarranno freddi.

Per padroneggiare questo processo, gli operatori devono pensare come fotografi che illuminano una scena:

- Linea di vista: Ogni superficie critica necessita di un percorso verso il riscaldatore.

- Distanziamento: I pezzi devono essere distanziati per consentire all'energia radiante di penetrare il carico.

- Emissività: Le superfici scure e opache assorbono avidamente questa energia. Le superfici lucide e riflettenti la respingono.

Il ruolo minore della conduzione

C'è un attore secondario in questo dramma silenzioso: la conduzione.

Poiché il pezzo deve poggiare su un focolare o un supporto, il calore viaggerà attraverso il contatto fisico. Tuttavia, nel bilancio energetico complessivo di un forno sottovuoto, questo è minimo.

Pensa alla conduzione come all'ancora che tiene fermo il pezzo, mentre la radiazione svolge il pesante lavoro di trasformazione.

Perché eliminiamo la convezione

Perché affrontare la fatica di gestire ombre ed emissività? Perché non mantenere semplicemente l'aria?

Perché il compromesso è la purezza.

Eliminando la convezione, eliminiamo le variabili che rovinano esperimenti e cicli di produzione.

- Nessuna ossidazione: I pezzi emergono brillanti e puliti.

- Nessuna contaminazione: Non c'è gas per trasportare polvere o impurità.

- Nessuna turbolenza: L'ambiente è perfettamente immobile.

Riepilogo: La fisica del forno

Ecco come si sommano i meccanismi di trasferimento di energia in un ambiente sottovuoto:

| Metodo di trasferimento del calore | Ruolo | Il meccanismo |

|---|---|---|

| Radiazione termica | Il motore | Le onde elettromagnetiche viaggiano attraverso il vuoto. Richiede linea di vista. |

| Conduzione | Il supporto | Trasferimento di calore tramite contatto fisico (supporto al pezzo). Impatto minimo. |

| Convezione | Il nemico | Intenzionalmente eliminata per prevenire l'ossidazione e garantire la purezza della superficie. |

Il vantaggio KINTEK

L'ingegneria consiste nello scegliere i propri vincoli.

In un forno sottovuoto, scegliamo il vincolo della radiazione (che richiede un posizionamento attento) per ottenere il vantaggio della purezza assoluta.

Per i laboratori che richiedono risultati senza compromessi, comprendere questa fisica è il primo passo. Il secondo passo è scegliere attrezzature progettate per ottimizzarla.

KINTEK è specializzata in attrezzature di laboratorio che padroneggiano queste dinamiche termiche. I nostri forni sottovuoto sono progettati per massimizzare l'efficienza radiante, garantendo che la tua ricerca sia definita dalla precisione, non dalla contaminazione.

Contatta i nostri esperti per discutere come KINTEK può portare la precisione del vuoto nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto