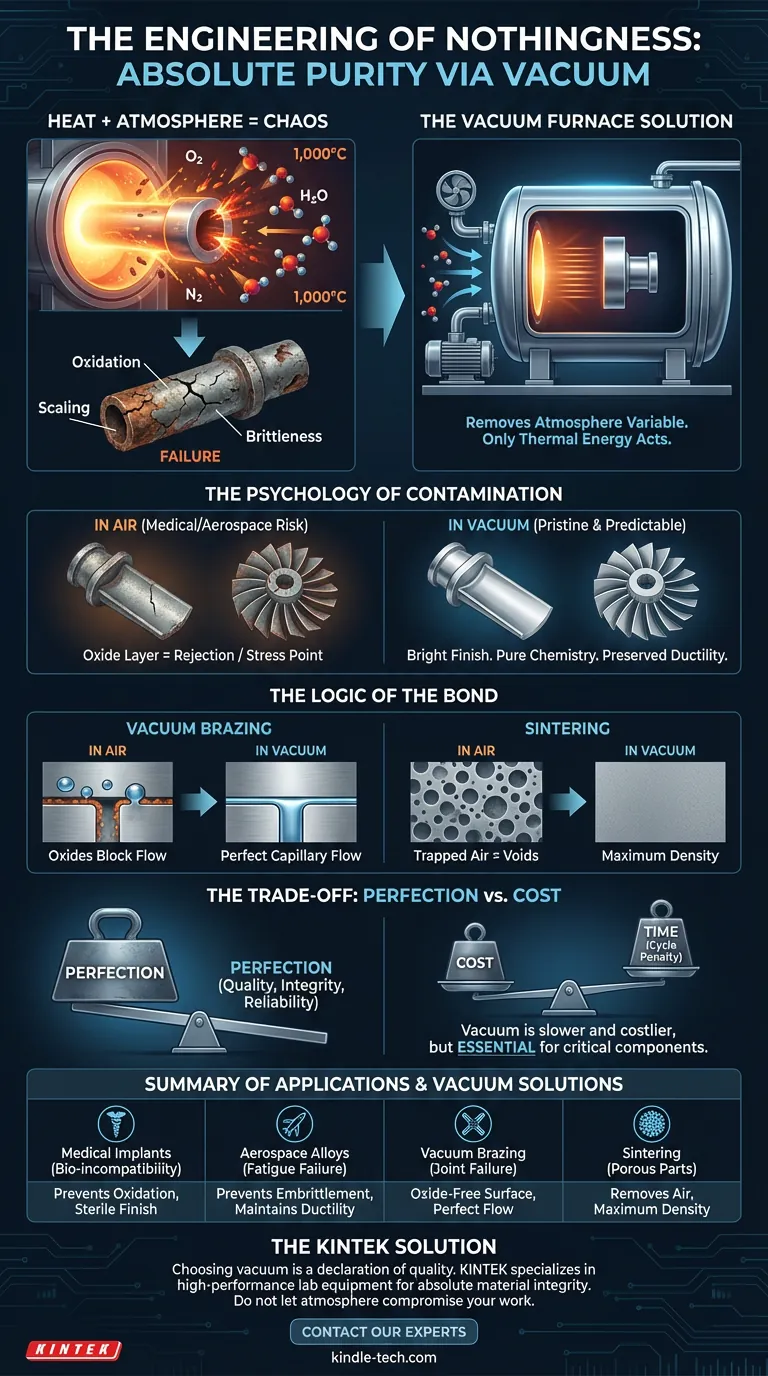

Il calore è un catalizzatore per la trasformazione. Allinea le strutture dei grani, indurisce l'acciaio e fonde le polveri in solidi.

Ma il calore è anche un catalizzatore per il caos.

Quando riscaldi un materiale in un'atmosfera standard, stai invitando una guerra chimica. Ossigeno, umidità e azoto—innocui a temperatura ambiente—diventano aggressori aggressivi a 1.000°C. Attaccano la superficie del metallo. Infiltrano i confini dei grani.

Il risultato è ossidazione, incrostazione e fragilità. Nell'ingegneria ad alto rischio, questo è noto come "fallimento".

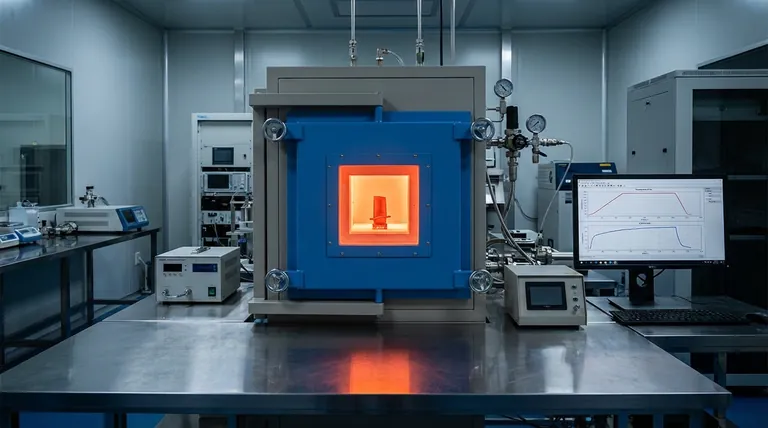

Un forno sottovuoto non è semplicemente un riscaldatore. È una capsula del tempo. È una macchina progettata per rimuovere la variabile dell'atmosfera in modo che l'unica cosa che agisce sul materiale sia l'energia termica stessa.

Ecco perché ingegneri e scienziati si rivolgono al vuoto quando "abbastanza buono" non è più accettabile.

La psicologia della contaminazione

In medicina e aerospaziale, il margine di errore è praticamente zero.

Considera un impianto in titanio destinato al corpo umano, o una pala di turbina in superlega in un motore a reazione. Se questi materiali vengono trattati termicamente all'aria, l'ossigeno reagisce con la superficie.

Questo crea uno strato di ossido.

In un trave di un ponte, un po' di ruggine è un problema di manutenzione. In un impianto medico, la contaminazione superficiale può portare al rigetto da parte del corpo. In una pala di turbina, un'inclusione di ossido è un punto di concentrazione dello stress—una crepa in attesa di accadere.

Utilizziamo forni sottovuoto per creare un ambiente non ossidante.

Pomando l'aria prima che il calore si attivi, ci assicuriamo che:

- Le superfici rimangono impeccabili: i pezzi emergono brillanti e puliti, spesso senza necessità di post-lavorazione.

- La chimica rimane pura: nessun elemento indesiderato diffonde nella matrice della lega.

- Le prestazioni sono prevedibili: duttilità e resistenza alla fatica vengono preservate.

La logica del legame: brasatura e sinterizzazione

Oltre alla protezione, il vuoto abilita processi fisicamente impossibili all'aria.

Brasatura sottovuoto La brasatura consiste nell'unire due metalli utilizzando un metallo d'apporto liquido. Affinché ciò funzioni, il metallo d'apporto deve "bagnare" le superfici.

Gli ossidi sono il nemico della bagnatura. Agiscono come l'olio sull'acqua, impedendo il flusso.

Nel vuoto, quegli ossidi sono assenti. Il metallo d'apporto fluisce nelle più sottili capillarità, creando un giunto spesso più resistente dei materiali di base. È così che costruiamo tubi a raggi X ad alte prestazioni e scambiatori di calore intricati.

Sinterizzazione Questa è l'alchimia per trasformare la polvere in solido. Che si tratti di armature in ceramica o di stampaggio a iniezione di metallo (MIM), stai legando insieme le particelle.

Se intrappoli aria tra quelle particelle, crei vuoti. I vuoti significano debolezza. Il vuoto garantisce che il materiale sia denso, solido e strutturalmente integro.

Il costo della perfezione (i compromessi)

Se la lavorazione sottovuoto è superiore, perché non la usiamo per tutto?

Perché la perfezione è costosa.

Un forno sottovuoto è un sistema complesso che coinvolge pompe per vuoto, camicie di raffreddamento ad acqua e una precisa integrità delle guarnizioni. Consuma più energia e richiede più tempo.

La penalità del tempo ciclo Non puoi semplicemente aprire lo sportello e mettere dentro un pezzo.

- Devi sigillare la camera.

- Devi pompare fino a ottenere un alto vuoto (il che richiede tempo).

- Riscaldi, tratti e poi spesso riempi con gas inerte per raffreddare.

Per un dado di fissaggio su un camion, questo è eccessivo. Un forno atmosferico è più veloce ed economico.

Ma per un componente critico, il costo del forno è trascurabile rispetto al costo del fallimento.

Riepilogo delle applicazioni

Scegliamo lo strumento in base alla conseguenza del risultato.

| Applicazione | Il Rischio | La Soluzione Sottovuoto |

|---|---|---|

| Impianti Medici | Bio-incompatibilità / Incrostazione superficiale | Previene l'ossidazione; garantisce finitura sterile e brillante. |

| Leghe Aerospaziali | Cedimento per fatica in quota | Previene l'infragilimento; mantiene la duttilità. |

| Brasatura Sottovuoto | Cedimento del giunto / Perdite | Garantisce superficie priva di ossidi per un perfetto flusso capillare. |

| Sinterizzazione | Parti porose e deboli | Rimuove l'aria intrappolata per la massima densità. |

La Soluzione KINTEK

Scegliere un forno sottovuoto è una dichiarazione che la qualità è la tua metrica principale. È un investimento nel controllo ambientale per applicazioni in cui l'integrità del materiale deve essere assoluta.

In KINTEK, comprendiamo questo compromesso. Siamo specializzati in attrezzature di laboratorio ad alte prestazioni su cui ricercatori e ingegneri fanno affidamento quando l'atmosfera è il nemico.

Sia che tu stia sinterizzando ceramiche avanzate o brasando assemblaggi complessi, i nostri forni sottovuoto forniscono il controllo preciso necessario per ingegnerizzare il materiale perfetto.

Non lasciare che l'atmosfera comprometta il tuo lavoro.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Perché le tue giunzioni saldobrasate continuano a fallire: il sabotatore invisibile nel tuo forno

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- Esplorare l'uso di un forno a camera per applicazioni industriali e di laboratorio

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico