L'ossigeno è un paradosso. Biologicamente, non possiamo sopravvivere senza di esso. Materialmente, è spesso un distruttore.

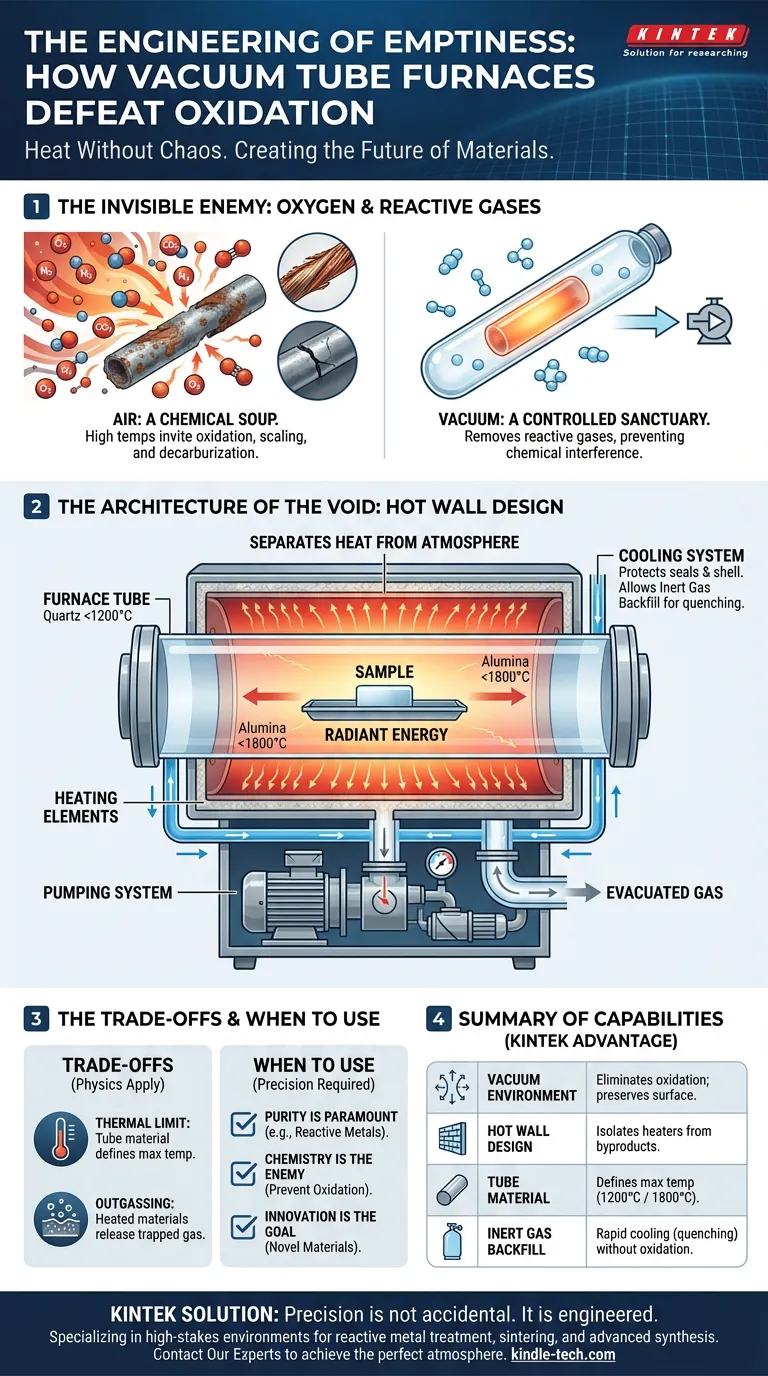

Nel mondo della scienza dei materiali, l'aria non è un mezzo neutro; è una zuppa chimica. Quando si riscalda metallo o ceramica all'aria aperta, si invita il caos. L'ossigeno reagisce. Le superfici si ossidano. Il carbonio sfugge dall'acciaio come un fantasma che lascia un corpo.

Per creare il futuro, sia esso fatto di leghe più resistenti, semiconduttori più puri o ceramiche innovative, abbiamo bisogno di calore senza caos.

Abbiamo bisogno di bruciare le cose nel nulla.

Entra il forno a tubo sottovuoto. È una macchina progettata per fare una cosa specifica e difficile: separare l'energia termica di cui abbiamo bisogno dall'atmosfera di cui non abbiamo bisogno.

L'architettura del vuoto

Un forno a tubo sottovuoto non è solo un forno; è un recipiente di esclusione.

La sua funzione principale è riscaldare i materiali all'interno di un tubo sigillato mantenendo un ambiente a bassa pressione e privo di ossigeno.

La filosofia di progettazione è distinta. A differenza di altri forni in cui gli elementi riscaldanti possono trovarsi direttamente accanto al campione, questo utilizza un design a "parete calda". Gli elementi riscaldanti si trovano all'esterno del tubo. Irradiano energia attraverso le pareti del tubo al campione nascosto all'interno.

Questa separazione è geniale nella sua semplicità. Protegge gli elementi riscaldanti dal processo di vuoto e protegge il campione dagli elementi.

Il nemico invisibile: perché rimuoviamo l'aria

Perché prendersi la briga di costruire un complesso sistema di vuoto?

Perché ad alte temperature, il 21% della nostra atmosfera che è ossigeno diventa incredibilmente aggressivo.

Ossidazione

Quando i metalli si scaldano, vogliono legarsi con l'ossigeno. Questo crea ruggine, incrostazioni e ossidazione. Se si sta ricuocendo un filo di rame o brasando un metallo reattivo, anche una traccia di ossigeno rovina la conducibilità e la resistenza.

Decarburazione

Per l'acciaio, il nemico è sottile. L'ossigeno estrae atomi di carbonio dalla struttura superficiale del metallo. Il risultato è una pelle più morbida e debole su una parte dura, un guasto catastrofico in attesa di accadere in applicazioni ad alto stress.

Attivando il sistema di pompaggio del vuoto, il forno evacua questi gas reattivi. Crea un santuario dove il calore può fare il suo lavoro senza interferenze chimiche.

L'anatomia del controllo

Mentre il concetto è astratto, la macchina è fisicamente robusta. Un forno a tubo sottovuoto si basa su quattro sottosistemi critici che lavorano in concerto.

1. Il tubo del forno

Questo è il cuore dell'operazione. Il campione si trova qui. Il tubo deve essere trasparente al calore ma impermeabile ai gas.

Il materiale del tubo determina i limiti del forno:

- Quarzo: Economico e trasparente, ma limitato a circa 1200°C.

- Allumina (ceramica): Può resistere fino a 1800°C, ma è fragile e costosa.

2. Il sistema di riscaldamento

Attorno al tubo ci sono i fili di resistenza o gli elementi riscaldanti in grafite. Spingono la corrente elettrica finché non diventano incandescenti, trasferendo energia attraverso la "parete calda" del tubo.

3. Il sistema di pompaggio

Questi sono i polmoni della macchina. Una o più pompe lavorano per estrarre fisicamente le molecole di gas dalla camera sigillata, abbassando la pressione al livello desiderato.

4. Il sistema di raffreddamento

Il calore è difficile da contenere. Per evitare che le guarnizioni a O-ring in gomma si sciolgano e che il guscio esterno si deformi, un sistema di raffreddamento ad acqua circola spesso attraverso la camicia del forno.

Per il campione stesso, gli operatori potrebbero riempire la camera con gas inerte (come l'argon) per raffreddare rapidamente il materiale, bloccando microstrutture specifiche.

I compromessi

L'ingegneria è l'arte del compromesso. Il forno a tubo sottovuoto è potente, ma obbedisce alle leggi della fisica.

Il limite termico A causa del design a "parete calda", il tubo si scalda quanto il campione. Non è possibile lavorare un materiale a 2000°C se il tuo tubo si scioglie a 1800°C. Per temperature estreme, sarebbe necessario un forno a "parete fredda" (dove gli elementi riscaldanti sono all'interno del vuoto), che è una bestia completamente diversa.

Degasaggio I materiali non sono sempre solidi. Quando riscaldati, rilasciano gas intrappolati, un processo chiamato degasaggio. Se non gestiti dalle pompe, questi "eruttamenti" di gas possono rovinare il livello di vuoto e contaminare il lotto.

È lo strumento giusto per te?

Non tutti i processi richiedono la complessità di un vuoto. Non si usa un bisturi per tagliare la legna.

Considera un forno a tubo sottovuoto se:

- La purezza è fondamentale: Stai brasando metalli reattivi o ricuocendo parti sensibili.

- La chimica è il nemico: Devi prevenire l'ossidazione o la formazione di incrostazioni superficiali.

- L'innovazione è l'obiettivo: Stai sintetizzando materiali innovativi che non possono esistere in aria standard.

Se stai semplicemente indurendo acciaio robusto dove la finitura superficiale non è importante, un forno atmosferico standard è più veloce ed economico.

Riepilogo delle capacità

| Caratteristica | Descrizione | Beneficio ingegneristico |

|---|---|---|

| Ambiente sottovuoto | Tubo sigillato evacuato. | Elimina l'ossidazione; preserva la chimica superficiale. |

| Design a parete calda | Elementi riscaldanti all'esterno del tubo. | Isola gli elementi riscaldanti dai sottoprodotti del processo. |

| Materiale del tubo | Quarzo o Allumina. | Definisce la temperatura massima (1200°C vs 1800°C). |

| Riempimento con gas inerte | Iniezione di Argon/Azoto. | Consente un raffreddamento rapido (tempra) senza ossidazione. |

La soluzione KINTEK

La precisione non è accidentale. È ingegnerizzata.

Quando la tua ricerca o la tua linea di produzione richiedono materiali chimicamente puri e strutturalmente perfetti, l'attrezzatura che scegli agisce come guardiano.

KINTEK è specializzata in questi ambienti ad alto rischio. I nostri forni a tubo sottovuoto sono progettati per gestire le rigorose esigenze del trattamento di metalli reattivi, della sinterizzazione e della sintesi di materiali avanzati. Comprendiamo che nel tuo laboratorio, il "nulla" (il vuoto) è in realtà l'ingrediente più importante.

Contatta i nostri esperti per discutere come KINTEK può aiutarti a creare l'atmosfera perfetta per la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico

- Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi

- Guida definitiva ai forni tubolari ad alta pressione: Applicazioni, tipi e vantaggi

- L'Architettura del Calore: Perché la Precisione è l'Unica Variabile che Conta