L'ossigeno è un sabotatore implacabile.

Nel mondo della scienza dei materiali, nel momento in cui riscaldi un metallo, acceleri la sua relazione con l'aria circostante. Di solito, questa è una relazione distruttiva. L'ossigeno crea incrostazioni. Il vapore acqueo provoca la decarburazione. L'aria apparentemente invisibile nel tuo laboratorio diventa una zuppa densa e reattiva che vuole compromettere l'integrità del tuo componente.

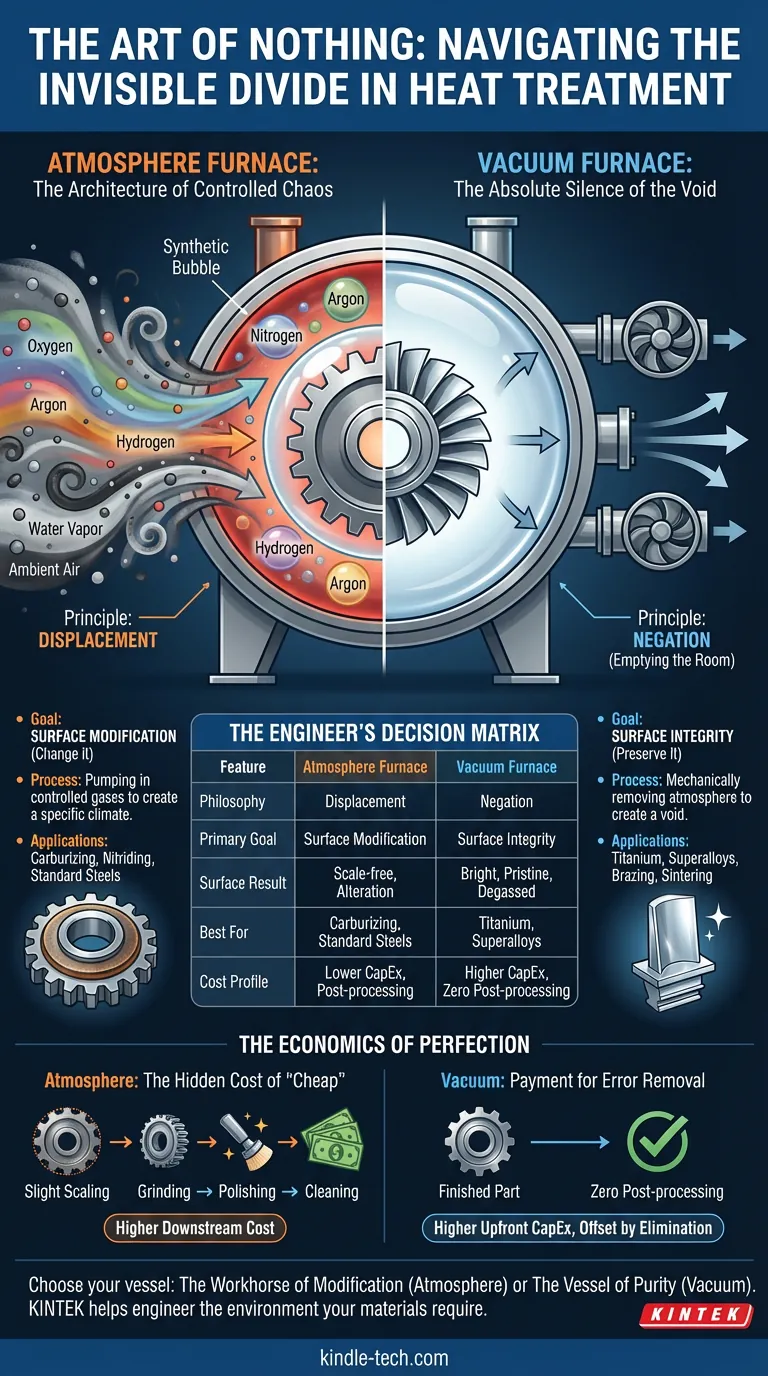

Per risolvere questo problema, gli ingegneri hanno sviluppato due filosofie distinte.

Una tenta di gestire la folla. L'altra tenta di svuotare la stanza.

Questa è la divergenza fondamentale tra il forno a atmosfera e il forno sottovuoto. Non è solo una differenza di macchinari; è una differenza nel modo in cui definiamo purezza e controllo.

L'Architettura del Caos Controllato

Il forno a atmosfera opera secondo un principio di spostamento.

Se l'aria ambiente è il nemico, la soluzione è spingerla fuori e sostituirla con qualcosa di amichevole. Non stai creando un vuoto; stai ingegnerizzando un clima specifico.

Immettendo gas controllati—tipicamente azoto, argon o idrogeno—crei una "bolla sintetica" attorno al tuo materiale. Questo approccio accetta che la parte debba essere circondata da qualcosa, quindi assicura che "qualcosa" sia prevedibile.

L'Utilità Strategica

I forni a atmosfera non servono solo alla protezione; servono spesso alla modifica attiva. Sono gli strumenti di scelta quando si vuole cambiare la chimica superficiale di un metallo, non solo preservarla.

- Carburazione: Introduzione intenzionale di carbonio nell'acciaio per indurire la superficie.

- Nitruazione: Utilizzo dell'azoto per creare uno strato superficiale duro e resistente all'usura.

Tuttavia, c'è un limite. È un gioco statistico. Anche con un flusso di gas di alta qualità, ottenere un'inerzia al 100% è difficile. Possono rimanere tracce di impurità. Per la lavorazione di acciai ad alto volume, questo è un compromesso accettabile ed economicamente vantaggioso.

Il Silenzio Assoluto del Vuoto

Il forno sottovuoto adotta un approccio più radicale. Non cerca di migliorare l'aria. La elimina.

Quando sigilli la camera e attivi le pompe, stai rimuovendo meccanicamente l'atmosfera. Stai aspirando ossigeno, azoto e umidità fino a quando la camera non contiene... nulla.

La Fisica della Purezza

In questo vuoto, l'ossidazione è fisicamente impossibile perché i reagenti semplicemente non ci sono.

I risultati della lavorazione sottovuoto sembrano spesso magia ingegneristica. Parti che entrano opache e grigie emergono "brillanti"—lucide, pulite e completamente prive di scolorimento. Il vuoto non solo protegge; pulisce. Degassa il materiale, rimuovendo contaminanti volatili dalla struttura stessa del metallo.

Questo ambiente è non negoziabile per materiali specifici:

- Metalli Reattivi: Titanio e Zirconio, che si autodistruggerebbero se riscaldati in presenza di ossigeno.

- Superleghe: Materiali ad alte prestazioni utilizzati nell'industria aerospaziale che richiedono zero compromessi superficiali.

- Brasatura: Dove il flusso della lega richiede superfici perfettamente pulite per legarsi senza flussante.

L'Economia della Perfezione

Perché non tutti i laboratori usano un forno sottovuoto?

La risposta risiede nella "Psicologia del 'Abbastanza Buono'".

Un forno sottovuoto è un complesso recipiente a pressione. Richiede pompe sofisticate, guarnizioni e rilevamento delle perdite. È un investimento in certezza assoluta.

Un forno a atmosfera è più semplice. Crea un ambiente "abbastanza buono" per la stragrande maggioranza dei compiti standard di indurimento e ricottura industriale.

Il Costo Nascosto del "Economico"

Tuttavia, guardare solo al prezzo iniziale è un errore.

Se si utilizza un forno a atmosfera per una parte sensibile, la parte potrebbe uscire con una leggera incrostazione. Devi quindi pagare per:

- Molatura

- Lucidatura

- Pulizia

Un forno sottovuoto produce una parte finita. L'alto costo di capitale iniziale è spesso compensato dall'eliminazione di queste fasi di pulizia a valle. Stai pagando per la rimozione dell'errore.

La Matrice Decisionale dell'Ingegnere

Scegliere tra queste due tecnologie è una decisione sul destino finale del tuo materiale.

| Caratteristica | Forno a Atmosfera | Forno Sottovuoto |

|---|---|---|

| Filosofia | Spostamento: Sostituire l'aria cattiva con gas buono. | Negazione: Rimuovere completamente tutta l'aria. |

| Obiettivo Primario | Modifica Superficiale (cambiarla). | Integrità Superficiale (preservarla). |

| Risultato Superficiale | Senza incrostazioni (per lo più), potenziale di alterazione. | Brillante, incontaminato, degassato. |

| Ideale per | Carburazione, Nitruazione, Acciai Standard. | Titanio, Superleghe, Brasatura, Sinterizzazione. |

| Profilo di Costo | CapEx inferiore, potenzialmente post-elaborazione più costosa. | CapEx superiore, post-elaborazione nulla. |

Conclusione

Se il tuo obiettivo è alterare chimicamente la superficie di un ingranaggio in acciaio, il forno a atmosfera è il tuo strumento. È il cavallo di battaglia della modifica.

Se il tuo obiettivo è preservare la fedeltà atomica di un impianto in titanio o di una turbina aerospaziale, il forno sottovuoto è il tuo santuario. È il recipiente della purezza.

In KINTEK, comprendiamo che questa scelta definisce il tuo flusso di lavoro. Non vendiamo solo attrezzature; ti aiutiamo a ingegnerizzare l'ambiente di cui i tuoi materiali hanno bisogno. Sia che tu necessiti della chimica controllata di un sistema a atmosfera o del profondo silenzio di una camera ad alto vuoto, abbiamo gli strumenti di precisione per realizzarlo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata con nastro a maglie

Articoli correlati

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.