Informazioni sui forni a vuoto batch

I forni a vuoto discontinui sono parte integrante di vari processi termici e offrono versatilità e precisione nelle applicazioni di trattamento termico. Questi forni sono in grado di gestire diversi materiali, fornendo funzionalità di ricottura, brasatura, carburazione e tempra.

Opzioni versatili di trattamento termico

I forni a vuoto facilitano un'ampia gamma di processi di trattamento termico, tra cui ricottura, brasatura, sinterizzazione, rinvenimento e tempra. La loro flessibilità consente ai produttori di lavorare in modo efficiente vari materiali con requisiti di trattamento termico diversi.

Efficienza energetica

Progettati all'insegna dell'efficienza energetica, i forni sottovuoto utilizzano materiali isolanti avanzati per ridurre al minimo le perdite di calore. Inoltre, sofisticati sistemi di controllo ottimizzano il consumo energetico, riducendo i costi operativi e l'impatto ambientale.

Applicazioni dei forni a vuoto

Utilizzati principalmente nell'industria aerospaziale e automobilistica, i forni a vuoto svolgono un ruolo cruciale in diversi processi, come la brasatura, l'invecchiamento e il trattamento termico in soluzione. Assicurano un'ossidazione e una contaminazione minime durante il trattamento termico, mantenendo l'integrità dei materiali.

Evoluzione dei forni a vuoto

Le origini dei forni a vuoto risalgono agli anni '30, quando furono inizialmente utilizzati per la ricottura e la fusione di materiali in spugna di titanio. Le prime versioni erano forni a vuoto a parete calda e mancavano di pompe di diffusione, a differenza dei moderni forni a vuoto a parete fredda.

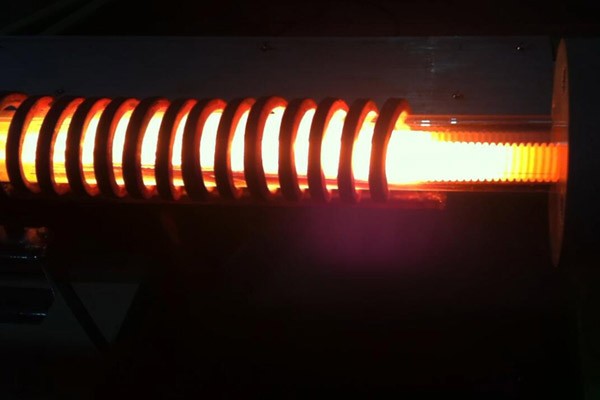

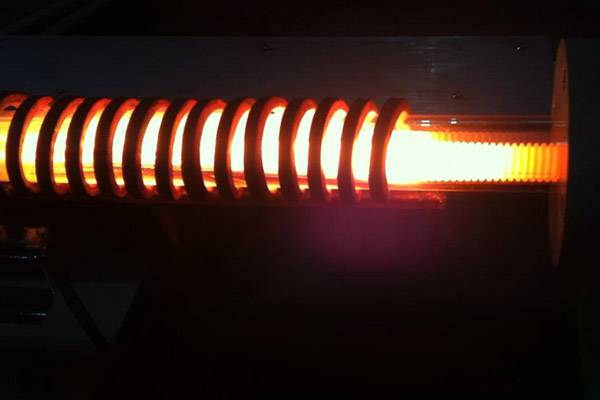

Configurazioni e componenti

I forni a vuoto discontinui a riscaldamento elettrico sono disponibili in varie configurazioni per soddisfare le diverse esigenze di lavorazione termica. Gli stili di base includono forni a camera singola a caricamento frontale e superiore per applicazioni ad alta temperatura. Questi forni sono dotati di pacchetti di isolamento in grafite o ceramica e di sistemi di evacuazione che comprendono pompe ruvide, booster e pompe di diffusione.

Design modulare e capacità di tempra

Grazie al design modulare, i forni a vuoto batch offrono versatilità di configurazione. Alla camera di riscaldamento possono essere aggiunte camere di spegnimento indipendenti, che consentono una personalizzazione basata su requisiti specifici. I mezzi di tempra possono includere gas, gas pressurizzato e/o olio, con isolamento della temperatura e del livello di vuoto ottenuto tramite porte interne per il vuoto.

I forni a vuoto batch sono strumenti indispensabili nella produzione moderna, in quanto forniscono un controllo preciso dei processi di trattamento termico e garantiscono l'integrità e la qualità dei materiali in diversi settori industriali.

Opzioni per i forni a vuoto

Illustrare la gamma di opzioni disponibili per i forni a vuoto in fase d'ordine, compresi software avanzati, registratori di dati e controllori digitali all'avanguardia per migliorare il controllo e le capacità di registrazione dei dati. Discutere le diverse pompe, i sistemi di vuoto e i sistemi di raffreddamento su misura per i requisiti specifici.

Progettazione di forni a vuoto personalizzati

Descrivereste i vostri requisiti per i sistemi di forni a vuoto come "non standard" o "non convenzionali"? Perfetto. I nostri forni a vuoto personalizzati sono progettati per il vostro progetto specifico, indipendentemente da quanto possa essere "fuori dagli schemi".

Quali sono le opzioni per la progettazione di forni a vuoto?

-

Progettati per più processi: I nostri forni a vuoto sono versatili, progettati per accogliere vari processi su misura per le vostre esigenze.

-

Caricamento verticale o orizzontale: Scegliete l'orientamento di caricamento che meglio si adatta al vostro flusso di lavoro e ai vincoli di spazio.

-

Gamma di forme e dimensioni: Dai progetti compatti ai sistemi su larga scala, offriamo una gamma di configurazioni adatte alle vostre applicazioni.

-

Opzioni multiple di zona calda: Scegliete la configurazione della zona calda ottimizzata per i vostri specifici requisiti di riscaldamento.

-

Controlli di flusso manuali o automatici: Personalizzate il livello di automazione in base alle vostre preferenze e ai vostri requisiti operativi.

Esempi di precedenti lavori di forni a vuoto personalizzati

Automazione e controllo avanzati:

I nostri forni a vuoto sono dotati di sistemi di automazione e controllo avanzati, che consentono di gestire e monitorare con precisione il processo. La nostra interfaccia di facile utilizzo consente di programmare e regolare facilmente i vari parametri, garantendo prestazioni ed efficienza ottimali. Grazie ai dati e alla diagnostica in tempo reale, è possibile prendere decisioni informate, rilevare anomalie e ottimizzare i processi produttivi per ottenere la massima resa.

Efficienza energetica e sostenibilità:

I nostri sistemi di forni a vuoto sono progettati tenendo conto dell'efficienza energetica e della sostenibilità. Ottimizzando l'isolamento termico e integrando funzioni di risparmio energetico, minimizziamo la perdita di calore e riduciamo il consumo energetico complessivo. Inoltre, i nostri sistemi sono progettati per garantire durata e affidabilità, assicurando un'efficienza operativa a lungo termine con un impatto ambientale minimo.

Opzioni della pompa per vuoto

Tecnologie delle pompe per vuoto:

-

Pompe meccaniche: Queste pompe si basano su mezzi meccanici per creare il vuoto intrappolando ed espellendo le molecole di gas.

-

Pompe criogeniche: Operando a temperature estremamente basse, le pompe criogeniche condensano i gas per ottenere livelli di vuoto elevati.

-

Pompe turbo: Utilizzando pale rotanti ad alta velocità, le pompe turbo evacuano efficacemente le molecole di gas dalla camera del vuoto.

-

Pompe a ioni: Le pompe ioniche utilizzano particelle caricate elettricamente per catturare e rimuovere le molecole di gas, raggiungendo livelli di vuoto elevatissimi.

Fattori che influenzano le prestazioni del vuoto:

Diversi fattori influenzano il livello di vuoto finale e le prestazioni delle pompe per vuoto, tra cui:

-

Composizione dei materiali: La composizione dei materiali introdotti nella camera influisce sulle prestazioni del vuoto.

-

Pulizia: La pulizia dei componenti e delle superfici del sistema influisce sulla qualità del vuoto.

-

Velocità di desorbimento: La velocità di rilascio dei gas dalle superfici interne influisce sulla stabilità del vuoto.

-

Degassamento: I gas rilasciati dai campioni o da altri oggetti introdotti nella camera influenzano le condizioni del vuoto.

-

Tasso di perdita: La velocità di fuoriuscita dell'aria dal forno o dalla camera influisce sull'integrità complessiva del vuoto.

Opzioni e applicazioni dei forni a vuoto

La gamma di forni da vuoto è disponibile con una serie di opzioni diverse in fase d'ordine, tra cui software avanzati, registratori di dati e controllori digitali all'avanguardia. Questi facilitano un livello più elevato di controllo sul funzionamento del forno a vuoto e forniscono funzionalità complete di registrazione dei dati. Inoltre, in alcuni casi, è possibile fornire pompe, sistemi di vuoto e sistemi di raffreddamento diversi per soddisfare requisiti specifici.

Applicazioni in ricerca e sviluppo

Evidenziare il ruolo cruciale dei forni a vuoto nei laboratori di ricerca e sviluppo per lo studio del comportamento dei materiali in condizioni termiche controllate. Sottolineare il loro contributo allo sviluppo di nuove leghe, materiali avanzati e processi di trattamento termico innovativi.

I forni a vuoto sono strumenti estremamente preziosi nei laboratori di ricerca e sviluppo, in quanto svolgono un ruolo fondamentale nello studio del comportamento dei materiali in condizioni termiche controllate. Questi forni consentono a scienziati e ingegneri di esplorare le proprietà e le caratteristiche di vari materiali, portando allo sviluppo di nuove leghe, materiali avanzati e processi di trattamento termico innovativi.

Progressi nello sviluppo di leghe

Una delle applicazioni principali dei forni a vuoto nella ricerca e nello sviluppo è lo sviluppo di nuove leghe. Sottoponendo diversi materiali a condizioni termiche controllate, i ricercatori possono studiare gli effetti della temperatura, della pressione e di altri fattori sulla composizione e sulla struttura delle leghe.

I forni a vuoto facilitano la fusione e la raffinazione dei metalli sotto vuoto o con gas protettivo, consentendo un controllo preciso sulla composizione della lega. Questo stretto controllo assicura la produzione di leghe di alta qualità con le proprietà desiderate, come una maggiore forza, resistenza alla corrosione e resistenza al calore.

Sfruttando le capacità dei forni sottovuoto, i ricercatori sono riusciti a creare leghe avanzate utilizzate in diversi settori. Ad esempio, le aziende del settore aerospaziale utilizzano la tecnologia dei forni sottovuoto per sviluppare leghe leggere ma resistenti per i componenti degli aerei. Queste leghe offrono una migliore efficienza del carburante e una maggiore durata, contribuendo al progresso dell'industria aerospaziale.

Esplorazione di materiali avanzati

Oltre allo sviluppo delle leghe, i forni a vuoto sono fondamentali per lo studio dei materiali avanzati. I materiali avanzati si riferiscono a materiali che possiedono proprietà o caratteristiche uniche rispetto a quelle dei materiali tradizionali.

Grazie all'uso dei forni a vuoto, i ricercatori possono sottoporre i materiali avanzati a condizioni termiche specifiche per comprenderne il comportamento e le proprietà. Questa conoscenza è fondamentale per ottimizzare le prestazioni di questi materiali e identificare le potenziali applicazioni in vari settori.

Nel campo dell'elettronica, ad esempio, i ricercatori utilizzano i forni a vuoto per studiare il comportamento dei semiconduttori in ambienti termici controllati. Questa ricerca contribuisce allo sviluppo di dispositivi elettronici più efficienti e affidabili.

Analogamente, in campo medico, la tecnologia dei forni a vuoto viene impiegata per esplorare il comportamento dei biomateriali, come le leghe e le ceramiche biocompatibili. Questa ricerca contribuisce allo sviluppo di impianti e dispositivi medici innovativi che migliorano i risultati dei pazienti.

Processi innovativi di trattamento termico

I forni a vuoto svolgono un ruolo cruciale anche nello sviluppo di processi innovativi di trattamento termico. Il trattamento termico è un metodo utilizzato per alterare le proprietà fisiche e meccaniche dei materiali attraverso il riscaldamento e il raffreddamento controllato.

Utilizzando i forni a vuoto, i ricercatori possono controllare con precisione la temperatura, la pressione e l'atmosfera durante il processo di trattamento termico. Questo livello di controllo consente di sviluppare nuove tecniche di trattamento termico che possono migliorare le proprietà dei materiali in modi mai visti prima.

Ad esempio, il trattamento termico sotto vuoto può essere utilizzato per migliorare la durezza, la resistenza all'usura e la resistenza alla fatica di vari metalli. Questo processo prevede il riscaldamento del materiale in un ambiente sotto vuoto, seguito da un raffreddamento controllato. L'assenza di ossigeno e di altre impurità consente di ottenere proprietà ottimali del materiale, dando vita a componenti con prestazioni superiori.

Inoltre, la carburazione sotto vuoto è un processo di trattamento termico specializzato che prevede l'introduzione di carbonio nella superficie di un materiale per aumentarne la durezza. Questo processo, reso possibile dai forni sottovuoto, ha rivoluzionato la produzione di ingranaggi, cuscinetti e altri componenti ad alte prestazioni in settori come quello automobilistico e dei macchinari.

Conclusione

I forni a vuoto hanno rivoluzionato la ricerca e lo sviluppo nel campo della scienza dei materiali. La loro capacità di creare ambienti termici precisi e controllati consente a scienziati e ingegneri di studiare il comportamento dei materiali, portando a progressi nello sviluppo di leghe, nell'esplorazione di materiali avanzati e nello sviluppo di processi di trattamento termico innovativi.

Sfruttando le capacità dei forni a vuoto, i ricercatori sono stati in grado di spingersi oltre i confini della scienza dei materiali, portando alla creazione di nuove leghe con proprietà migliorate, alla scoperta di materiali avanzati con caratteristiche uniche e allo sviluppo di tecniche di trattamento termico all'avanguardia. Questi progressi hanno avuto un impatto significativo su diversi settori industriali, favorendo l'innovazione e il progresso.

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo da Laboratorio Multizona

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Articoli correlati

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Scienza dei materiali con il forno a vuoto da laboratorio

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- L'arte del vuoto: quando la precisione conta più della potenza

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali