L'intuizione che dobbiamo disimparare

Pensa al calore di un falò. Lo senti sul viso come onde di calore, ma vedi anche la danza caotica dell'aria calda che sale. La nostra esperienza quotidiana ci insegna che il calore viaggia attraverso l'aria intorno a noi.

Questa intuizione è la prima cosa che dobbiamo abbandonare quando entriamo nel mondo di un forno sotto vuoto.

All'interno di quella camera incontaminata e controllata, le regole sono diverse. Rimuovendo l'aria, rimuoviamo il mezzo di trasferimento del calore a noi più familiare. Rimane una forza più fondamentale, elegante e potente: la radiazione termica.

Riscaldare un pezzo sotto vuoto non è come cuocere in un forno convenzionale; è come posizionare un pianeta per ricevere la luce dal suo sole.

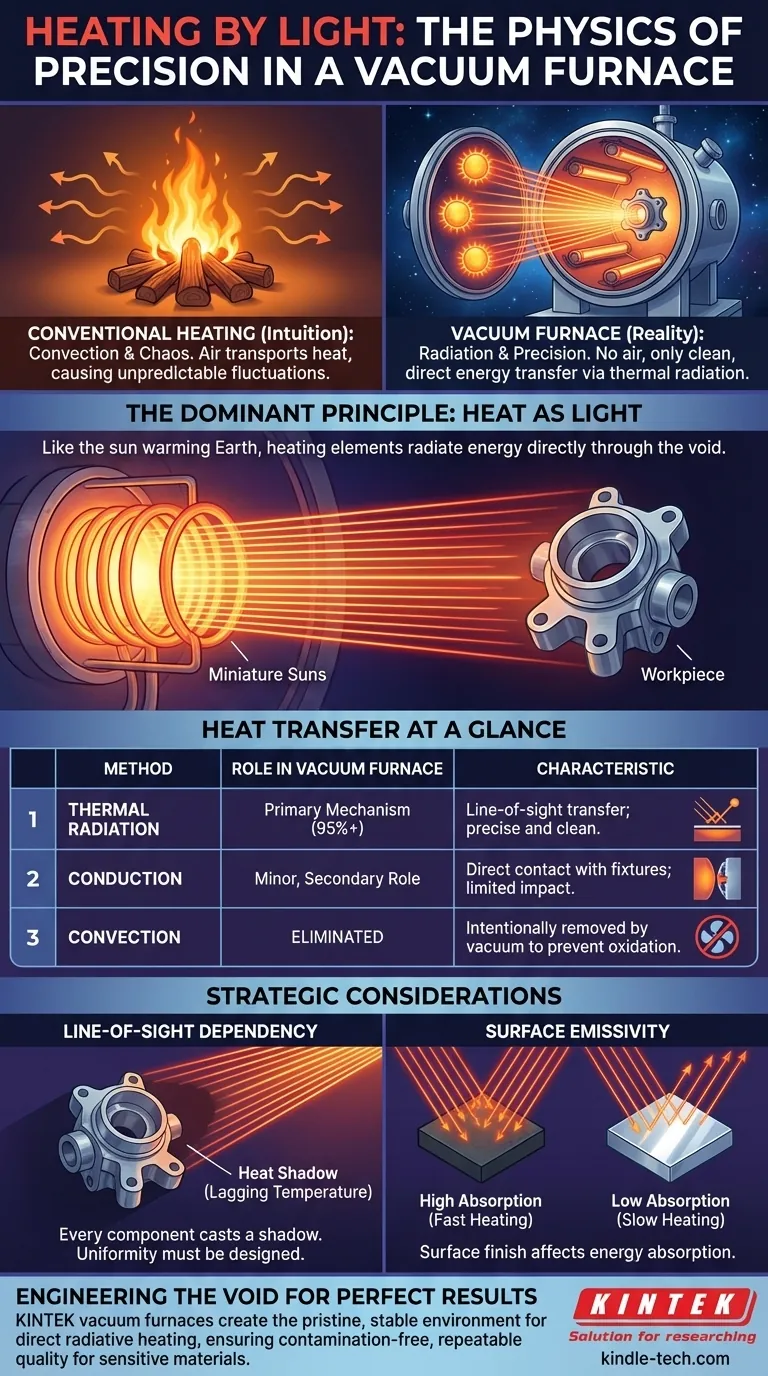

Il principio dominante: il calore come luce

Il sole riscalda la Terra attraverso 150 milioni di chilometri di spazio vuoto. Lo fa attraverso la radiazione termica: un flusso di energia elettromagnetica. Un forno sotto vuoto opera esattamente sullo stesso principio, solo su una scala molto più piccola.

Radiazione nel vuoto

Tutto ciò che ha una temperatura superiore allo zero assoluto emette energia termica. Più un oggetto diventa caldo, più energia irradia.

All'interno di un forno sotto vuoto, gli elementi riscaldanti in grafite o molibdeno agiscono come soli in miniatura. Quando vengono energizzati, raggiungono temperature estreme e inondano la camera di energia infrarossa. Questa energia viaggia in linea retta attraverso il vuoto finché non colpisce il pezzo, dove viene assorbita e convertita in calore.

Non ci sono punti caldi dovuti a correnti d'aria vorticose, né fluttuazioni imprevedibili. C'è solo il trasferimento pulito e diretto di energia dalla sorgente al bersaglio.

La psicologia della "linea di vista"

Questa dipendenza dalla "linea di vista" cambia il modo in cui dobbiamo pensare al processo. La sfida non è più quella di far circolare il calore, ma di gestire la luce.

Devi pensare come un light designer, non solo come un ingegnere. Ogni componente caricato nel forno proietta un'"ombra di calore". Qualsiasi superficie nascosta agli elementi riscaldanti rimarrà indietro in temperatura, proprio come il lato di un edificio opposto al sole rimane fresco.

Ciò richiede un approccio deliberato e strategico al caricamento dei pezzi, assicurando che ogni superficie critica abbia una vista diretta della fonte di energia. L'uniformità non è un dato di fatto; è ingegnerizzata.

Il ruolo di supporto e l'assenza deliberata

Mentre la radiazione domina, non è l'unica attrice. La conduzione svolge un piccolo ruolo, mentre la convezione viene intenzionalmente bandita.

Conduzione: il punto di contatto

Il pezzo poggia su un supporto o un focolare. In questi punti di contatto diretti, il calore si conduce dal supporto caldo al pezzo.

Tuttavia, l'area superficiale coinvolta nella conduzione è tipicamente minuscola rispetto all'area superficiale totale bagnata dalla radiazione. È un punto di ancoraggio per il calore, ma non è l'evento principale.

Perché la convezione è il nemico

In un forno standard, le ventole fanno circolare aria calda (convezione) per distribuire il calore. In un forno sotto vuoto, rimuovere l'aria è l'intero scopo.

L'aria contiene ossigeno e altri gas reattivi. Ad alte temperature, questi gas sono agenti aggressivi di contaminazione, causando ossidazione e scolorimento che possono compromettere l'integrità dei materiali sensibili.

Creando un vuoto, eliminiamo il mezzo per la convezione. Questo atto raggiunge due obiettivi critici:

- Protegge il pezzo, garantendo una finitura perfettamente pulita e brillante.

- Stabilizza il processo, creando un ambiente prevedibile libero dal caos dell'aria turbolenta.

I compromessi strategici di un mondo basato sulla radiazione

Questa dipendenza dalla radiazione crea una serie unica di considerazioni operative. Padroneggiarle è la chiave per sbloccare il pieno potenziale della tecnologia.

-

L'uniformità del riscaldamento è progettata: non puoi semplicemente posizionare i pezzi nel forno e aspettarti un riscaldamento uniforme. L'uniformità si ottiene attraverso un'attenta disposizione e un'intelligente attrezzatura, assicurando che tutte le superfici ricevano la loro quota di energia radiante.

-

La superficie è l'interfaccia: la capacità di un materiale di assorbire energia radiante è chiamata emissività. Una superficie opaca e scura assorbe avidamente il calore, mentre una superficie lucida e riflettente lo devia. Ciò significa che due pezzi identici con diverse finiture superficiali si comporteranno in modo diverso, un fattore che deve essere considerato in qualsiasi processo di precisione.

-

Una curva di temperatura diversa: a temperature più basse, la radiazione è meno efficiente della convezione, portando talvolta a tempi di rampa iniziali più lunghi. Ma man mano che le temperature salgono, la radiazione diventa un metodo di trasferimento del calore esponenzialmente più potente e rapido.

Trasferimento di calore a colpo d'occhio

| Metodo di trasferimento del calore | Ruolo nel forno sotto vuoto | Caratteristica chiave |

|---|---|---|

| Radiazione termica | Meccanismo primario (95%+) | Trasferimento a linea di vista tramite onde elettromagnetiche; preciso e pulito. |

| Conduzione | Ruolo minore, secondario | Trasferimento di calore tramite contatto diretto con gli infissi; impatto limitato. |

| Convezione | Eliminata | Intenzionalmente rimossa dal vuoto per prevenire ossidazione e contaminazione. |

Ingegnerizzare il vuoto per risultati perfetti

Comprendere questa fisica è il primo passo; avere l'attrezzatura giusta è il secondo. I principi del trasferimento di calore radiante richiedono un ambiente di estrema stabilità e controllo.

I forni sotto vuoto di KINTEK sono progettati per fornire esattamente questo. Creano il vuoto incontaminato e stabile necessario per sfruttare la potenza del riscaldamento radiante diretto, fornendo i risultati privi di contaminazione e la ripetibilità del processo essenziali per applicazioni di laboratorio e industriali avanzate. Padroneggiando il flusso di calore come luce, ti consentiamo di ottenere una qualità senza pari nei tuoi materiali più sensibili.

Per sfruttare la potenza di questo metodo di riscaldamento preciso e pulito per le tue applicazioni più critiche, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Articoli correlati

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura