Introduzione ai forni di sinterizzazione al plasma di scintilla (SPS)

Benvenuti in un'esplorazione completa diforni di sinterizzazione al plasma scintillante (SPS)una tecnologia innovativa che sta rivoluzionando il campo della scienza dei materiali. L'SPS rappresenta un significativo balzo in avanti nel processo di sinterizzazione, offrendo velocità, efficienza e precisione senza precedenti. Questo articolo approfondisce i principi fondamentali dell'SPS, distinguendolo dai metodi di sinterizzazione tradizionali, e ne evidenzia l'impatto trasformativo sulla lavorazione e sulla produzione dei materiali. Scoprite con noi i meccanismi, i vantaggi e le ampie applicazioni della tecnologia SPS e come questa sia destinata a plasmare il futuro della scienza dei materiali.

Il meccanismo della sinterizzazione al plasma scintillante

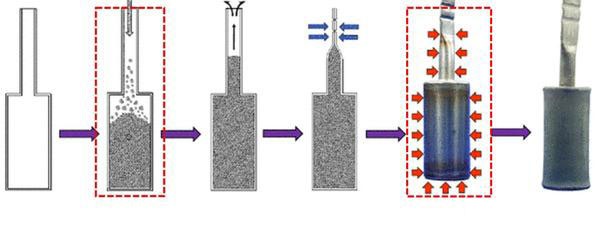

La sinterizzazione al plasma di scintilla (SPS) è una sofisticata tecnica di sinterizzazione che sfrutta impulsi di corrente continua per generare un plasma di scintilla, facilitando la densificazione di materiali in polvere in solidi sfusi con elevata omogeneità e densità. Questo processo prevede l'applicazione di correnti pulsate ad alta energia e di una pressione monoassiale alla polvere all'interno di uno stampo, creando condizioni di temperatura e pressione estreme che favoriscono una rapida sinterizzazione.

Spiegazione dettagliata del processo SPS

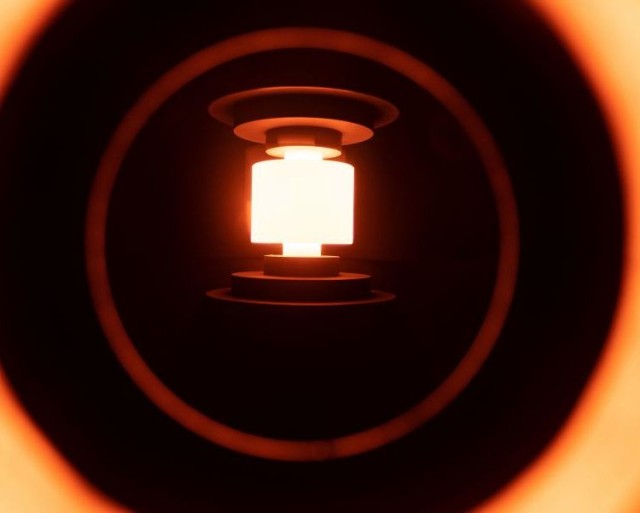

Il processo SPS inizia con il posizionamento di un campione di polvere in una matrice di grafite, che viene poi sottoposta a una forza monoassiale applicata da punzoni su entrambe le estremità. Una corrente continua (DC) viene fatta passare attraverso la matrice e la polvere, creando un plasma di scintille tra le particelle di polvere. Questo plasma è generato dagli impulsi ad alta energia della corrente continua, che ionizzano il gas tra le particelle, formando un percorso conduttivo. Il plasma di scintille provoca alte temperature localizzate, superiori a 10.000°C, che riscaldano rapidamente le particelle e inducono la fusione nei loro punti di contatto.

Le alte temperature e le pressioni create dal plasma di scintille e la forza meccanica applicata portano alla formazione di colli tra le particelle. Questi colli crescono e alla fine si fondono, portando alla densificazione e alla formazione di una massa solida ad alta densità e con una struttura a grana fine. L'intero processo avviene in un'atmosfera controllata, tipicamente un ambiente sotto vuoto o con gas inerte, per prevenire l'ossidazione e garantire la purezza del prodotto finale.

Ruolo della corrente pulsata ad alta energia

La corrente pulsata ad alta energia nell'SPS svolge un ruolo cruciale nel processo di sinterizzazione. Non solo genera il plasma di scintille, ma contribuisce anche a diversi meccanismi chiave che migliorano la sinterizzazione:

- Rimozione dell'ossido superficiale: Gli impulsi ad alta energia possono rompere gli ossidi superficiali delle particelle, esponendo superfici nuove che possono legarsi più efficacemente.

- Elettromigrazione: Il campo elettrico indotto dalla corrente può provocare una migrazione atomica lungo le superfici delle particelle e ai confini dei grani, favorendo la densificazione.

- Elettroplasticità: L'applicazione di campi elettrici può indurre una deformazione plastica nelle particelle, facilitandone il riarrangiamento e il legame.

Vantaggi della sinterizzazione al plasma di scintilla

L'SPS offre diversi vantaggi rispetto ai metodi di sinterizzazione tradizionali:

- Elevati tassi di riscaldamento: L'SPS può raggiungere velocità di riscaldamento fino a 1000°C/min, riducendo significativamente i tempi di lavorazione.

- Basse temperature di sinterizzazione: L'uso dello spark plasma consente di sinterizzare a temperature inferiori rispetto ai metodi convenzionali, preservando la microstruttura e le proprietà del materiale.

- Efficienza energetica: Il riscaldamento rapido e i brevi tempi di lavorazione consentono di ridurre il consumo energetico e i costi.

- Migliori proprietà del materiale: La struttura a grana fine e l'alta densità ottenuta con la tecnologia SPS migliorano le proprietà meccaniche, elettriche e termiche del prodotto finale.

Applicazioni di SPS

La SPS ha trovato applicazione in diversi campi, tra cui la scienza dei materiali, la nanotecnologia e l'ingegneria. È particolarmente utile per la fabbricazione di materiali avanzati come ceramiche, metalli e compositi, in cui l'alta densità, la granulometria fine e le proprietà migliorate sono fondamentali. La capacità di controllare con precisione la temperatura, la pressione e la velocità di riscaldamento durante il processo SPS lo rende uno strumento versatile e potente per lo sviluppo di materiali nuovi e migliori.

In sintesi, la sinterizzazione al plasma di scintille è una tecnica all'avanguardia che utilizza impulsi di corrente continua per generare scintille di plasma, consentendo una sinterizzazione rapida ed efficiente di materiali in polvere in solidi sfusi di alta qualità. I suoi meccanismi e vantaggi unici la rendono uno strumento prezioso per il progresso della scienza e della tecnologia dei materiali.

Vantaggi dell'uso dei forni SPS

La tecnologia di sinterizzazione al plasma di scintilla (SPS) ha rivoluzionato il campo della lavorazione e della produzione dei materiali, offrendo una serie di vantaggi che i metodi di sinterizzazione tradizionali non possono eguagliare. Questa sezione approfondisce i principali vantaggi dell'SPS, tra cui la velocità di sinterizzazione, la sinterizzazione a grana fine e il controllo della densità, ed esplora come questi vantaggi si traducano in benefici pratici in varie applicazioni.

Velocità di sinterizzazione rapida

Uno dei vantaggi più significativi dell'SPS è la capacità di raggiungere velocità di sinterizzazione elevate. A differenza dei processi di sinterizzazione tradizionali, che possono richiedere ore o addirittura giorni, SPS può completare il processo di sinterizzazione in pochi minuti. Ciò è dovuto al riscaldamento interno del campione, in netto contrasto con i metodi di riscaldamento esterno utilizzati nella sinterizzazione tradizionale. La velocità di riscaldamento, che può superare i 300°C/minuto, consente di raggiungere temperature di 1200°C in soli 4 minuti. Questa capacità di sinterizzazione rapida non solo aumenta la produttività, ma consente anche uno sviluppo estremamente rapido del materiale, riducendo significativamente i tempi di ciclo e migliorando l'efficienza complessiva.

Sinterizzazione a grana fine

La tecnologia SPS facilita la sinterizzazione a grana fine, fondamentale per migliorare le proprietà meccaniche dei materiali. Il rapido aumento di temperatura inibisce la crescita dei grani, consentendo la regolazione della microstruttura e la preparazione di corpi sinterizzati con le proprietà desiderate. Ciò è particolarmente vantaggioso per la produzione di materiali nanocristallini, dove è essenziale mantenere una granulometria fine. La capacità di controllare la dimensione dei grani a un livello così preciso si traduce in materiali con maggiore resistenza, tenacità e altre proprietà meccaniche.

Controllo della densità

Un altro vantaggio notevole dell'SPS è la capacità di controllare la densità con grande precisione. L'SPS può produrre sia pezzi porosi che completamente densi, offrendo un'ampia gamma di opzioni di controllo della densità. Questa versatilità è preziosa nelle applicazioni in cui sono richiesti livelli di densità specifici per ottenere prestazioni ottimali. L'applicazione simultanea di temperatura e pressione durante il processo di sinterizzazione garantisce un'elevata densificazione, che si traduce in strutture dense prive di porosità e difetti.

Versatilità

L'SPS è un metodo di sinterizzazione estremamente versatile, in grado di densificare un'ampia gamma di materiali, compresi i metalli a basso punto di fusione, le ceramiche ad altissima temperatura e persino l'incollaggio di materiali dissimili che richiedono profili di temperatura non uniformi. Questa versatilità è ineguagliata da altri processi di sinterizzazione e rende l'SPS la scelta preferita per le applicazioni di materiali avanzati. Che si tratti di materiali per l'accumulo di energia, ingegneria biomedica, ceramiche avanzate, intermetallici o compositi, SPS è in grado di gestire i requisiti con facilità.

Controllo di processo ad alta precisione

SPS offre un controllo di processo ad alta precisione, che consente di regolare con precisione i parametri di sinterizzazione come la temperatura e la pressione. Questo livello di controllo assicura il miglior risultato possibile per i pezzi sinterizzati, consentendo la creazione di chimiche uniche e strutture ingegnerizzate all'interno dei materiali che andrebbero perse nei processi convenzionali di fusione liquida. La capacità di mantenere lo stato naturale dei materiali grezzi, ottenendo al contempo materiali ad alta densità e gradienti di sinterizzazione, rende l'SPS una scelta superiore per i pezzi complessi.

Applicazioni di SPS

I vantaggi dell'SPS hanno portato alla sua applicazione in vari campi, tra cui:

- Accumulo di energia: L'SPS è utilizzato nella produzione di batterie agli ioni di litio ad alta capacità e di altri materiali avanzati per l'accumulo di energia, sfruttando le sue capacità di sinterizzazione rapida e di grana fine.

- Ingegneria biomedica: Le ceramiche porose per la somministrazione di farmaci e le impalcature per l'ingegneria dei tessuti traggono vantaggio dalla capacità di SPS di creare materiali con porosità controllata e densità elevata.

- Ceramica avanzata: I superconduttori ad alta temperatura e le ceramiche piezoelettriche ad alte prestazioni sono prodotti con SPS, sfruttando le sue basse temperature di sinterizzazione e la sinterizzazione a grana fine.

- Intermetallici: Leghe avanzate con proprietà meccaniche, termiche ed elettriche migliorate sono sviluppate con SPS, grazie alla sua versatilità e al controllo di processo ad alta precisione.

- Compositi: Ceramiche e metalli rinforzati con proprietà meccaniche migliorate vengono creati con SPS, sfruttando il controllo della densità e le capacità di sinterizzazione rapida.

In conclusione, la tecnologia SPS offre una serie di vantaggi che la rendono una scelta superiore per la lavorazione e la produzione di materiali. La velocità di sinterizzazione, la sinterizzazione a grana fine, il controllo della densità, la versatilità e il controllo del processo ad alta precisione si traducono in vantaggi pratici che migliorano la produttività, le proprietà dei materiali e il potenziale applicativo. Che si tratti di materiali avanzati, pezzi complessi o applicazioni ad alte prestazioni, SPS si distingue come tecnologia all'avanguardia che continua a guidare l'innovazione nel campo della scienza dei materiali.

Applicazioni della tecnologia SPS

La tecnologia di sinterizzazione al plasma di scintilla (SPS) è emersa come un metodo trasformativo nel campo della scienza dei materiali, consentendo la creazione di materiali avanzati con proprietà e applicazioni uniche. Questa tecnologia combina l'attivazione del plasma e la pressatura a caldo, offrendo vantaggi quali il riscaldamento rapido, i tempi di sinterizzazione brevi e il controllo preciso dell'ambiente di sinterizzazione. Queste caratteristiche rendono l'SPS particolarmente adatto alla lavorazione di una vasta gamma di materiali, tra cui nanofasi, materiali a gradazione funzionale e impianti medici.

Sinterizzazione di materiali nanofasici

Una delle applicazioni più significative della SPS è la sintesi di materiali nanofasici. Il riscaldamento rapido e i brevi tempi di lavorazione propri della SPS contribuiscono a inibire la crescita dei grani, che è fondamentale per mantenere la struttura in nanoscala dei materiali. Ad esempio, la SPS è stata utilizzata con successo per produrre metalli e ceramiche nanocristalline con proprietà meccaniche, elettriche e magnetiche migliorate. La capacità di mantenere le caratteristiche della nanoscala dopo la sinterizzazione è particolarmente vantaggiosa per i materiali che presentano proprietà dipendenti dalle dimensioni, come una maggiore resistenza e una migliore attività catalitica.

Materiali a gradazione funzionale

I materiali a gradazione funzionale (FGM) sono compositi le cui proprietà variano gradualmente da una superficie all'altra, progettati per ottimizzare le prestazioni in condizioni specifiche. L'SPS è particolarmente adatto alla fabbricazione di FGM grazie alla sua capacità di controllare i gradienti di temperatura e pressione durante il processo di sinterizzazione. Ciò consente di creare materiali con profili di proprietà personalizzati, come rivestimenti a barriera termica, superfici resistenti all'usura e interfacce biocompatibili nei dispositivi medici. Le condizioni controllate di sinterizzazione in SPS assicurano che le proprietà del materiale possano essere graduate con precisione senza la necessità di complesse fasi di post-elaborazione.

Impianti medici

Anche il settore biomedicale ha beneficiato dell'applicazione della tecnologia SPS. Gli impianti medici, come le protesi dell'anca e del ginocchio, richiedono materiali biocompatibili e meccanicamente robusti. L'SPS consente di sinterizzare metalli e ceramiche biocompatibili a temperature più basse e in tempi più brevi rispetto ai metodi tradizionali, preservando le proprietà originali del materiale. Inoltre, la SPS può essere utilizzata per fabbricare strutture porose che facilitano la crescita dell'osso, migliorando la longevità e la funzionalità degli impianti. La capacità di controllare la porosità e la composizione di questi materiali rende la SPS uno strumento prezioso per lo sviluppo di impianti medici di nuova generazione.

Casi di studio ed esempi reali

Diversi casi di studio evidenziano l'efficacia di SPS nelle applicazioni reali. Ad esempio, la SPS è stata utilizzata per produrre materiali termoelettrici ad alte prestazioni, fondamentali per le applicazioni di raccolta dell'energia e di raffreddamento. Il processo di sinterizzazione rapida consente di preservare le nanostrutture che migliorano le proprietà termoelettriche di materiali come il tellururo di bismuto. Inoltre, la tecnologia SPS è stata impiegata nella fabbricazione di compositi ceramici avanzati per applicazioni aerospaziali, dove la capacità di controllare la microstruttura e la composizione è essenziale per ottenere stabilità alle alte temperature e integrità meccanica.

In conclusione, la tecnologia SPS offre un approccio versatile ed efficiente alla sintesi dei materiali, con applicazioni che spaziano dai nanomateriali agli impianti medici. La capacità di controllare con precisione le condizioni di sinterizzazione rende l'SPS uno strumento prezioso sia per i ricercatori che per l'industria, che spinge l'innovazione nella scienza e nell'ingegneria dei materiali. Con la continua evoluzione della tecnologia, è probabile che emergano nuove ed entusiasmanti applicazioni dell'SPS, ampliando ulteriormente il suo impatto su vari settori.

Specifiche tecniche e caratteristiche dei forni SPS

La sinterizzazione al plasma scintillante (SPS) è una tecnica di sinterizzazione sofisticata, nota per la sua efficienza ed efficacia nella produzione di materiali sinterizzati di alta qualità. Questa sezione approfondisce le specifiche tecniche e le caratteristiche dei forni SPS, evidenziandone le capacità uniche in termini di velocità di riscaldamento e raffreddamento, controllo della temperatura e componenti del sistema.

Velocità di riscaldamento e raffreddamento

Una delle caratteristiche principali dei forni SPS è la capacità di raggiungere tassi di riscaldamento e raffreddamento estremamente elevati. In genere, questi forni possono riscaldare i materiali a velocità superiori a 500°C al minuto. Questo riscaldamento rapido è facilitato dall'effetto di riscaldamento Joule, in cui lo stampo di grafite e il bricchetto di polvere (se conduttore) vengono riscaldati direttamente attraverso l'applicazione di una corrente continua pulsata. La natura interna di questa generazione di calore consente un aumento efficiente e rapido della temperatura.

Allo stesso modo, le velocità di raffreddamento nei forni SPS sono altrettanto impressionanti, e spesso raggiungono i 500 K/min. Questa capacità di raffreddamento rapido è fondamentale per preservare l'integrità microstrutturale dei materiali sinterizzati, prevenire la crescita dei grani e migliorare la qualità complessiva del prodotto finale.

Controllo della temperatura

Il controllo della temperatura nei forni SPS è preciso e altamente automatizzato. Il sistema di sinterizzazione è dotato di meccanismi di controllo avanzati che consentono il controllo automatico della temperatura, della pressione e della corrente di sinterizzazione. Questo livello di controllo assicura che il processo di sinterizzazione sia coerente e riproducibile, il che è essenziale per ottenere prodotti sinterizzati uniformi e di alta qualità.

L'uso di termocoppie e termometri a infrarossi migliora ulteriormente il monitoraggio e il controllo della temperatura. Questi sensori forniscono dati sulla temperatura in tempo reale, consentendo di regolare immediatamente i parametri di sinterizzazione, se necessario. Questo livello di precisione è particolarmente importante per la sinterizzazione di materiali con requisiti di temperatura specifici.

Componenti di un sistema SPS

Un sistema SPS comprende diversi componenti chiave che lavorano all'unisono per facilitare il processo di sinterizzazione. Questi componenti includono:

- Corpo e telaio del forno: Il corpo del forno è progettato per resistere a temperature e pressioni elevate, garantendo l'integrità strutturale del sistema durante la sinterizzazione.

- Sistema di vuoto e dispositivo di gonfiaggio: Questi componenti consentono di controllare l'atmosfera di sinterizzazione, che può essere regolata su vuoto, argon o altri gas adatti.

- Sistema di pressurizzazione: Questo sistema applica la pressione necessaria allo stampo di grafite, garantendo una compattazione uniforme del materiale in polvere.

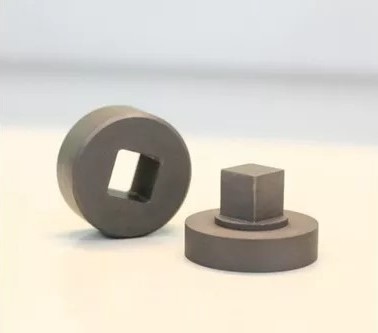

- Stampo in grafite: Lo stampo in grafite è un componente fondamentale in grado di resistere a pressioni e temperature elevate. In genere è dotato di un foro passante per l'inserimento di una termocoppia per la misurazione della temperatura.

- Sistema di raffreddamento ad acqua: Questo sistema è essenziale per il raffreddamento rapido del forno dopo il processo di sinterizzazione, migliorando l'efficienza del sistema.

- Alimentazione CC a impulsi: Alimenta il processo di riscaldamento Joule, fornendo l'energia necessaria per un riscaldamento rapido ed efficiente.

- Sistema di controllo: Il sistema di controllo è il cervello del forno SPS, gestisce tutti i processi automatizzati e assicura che i parametri di sinterizzazione siano mantenuti con precisione.

- Sistema di protezione di sicurezza: Questo sistema include funzioni di spegnimento di sicurezza che si attivano in caso di condizioni anomale, come problemi di temperatura dell'acqua o danni allo stampo, garantendo la sicurezza e l'affidabilità dell'apparecchiatura.

Contributo all'efficienza e all'efficacia

Le specifiche tecniche e le caratteristiche dei forni SPS contribuiscono in modo significativo alla loro efficienza ed efficacia nel processo di sinterizzazione. Le rapide velocità di riscaldamento e raffreddamento, unite a un preciso controllo della temperatura e a un sistema completo di componenti, consentono di:

- Sinterizzazione rapida: La capacità di ottenere materiali sinterizzati completamente densi in pochi minuti, rispetto alle diverse ore richieste dai metodi convenzionali come la pressatura a caldo e la sinterizzazione senza pressione.

- Sinterizzazione di purificazione e attivazione: Il processo può rimuovere i gas adsorbiti e le pellicole di ossido dalle superfici delle particelle, migliorando la sinterizzazione di materiali difficili da sinterizzare.

- Sinterizzazione a grana fine: Il rapido aumento di temperatura inibisce la crescita dei grani, consentendo la preparazione di materiali nanocristallini e la regolazione delle microstrutture.

- Sinterizzazione ad ampio raggio di temperatura: La capacità di sinterizzare i materiali in un ampio intervallo di temperature, dalle basse temperature fino a 2300°C.

- Sinterizzazione a controllo di densità: Flessibilità nel controllo della densità dei materiali sinterizzati, da corpi porosi a corpi completamente densi.

- Sinterizzazione a gradiente di temperatura: Capacità di creare gradienti di temperatura all'interno dello stampo, consentendo la sinterizzazione simultanea di materiali con punti di fusione diversi.

In conclusione, le specifiche tecniche e le caratteristiche dei forni SPS li rendono uno strumento altamente efficiente ed efficace per la sinterizzazione di un'ampia gamma di materiali. La velocità di riscaldamento e raffreddamento, il controllo preciso della temperatura e la completezza dei componenti del sistema garantiscono la produzione di prodotti sinterizzati di alta qualità con risultati costanti e riproducibili.

Confronto con i metodi di sinterizzazione tradizionali

La sinterizzazione al plasma scintillante (SPS) rappresenta un progresso significativo nel campo della sinterizzazione dei materiali, offrendo una serie di vantaggi rispetto ai metodi tradizionali come la pressatura a caldo e la pressatura isostatica a caldo (HIP). La comprensione dei pro e dei contro di ciascun metodo può aiutare a determinare l'approccio più adatto alle specifiche esigenze di produzione.

Pressatura a caldo

La pressatura a caldo è un metodo convenzionale in cui i materiali sono sottoposti contemporaneamente a calore e pressione monoassiale. Questo metodo è efficace per ottenere densità elevate e migliorare le proprietà meccaniche. Tuttavia, presenta diverse limitazioni:

- Lunghi tempi di sinterizzazione: La pressatura a caldo richiede in genere diverse ore per raggiungere la completa densificazione, il che può rappresentare un notevole svantaggio in termini di efficienza produttiva.

- Dimensioni limitate del campione: L'applicazione di una pressione monoassiale limita le dimensioni e la forma dei campioni, rendendola meno versatile per le applicazioni industriali.

- Problemi di uniformità: Il raggiungimento di una distribuzione uniforme del riscaldamento e della pressione può essere difficile, soprattutto per i campioni più grandi.

Pressatura isostatica a caldo (HIP)

L'HIP è una tecnica più avanzata che applica una pressione isostatica in un ambiente pressurizzato con gas, in genere argon. Questo metodo offre diversi vantaggi:

- Alta densificazione: L'HIP consente di ottenere componenti di forma quasi netta con un'elevata densità e proprietà meccaniche eccellenti.

- Versatilità: È adatto a un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi.

- Distribuzione uniforme della pressione: La pressione isostatica garantisce una distribuzione uniforme, che porta a risultati costanti.

Tuttavia, l'HIP presenta anche degli svantaggi:

- Alti costi di capitale: Le attrezzature necessarie per l'HIP sono costose, il che può costituire un ostacolo per i piccoli produttori.

- Lunghi tempi di ciclo: Come lo stampaggio a caldo, l'HIP comporta lunghi tempi di ciclo, che possono influire sui ritmi di produzione.

- Impostazione complessa: Il processo richiede un'impostazione e un monitoraggio accurati, che aumentano la complessità delle operazioni.

Sinterizzazione al plasma scintillante (SPS)

L'SPS è una tecnica di sinterizzazione assistita dal campo che combina i vantaggi dello stampaggio a caldo e dell'HIP, attenuandone i limiti. Le caratteristiche principali di SPS sono:

- Sinterizzazione rapida: SPS può raggiungere la densificazione in pochi minuti, riducendo significativamente i tempi di produzione. La velocità di riscaldamento può raggiungere i 500°C/min, rendendolo uno dei metodi di sinterizzazione più veloci.

- Sinterizzazione a grana fine: Il riscaldamento rapido inibisce la crescita dei grani, consentendo la produzione di materiali nanocristallini e un controllo preciso della microstruttura.

- Ampio intervallo di temperatura: L'SPS può operare da basse temperature fino a 2300°C, rendendolo versatile per una varietà di materiali.

- Controllo della densità: L'SPS consente un facile controllo della densità, da corpi sinterizzati porosi a corpi sinterizzati completamente densi.

- Sinterizzazione a gradiente di temperatura: La possibilità di creare gradienti di temperatura all'interno dello stampo consente la sinterizzazione simultanea di materiali con punti di fusione diversi, utili per i materiali a gradazione funzionale.

Vantaggi dell'SPS rispetto ai metodi tradizionali

- Efficienza: I tempi di sinterizzazione rapidi dell'SPS aumentano significativamente l'efficienza produttiva, riducendo il consumo energetico e i costi.

- Versatilità: L'SPS è adatto a un'ampia gamma di materiali, compresi quelli difficili da sinterizzare con i metodi tradizionali.

- Controllo della microstruttura: La capacità di controllare le microstrutture su scala nanometrica rende la SPS ideale per materiali avanzati con proprietà personalizzate.

- Costo-efficacia: Sebbene le apparecchiature SPS abbiano un costo iniziale più elevato, i tempi di ciclo e il consumo energetico ridotti le rendono più convenienti nel lungo periodo.

- Vantaggi ambientali: I tempi di lavorazione più brevi e il minor consumo energetico contribuiscono alla sostenibilità ambientale.

In conclusione, anche se i metodi di sinterizzazione tradizionali, come la pressatura a caldo e l'HIP, hanno i loro meriti, l'SPS offre un'alternativa convincente grazie alla rapidità di lavorazione, alla versatilità e alla capacità di produrre materiali avanzati di alta qualità. Per i produttori che desiderano migliorare le proprie capacità produttive, SPS rappresenta un significativo salto tecnologico.

Tendenze future e innovazioni nella tecnologia SPS

La tecnologia di sinterizzazione al plasma di scintilla (SPS) è emersa come un approccio trasformativo nella scienza dei materiali, offrendo capacità di sinterizzazione e densificazione rapida, in particolare per i materiali refrattari, le fasi metastabili e i nanomateriali. Mentre le industrie continuano a esplorare e integrare la tecnologia SPS, diverse tendenze emergenti e potenziali sviluppi futuri sono destinati ad avere un impatto significativo su vari settori e a far progredire il campo della scienza dei materiali.

Progressi nella sintesi dei materiali

Uno degli aspetti più promettenti della tecnologia SPS è la sua capacità di sintetizzare polveri e materiali sfusi difficili da ottenere con i metodi tradizionali. Ad esempio, la tecnologia SPS è stata utilizzata per produrre polveri di materiale ZrC ad altissima temperatura, ottenendo ZrC cubico altamente puro con una dimensione dei grani di circa 100 nm. Questa capacità apre nuove strade per la creazione di materiali avanzati con proprietà uniche, che possono essere applicati nel settore aerospaziale, elettronico e in altre industrie high-tech.

Tecniche di giunzione dei materiali migliorate

La tecnologia SPS sta rivoluzionando anche le tecniche di giunzione (saldatura) dei materiali. I metodi tradizionali spesso hanno difficoltà con le connessioni ceramica-ceramica e ceramica-metallo, soprattutto senza uno strato intermedio. SPS consente l'incollaggio diretto attraverso l'autodiffusione, un processo notevolmente potenziato dal campo elettrico. Ad esempio, le connessioni SiC/SiC sono state realizzate con successo in condizioni di 1900°C, 5 minuti e 3,5 MPa, con una resistenza dei giunti di 260 MPa. Questo progresso è fondamentale per i componenti ingegneristici in settori come quello automobilistico, aerospaziale ed energetico.

Industrializzazione e scalabilità

L'applicazione industriale della tecnologia SPS sta guadagnando slancio, in particolare in Giappone, dove viene utilizzata per produrre materiali magnetici, leghe dure e materiali funzionali a gradiente. Aziende come Ohta Seiki hanno raggiunto la produzione di massa di materiali superduri al 100% di WC utilizzando SPS, fornendo oltre 40 produttori a livello globale. Si prevede che questa tendenza all'industrializzazione continui, con un numero sempre maggiore di Paesi che adotteranno gli SPS per la produzione su larga scala, migliorando l'efficienza e riducendo i costi.

Diversificazione delle forme sinterizzate

Attualmente, l'SPS produce principalmente campioni cilindrici semplici a causa delle limitazioni dei meccanismi di sinterizzazione e degli stampi in grafite. Tuttavia, gli sviluppi futuri mirano a superare questi vincoli, consentendo la creazione di pezzi di forma complessa. Questa diversificazione amplierà l'applicabilità della tecnologia SPS, rendendola adatta a una gamma più ampia di esigenze ingegneristiche e produttive.

Integrazione con altre tecnologie

L'integrazione di SPS con altre tecnologie avanzate, come la fabbricazione additiva e le nanotecnologie, è un'altra frontiera interessante. Questa sinergia potrebbe portare allo sviluppo di processi di produzione ibridi, che combinano la precisione della produzione additiva con le capacità di densificazione dell'SPS. Questi progressi potrebbero rivoluzionare il modo in cui i materiali vengono progettati e prodotti, portando a proprietà e funzionalità dei materiali senza precedenti.

Considerazioni ambientali ed energetiche

L'efficienza energetica e il rispetto per l'ambiente della tecnologia SPS la rendono un'opzione interessante per la produzione sostenibile. Riducendo i tempi e le temperature di sinterizzazione, SPS riduce significativamente il consumo energetico e l'impronta di carbonio. Poiché le industrie globali danno sempre più priorità alla sostenibilità, l'adozione della tecnologia SPS è destinata ad aumentare, contribuendo a un futuro più verde e sostenibile.

Conclusioni

Il futuro della tecnologia SPS è ricco di potenzialità, grazie ai progressi nella sintesi dei materiali, alle tecniche di giunzione migliorate, alla scalabilità industriale, alla diversificazione delle forme, all'integrazione tecnologica e alle considerazioni ambientali. Con l'approfondimento della ricerca e dello sviluppo, la tecnologia SPS giocherà senza dubbio un ruolo fondamentale nel plasmare il futuro della scienza dei materiali, offrendo soluzioni innovative in vari settori e aprendo la strada a nuove possibilità di materiali.

Conclusioni: L'impatto delle SPS sulla scienza dei materiali

In conclusione,i forni per la sinterizzazione al plasma di scintilla (SPS) rappresentano un salto rivoluzionario nella scienza dei materiali, offrendo velocità, efficienza e precisione senza precedenti nel processo di sinterizzazione. Sfruttando correnti pulsate ad alta energia, l'SPS non solo accelera la sinterizzazione dei materiali, ma ne migliora anche la qualità e la funzionalità. Dai materiali nanofasici agli impianti medici, le applicazioni dell'SPS sono vaste e varie, a dimostrazione della sua versatilità e del suo impatto in diversi settori. Guardando al futuro, la continua evoluzione della tecnologia SPS promette di innovare ulteriormente la lavorazione e la produzione dei materiali, consolidando il suo ruolo di pietra miliare nel progresso della scienza dei materiali.

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

- Comprendere gli elettrodi di riferimento al calomelano saturo: Composizione, usi e considerazioni

- Un'analisi approfondita della tecnologia di pressatura a caldo e delle sue applicazioni