Fusione ad arco

Concetto e classificazione

La fusione in forno elettrico ad arco rappresenta una tecnica metallurgica elettrotermica avanzata, che sfrutta l'energia elettrica per generare un arco elettrico che funge da fonte primaria di calore. Questo metodo è fondamentale in laboratorio per la precisione e il controllo del processo di fusione. La classificazione della fusione con forno elettrico ad arco si basa principalmente su due metodi di riscaldamento distinti: riscaldamento diretto e indiretto.

Nel riscaldamento diretto, l'arco elettrico si stabilisce tra l'elettrodo e la carica metallica, trasferendo efficacemente l'energia elettrica in energia termica che riscalda direttamente il materiale. Questo metodo è ulteriormente suddiviso in riscaldamento diretto non sottovuoto e fusione ad arco sottovuoto ad autoconsumo, ciascuno dei quali si adatta a specifici requisiti metallurgici e proprietà del materiale.

Il riscaldamento indiretto, invece, utilizza un arco elettrico generato tra due elettrodi di grafite, che riscalda indirettamente la carica metallica. Questo approccio è particolarmente vantaggioso per i materiali che richiedono una distribuzione del calore più controllata e uniforme, riducendo al minimo il rischio di contaminazione e garantendo una maggiore purezza del prodotto finale.

La scelta tra i metodi di riscaldamento diretto e indiretto è influenzata da vari fattori, tra cui il tipo di metallo da fondere, i livelli di purezza desiderati e le condizioni specifiche del laboratorio. Ogni metodo offre vantaggi unici ed è adatto a diverse applicazioni metallurgiche, evidenziando la versatilità e l'importanza strategica della fusione con forno elettrico ad arco nelle moderne pratiche di laboratorio.

Fusione ad arco a riscaldamento diretto

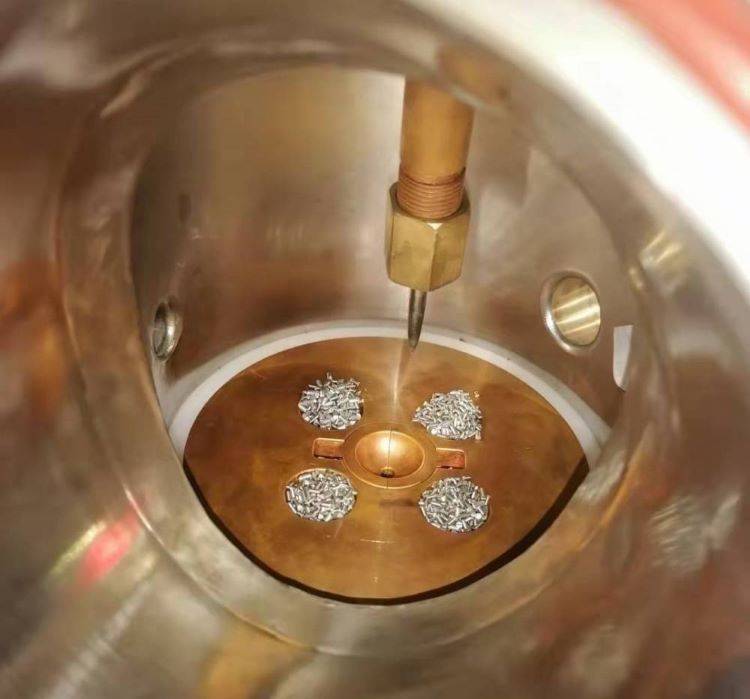

Nella fusione ad arco a riscaldamento diretto, l'arco viene generato tra l'elettrodo e la carica, riscaldando direttamente il materiale a temperature estremamente elevate, spesso superiori a 3000℃. Questo metodo si caratterizza per la sua efficienza e per il trasferimento diretto di calore al materiale, che accelera il processo di fusione. I componenti principali di un forno di fusione ad arco includono la saldatrice elettrica, che funziona come un grande trasformatore, convertendo la tensione standard (220V o 380V) in una bassa tensione ma ad alta corrente. Questa corrente elevata viene poi utilizzata per creare un arco attraverso il cortocircuito istantaneo dei poli positivo e negativo.

L'arco formato è un fenomeno di scarica autosufficiente, in grado di mantenere una combustione stabile senza bisogno di un'alta tensione per evitare che si spenga. Questa stabilità è fondamentale per una fusione costante ed efficiente. Quando è schermato da elettrodi, la tensione dell'arco può essere aumentata per accelerare il processo di fusione, anche se ciò comporta il rischio di ossidazione di elementi come carbonio, silicio e manganese.

Per la produzione ad arco su larga scala, in genere è necessaria una corrente più bassa, che riduce al minimo la perdita di calore e ottimizza l'efficienza energetica. Il processo può essere ulteriormente migliorato da un bagno profondo degli elettrodi, che assicura una fusione più completa e rapida della carica. Questo metodo è versatile, applicabile sia in ambienti non sotto vuoto che in condizioni di vuoto per la fusione ad arco in autoconsumo, offrendo flessibilità nelle impostazioni sperimentali e nelle applicazioni industriali.

Fusione ad arco a riscaldamento indiretto

Nella fusione ad arco a riscaldamento indiretto, il processo prevede la generazione di un arco elettrico tra due elettrodi di grafite. A differenza dei metodi di riscaldamento diretto, in cui l'arco è direttamente a contatto con la carica, il riscaldamento indiretto si basa sul trasferimento di calore dall'arco alla carica attraverso la radiazione. Questa configurazione viene spesso definita forno ad arco elettrico indiretto.

L'arco elettrico, formato tra i due elettrodi, non entra in contatto diretto con il materiale da fondere. Il calore viene invece trasferito principalmente alla superficie superiore della carica per irraggiamento. Il calore irradiato attraversa quindi la carica, fondendola gradualmente dall'alto verso il basso. Questo metodo garantisce un riscaldamento uniforme della carica, anche se l'efficienza del trasferimento di calore può essere inferiore rispetto ai metodi di riscaldamento diretto.

L'uso di due elettrodi nel riscaldamento indiretto fornisce un ambiente controllato, che può essere vantaggioso per alcuni materiali sensibili al contatto diretto o al riscaldamento rapido. Questa configurazione consente anche un migliore controllo del processo di fusione, rendendolo adatto ad applicazioni in cui il controllo preciso della temperatura e l'uniformità della fusione sono fondamentali.

| Aspetto | Dettagli |

|---|---|

| Configurazione degli elettrodi | Per generare l'arco vengono utilizzati due elettrodi di grafite. |

| Meccanismo di trasferimento del calore | Il calore viene trasferito per irraggiamento dall'arco alla superficie della carica. |

| Vantaggi | Fornisce un riscaldamento controllato, adatto a materiali sensibili. |

| Svantaggi | Minore efficienza nel trasferimento del calore rispetto ai metodi di riscaldamento diretto. |

La fusione ad arco con riscaldamento indiretto è particolarmente vantaggiosa negli scenari in cui è fondamentale mantenere l'integrità e la purezza del materiale, come ad esempio nella fusione di alcune leghe o metalli reattivi.

Sequenza di fusione

La sequenza di fusione in laboratorio è un processo meticoloso che richiede un'attenta considerazione di diversi fattori critici. Questi fattori includono le caratteristiche di fusione dei metalli refrattari, l'ossidabilità dei materiali, il potenziale di evaporazione e la densità delle sostanze coinvolte.

Fusione dei metalli refrattari

I metalli refrattari, come il tungsteno e il molibdeno, pongono sfide uniche a causa dei loro elevati punti di fusione. Il processo di fusione deve garantire un controllo preciso della temperatura per evitare il surriscaldamento o il surriscaldamento, che possono compromettere l'integrità del materiale.

Ossidabilità

L'ossidabilità dei materiali da fondere è un altro fattore cruciale. Alcuni metalli sono altamente reattivi con l'ossigeno, il che può portare alla formazione di ossidi che possono contaminare la fusione. Per ridurre al minimo l'ossidazione e mantenere la purezza del prodotto finale si ricorre spesso a tecniche come la fusione sotto vuoto.

Evaporazione

L'evaporazione durante il processo di fusione può comportare una perdita significativa di materiale e può anche influire sulla composizione della massa fusa. Per attenuare questo fenomeno, si utilizzano metodi come il vuoto o gli ambienti con gas inerte per creare condizioni che riducano il tasso di evaporazione.

Densità

La densità dei materiali da fondere può influenzare il flusso e la miscelazione della fusione. Ad esempio, nella fusione a induzione, l'effetto di agitazione elettromagnetica può essere regolato in base alla densità dei materiali per garantire l'omogeneità e prevenire la segregazione.

In sintesi, la sequenza di fusione è un processo complesso che richiede una comprensione approfondita e una gestione attenta di questi fattori per ottenere risultati di successo e di alta qualità.

Fusione a induzione

Concetto e principi

La fusione a induzione sotto vuoto (VIM) impiega l'induzione elettromagnetica per riscaldare la carica in condizioni di vuoto. Questa tecnica sfrutta i principi del riscaldamento a induzione e l'ambiente controllato del vuoto per ottenere una fusione precisa.

-

Riscaldamento a induzione: Il processo prevede la generazione di un campo magnetico alternato all'interno di una bobina, che induce correnti parassite nel materiale conduttivo da fondere. Queste correnti generano calore direttamente all'interno del materiale, portandolo alla fusione. Questo metodo garantisce un riscaldamento efficiente e localizzato, riducendo al minimo la perdita di energia e migliorando il controllo del processo di fusione.

-

Ambiente sotto vuoto: Il funzionamento in condizioni di vuoto è fondamentale per il VIM. Un ambiente sotto vuoto elimina i gas atmosferici, che possono causare ossidazione e contaminazione. Questo è particolarmente vantaggioso per la fusione di metalli e leghe reattivi, in quanto garantisce un'elevata purezza e previene reazioni chimiche indesiderate. Il vuoto contribuisce anche a ridurre il punto di ebollizione dei materiali, facilitando la fusione di metalli con elevate pressioni di vapore.

La combinazione di questi principi consente alla VIM di ottenere fusioni di alta qualità con una contaminazione minima, rendendola il metodo preferito per la produzione di leghe di elevata purezza e metalli speciali.

Caratteristiche della fusione a induzione

La fusione a induzione vanta diverse caratteristiche distintive che la differenziano da altri metodi di fusione.Il riscaldamento a induzione elettromagnetica è la pietra miliare di questa tecnica, in cui una corrente alternata che scorre attraverso una bobina genera un campo magnetico che induce correnti all'interno della carica metallica, riscaldandola. Questo metodo garantisce un riscaldamento efficiente e localizzato, riducendo al minimo la perdita di energia e migliorando il controllo del processo di fusione.

Un'altra caratteristica degna di nota èl'agitazione elettromagnetica. Questo fenomeno si verifica quando le correnti indotte nel metallo fuso creano i propri campi magnetici, portando a un movimento circolatorio all'interno del bagno di fusione. Questa azione di agitazione è utile per promuovere l'omogeneità della composizione della lega, favorendo la distribuzione uniforme degli elementi e la rimozione delle impurità.

Lasuperficie ridotta del bagno di fusione è un'altra caratteristica che contribuisce all'efficienza e alla pulizia della fusione a induzione. Contenendo il metallo fuso in uno spazio ristretto, il processo riduce l'esposizione del metallo fuso all'atmosfera, minimizzando così l'ossidazione e altre forme di contaminazione. Questo aspetto è particolarmente vantaggioso nella produzione di leghe di elevata purezza e di metalli reattivi.

Infine, la fusione a induzione si caratterizza per la suarispetto dell'ambiente. Il processo genera meno inquinamento rispetto ai metodi di fusione tradizionali, poiché opera in condizioni controllate e con emissioni minime. L'uso di forni a induzione avanzati, dotati di conversione di frequenza IGBT a stato solido e di meccanismi di protezione completi, aumenta ulteriormente la sostenibilità ambientale di questa tecnica. Questi forni sono progettati con caratteristiche quali la protezione da sovracorrenti, la protezione da mancanza d'acqua, la protezione da surriscaldamento e altro ancora, garantendo non solo l'affidabilità dell'apparecchiatura ma anche la sua conformità agli standard ambientali.

Fasi del processo

Il processo di fusione a induzione è una sequenza meticolosamente orchestrata di fasi, ognuna delle quali svolge un ruolo cruciale nel garantire la qualità e la purezza del prodotto finale. Il processo può essere suddiviso in quattro fasi principali: carica, fusione, raffinazione e colata.

-

Carica: Questa fase iniziale prevede il caricamento delle materie prime, o carica, nel forno a induzione. La scelta dei materiali di carica è fondamentale, poiché influisce direttamente sulla composizione e sulla qualità del metallo fuso. I materiali sono solitamente pre-pesati e premiscelati per garantire la coerenza.

-

Fusione: Una volta posizionata la carica, le bobine di induzione generano un campo magnetico che induce correnti all'interno della carica, provocandone il riscaldamento e la fusione. Questa fase è caratterizzata dall'agitazione elettromagnetica, che aiuta a omogeneizzare il metallo fuso e a promuovere un riscaldamento uniforme.

-

Raffinazione: Dopo la fusione, il metallo viene sottoposto a un processo di raffinazione per rimuovere le impurità. Questo processo può comprendere varie tecniche come la disossidazione, la desolforazione e il degassamento. L'ambiente sottovuoto del forno a induzione favorisce questo processo, riducendo al minimo la presenza di gas atmosferici che potrebbero introdurre impurità.

-

Versamento: La fase finale prevede il versamento del metallo fuso raffinato in stampi o lingottiere. Il processo di colata deve essere attentamente controllato per evitare contaminazioni e garantire la corretta solidificazione del metallo. La scelta della temperatura e della velocità di colata è fondamentale per evitare difetti come porosità o ritiro.

Ognuna di queste fasi è gestita meticolosamente per garantire che il prodotto finale soddisfi le specifiche di purezza, composizione e proprietà meccaniche richieste.

Selezione del crogiolo

La scelta del crogiolo giusto è un processo meticoloso che richiede un'attenta considerazione di vari fattori per garantire sia la prevenzione della contaminazione che la stabilità termica. Il crogiolo moderno è un sofisticato materiale composito, composto principalmente da grafite, che sfrutta il suo esclusivo allineamento strutturale e la composizione del materiale per soddisfare i severi requisiti di prestazione richiesti dalle diverse applicazioni.

I crogioli sono disponibili in una vasta gamma di dimensioni, forme e configurazioni, per soddisfare un'ampia gamma di esigenze industriali. Possono essere piccoli come tazze da tè o capienti come contenitori in grado di contenere diverse tonnellate di metallo. La loro versatilità progettuale consente di fissarli all'interno della struttura di un forno o di progettarli in modo da poterli rimuovere facilmente per le operazioni di versamento. I crogioli sono parte integrante di vari tipi di forni, tra cui quelli a combustibile, a resistenza elettrica e a induzione, e sono spesso dotati o meno di beccucci di versamento, a seconda dei requisiti operativi specifici.

Il processo di selezione è ulteriormente complicato dalla moltitudine di caratteristiche prestazionali che i crogioli presentano. Ogni applicazione presenta un insieme unico di parametri di temperatura, chimici e fisici che definiscono i limiti operativi entro i quali il crogiolo deve funzionare efficacemente. Ad esempio, il crogiolo utilizzato in un forno a induzione deve resistere alle forze elettromagnetiche, mentre quelli utilizzati nei forni a combustibile devono sopportare l'esposizione termica diretta.

Data l'ampia gamma di tipi di crogioli e materiali disponibili, la scelta del crogiolo ottimale per un'operazione specifica è un compito complesso e personalizzato. Il processo di selezione deve essere adattato alla combinazione unica di forni, leghe, trattamenti metallurgici e modalità di colata utilizzati in ogni impianto. Questa personalizzazione garantisce che il crogiolo fornisca le massime prestazioni, ottimizzando così l'efficienza e l'affidabilità complessive del processo di fusione dei metalli.

In sintesi, la selezione di un crogiolo non è solo una questione di scelta di un contenitore per il metallo fuso; è una decisione critica che influisce sulla qualità, sulla sicurezza e sull'efficienza dell'intera operazione di fusione. Pertanto, è indispensabile che i fonditori di metalli e i fornitori di crogioli collaborino strettamente per garantire che il crogiolo scelto soddisfi tutti i requisiti specifici dell'applicazione.

Fusione in sospensione

Concetto e vantaggi

La tecnologia della fusione in sospensione rappresenta un significativo progresso nei metodi di fusione di laboratorio, in particolare per ottenere un'elevata purezza e omogeneità dei materiali fusi. Questa tecnica prevede il mantenimento del materiale fuso in uno stato di sospensione o quasi-sospensione, fattore critico per evitare la contaminazione del crogiolo. Eliminando il contatto diretto tra il materiale fuso e il crogiolo, la fusione in sospensione riduce significativamente il rischio di impurità nella fusione.

Questo metodo è particolarmente vantaggioso per i materiali altamente sensibili alla contaminazione, come i metalli attivi, i metalli ad alta purezza, le leghe precise e i metalli ad alto punto di fusione. L'assenza di un crogiolo tradizionale non solo aumenta la purezza, ma consente anche un migliore controllo del processo di fusione, con risultati più uniformi e coerenti. La capacità di mantenere il materiale fuso in uno stato di sospensione facilita inoltre una migliore distribuzione del calore e riduce la probabilità di surriscaldamento localizzato, che potrebbe altrimenti portare a difetti o incongruenze nel prodotto finale.

In sintesi, la fusione in sospensione offre una serie di vantaggi unici che la rendono uno strumento prezioso in laboratorio, in particolare per le applicazioni che richiedono la massima purezza e omogeneità del prodotto finale.

Fusione a induzione in sospensione totale

La fusione a induzione in sospensione totale è una tecnica sofisticata che prevede la fusione di materiali in uno stato completamente sospeso senza l'uso di un crogiolo tradizionale. Questo metodo sfrutta i principi dell'induzione elettromagnetica per creare un campo magnetico che sospende e riscalda il materiale contemporaneamente. L'assenza di un crogiolo elimina il rischio di contaminazione da parte dei materiali del crogiolo, garantendo così la massima purezza e omogeneità del metallo fuso.

Questa tecnica è particolarmente vantaggiosa per la fusione di metalli e leghe di elevata purezza, nonché di metalli reattivi e suscettibili di contaminazione. Il campo elettromagnetico non solo sospende il materiale, ma induce anche un effetto di agitazione che favorisce un riscaldamento uniforme e previene il surriscaldamento localizzato. Il risultato è una fusione più controllata e omogenea, fondamentale per le applicazioni che richiedono composizioni chimiche precise.

Il processo prevede in genere diverse fasi: il caricamento iniziale del materiale nella bobina di induzione, seguito dall'applicazione del campo elettromagnetico per indurre la fusione e, infine, dal versamento controllato del materiale fuso. L'intero processo è condotto in un ambiente sotto vuoto o con gas inerte per evitare l'ossidazione e altre reazioni atmosferiche.

La fusione a induzione in sospensione totale rappresenta un progresso significativo nelle tecniche metallurgiche, in quanto offre un controllo e una purezza senza precedenti nel processo di fusione. Le sue applicazioni si estendono a diversi settori industriali, tra cui quello aerospaziale, elettronico e delle leghe speciali, dove l'elevata purezza e il controllo preciso sono fondamentali.

Fusione a induzione in crogiolo freddo

La fusione a induzione in crogiolo freddo (CCIM) è una tecnica sofisticata che impiega un crogiolo di rame raffreddato ad acqua all'interno di un campo elettromagnetico alternato per fondere i metalli. Questo metodo è particolarmente vantaggioso per la sua capacità di prevenire la contaminazione, che è fondamentale per i materiali di elevata purezza.

Il crogiolo di rame raffreddato ad acqua, spesso chiamato "crogiolo freddo", è progettato per rimanere freddo nonostante l'intenso calore generato dal campo elettromagnetico. Questo meccanismo di raffreddamento garantisce che il crogiolo stesso non diventi una fonte di contaminazione, un problema significativo nei metodi di fusione tradizionali.

Il campo elettromagnetico alternato è generato da bobine di induzione che circondano il crogiolo. Questo campo induce correnti parassite all'interno della carica metallica, che a sua volta genera calore attraverso la resistenza. Il processo è altamente efficiente e consente un controllo preciso delle condizioni di fusione, rendendolo ideale per i materiali che richiedono una manipolazione accurata per mantenere purezza e omogeneità.

Uno dei vantaggi principali del CCIM è la sua capacità di fondere metalli reattivi e di elevata purezza senza introdurre impurità dal materiale del crogiolo. Ciò lo rende particolarmente utile nelle applicazioni in cui la contaminazione è un problema critico, come nella produzione di leghe e materiali avanzati per l'industria aerospaziale ed elettronica.

In sintesi, la fusione a induzione in crogiolo freddo sfrutta una tecnologia avanzata per fornire un ambiente di fusione privo di contaminazione, rendendola uno strumento indispensabile nella ricerca di metalli e leghe di elevata purezza.

Applicazioni

La tecnologia di fusione in sospensione è particolarmente vantaggiosa in diverse applicazioni specializzate grazie al suo metodo unico di mantenere il materiale fuso in uno stato di sospensione o quasi-sospensione. Questo metodo elimina efficacemente la contaminazione del crogiolo, garantendo così il raggiungimento di un'elevata purezza e omogeneità del prodotto finale.

Una delle applicazioni principali della fusione in sospensione è la lavorazione dimetalli attivi. Questi metalli, altamente reattivi con l'ossigeno e altri gas atmosferici, richiedono un ambiente in cui possano essere fusi senza essere esposti a contaminanti. La fusione in sospensione offre questo tipo di ambiente e rappresenta la scelta ideale per metalli come il titanio e lo zirconio.

Un'altra applicazione significativa è la produzione dimetalli ad alta purezza. L'assenza di materiali di crogiolo nella fusione in sospensione significa che non c'è il rischio di lisciviazione delle impurità nella fusione, il che è fondamentale per le applicazioni in cui anche tracce di contaminazione possono essere dannose. Ciò la rende adatta ai metalli utilizzati nella produzione di semiconduttori e in altre industrie ad alta tecnologia.

La fusione in sospensione viene impiegata anche per la creazione dileghe precise. L'ambiente controllato e la capacità di mantenere una fusione omogenea senza contaminazioni esterne consentono un controllo preciso della composizione della lega, essenziale per creare leghe con proprietà meccaniche e chimiche specifiche.

Infine, questa tecnica è inestimabile per imetalli ad alto punto di fusione. La capacità di fondere questi metalli senza la necessità di un crogiolo tradizionale, che potrebbe non sopportare le alte temperature richieste, garantisce che il processo di fusione possa essere condotto in modo efficiente e sicuro. Metalli come il tungsteno e il tantalio, che hanno punti di fusione estremamente elevati, traggono grandi vantaggi da questo metodo.

In sintesi, la fusione in sospensione è una tecnica versatile e potente, particolarmente adatta per i materiali che richiedono un'elevata purezza, un controllo preciso e la capacità di resistere a temperature estreme.

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

Articoli correlati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Forno fusorio a induzione sottovuoto vs forno fusorio ad arco: la scelta dell'apparecchiatura giusta per il vostro processo

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi