Cos'è la pressatura isostatica a caldo

La pressatura isostatica a caldo è un processo versatile che può essere utilizzato su un'ampia gamma di materiali, tra cui metalli, ceramiche e polimeri. Viene spesso utilizzata per migliorare le proprietà dei materiali da utilizzare in varie applicazioni, come quelle aerospaziali, automobilistiche e mediche.

Uno dei vantaggi dell'HIP è la sua capacità di comprimere uniformemente i materiali, ottenendo una struttura più densa e omogenea. Ciò può migliorare la resistenza e le prestazioni del materiale in varie applicazioni. Inoltre, l'HIP può essere utilizzato anche per riparare i difetti dei materiali solidi, come pori, vuoti e crepe.

Ciò può contribuire a migliorare la qualità complessiva e l'affidabilità del materiale. Altri vantaggi dell'HIP sono la capacità di produrre forme complesse e di migliorare la finitura superficiale dei materiali.

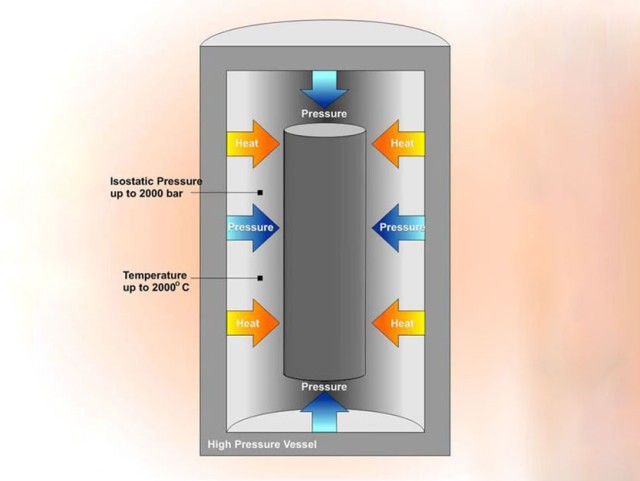

È simile al processo di pressatura a caldo, ma si differenzia per il fatto che la pressione del gas è distribuita uniformemente in tutte le direzioni del materiale durante l'HIP, garantendo che le proprietà nelle diverse direzioni del materiale siano uguali.

Vantaggi

Resistenza uniforme

L'applicazione uniforme della pressione durante la pressatura isostatica a caldo (HIP) determina una resistenza uniforme in tutte le direzioni del materiale. Ciò è in contrasto con altri processi di produzione in cui il materiale può essere più forte in alcune direzioni rispetto ad altre.

La resistenza uniforme dei materiali lavorati tramite HIP può essere vantaggiosa nelle applicazioni in cui il materiale sarà sottoposto a sollecitazioni o sforzi da più direzioni. Inoltre, la resistenza uniforme dei materiali lavorati con HIP può anche migliorare le prestazioni generali e l'affidabilità del materiale in varie applicazioni.

Miglioramento delle proprietà meccaniche

Uno dei vantaggi della pressatura isostatica a caldo (HIP) è il miglioramento delle proprietà meccaniche dei materiali sottoposti al processo. Queste proprietà includono la duttilità, che è la capacità di un materiale di deformarsi sotto sforzo senza rompersi, e la resistenza, che è la capacità di un materiale di resistere alle forze applicate.

Il miglioramento di queste proprietà può essere attribuito al fatto che l'HIP è in grado di eliminare difetti come pori, vuoti e crepe nel materiale, che possono indebolire la struttura complessiva del materiale.

Inoltre, l'applicazione uniforme della pressione durante l'HIP può migliorare la microstruttura complessiva del materiale, rendendolo più resistente e duttile.

Queste proprietà meccaniche migliorate possono essere vantaggiose in una serie di applicazioni in cui il materiale è sottoposto a sollecitazioni o sforzi.

Migliorare la resistenza alla corrosione

La pressatura isostatica a caldo (HIP) può migliorare la resistenza alla corrosione dei materiali, contribuendo a prolungarne la durata. La corrosione è il degrado di un materiale dovuto alle reazioni chimiche con l'ambiente circostante e può ridurre significativamente la resistenza e le prestazioni di un materiale nel tempo.

Eliminando i difetti e migliorando la microstruttura del materiale attraverso l'HIP, il materiale diventa più resistente alla corrosione e può sopportare gli effetti dell'ambiente per un periodo di tempo più lungo. Ciò può essere particolarmente vantaggioso nelle applicazioni in cui il materiale è esposto a condizioni corrosive, come nell'industria aerospaziale o automobilistica.

Conveniente

La pressatura isostatica a caldo (HIP) è un processo economicamente vantaggioso per migliorare le proprietà dei materiali. Uno dei motivi è che il processo produce materiali di alta qualità con densità, resistenza e microstruttura migliorate. Ciò può ridurre la necessità di costosi test di garanzia della qualità, in quanto i materiali prodotti tramite HIP sono spesso di qualità superiore rispetto a quelli prodotti con altri metodi di produzione.

Inoltre, la maggiore durata dei materiali lavorati con l'HIP può contribuire a ridurre i costi, riducendo la necessità di sostituire frequentemente i materiali. In generale, il rapporto costo-efficacia dell'HIP lo rende un'opzione interessante per una varietà di industrie che cercano di migliorare le proprietà dei materiali in modo economico.

Microstruttura migliorata

La pressatura isostatica a caldo (HIP) può migliorare significativamente la microstruttura dei materiali. Uno dei vantaggi della HIP è la capacità di produrre una microstruttura omogenea, in cui la struttura del materiale è uniforme.

Ciò può essere utile per migliorare la resistenza e le prestazioni complessive del materiale. Inoltre, l'HIP può anche produrre grani fini e non segregati, che possono migliorare ulteriormente la resistenza e la duttilità del materiale.

Il miglioramento della microstruttura dei materiali lavorati tramite HIP può essere vantaggioso in una serie di applicazioni in cui il materiale è sottoposto a sollecitazioni o sforzi.

La capacità dell'HIP di migliorare la microstruttura dei materiali è uno dei vantaggi principali di questo processo produttivo.

Ulteriori vantaggi

Oltre a quelli già citati, la pressatura isostatica a caldo (HIP) offre numerosi altri vantaggi:

Miglioramento della finitura superficiale: la HIP può produrre una finitura superficiale più liscia e uniforme sui materiali rispetto ad altri processi. Ciò può essere vantaggioso in applicazioni in cui la finitura superficiale del materiale è fondamentale, come nell'industria aerospaziale e automobilistica.

Miglioramento dell'accuratezza dimensionale: l'HIP può contribuire a migliorare l'accuratezza dimensionale dei materiali, rendendoli più precisi e coerenti nella forma e nelle dimensioni. Ciò può essere importante in applicazioni che richiedono tolleranze precise.

In generale, la pressatura isostatica a caldo è uno strumento versatile e prezioso per migliorare le proprietà dei materiali e presenta un'ampia gamma di vantaggi che la rendono un processo produttivo importante in diversi settori.

Le applicazioni

La pressatura isostatica a caldo (HIP) viene utilizzata per migliorare la densità, la resistenza e la microstruttura dei materiali attraverso l'applicazione di alte temperature e pressioni. Si tratta di un processo versatile che può essere utilizzato su un'ampia gamma di materiali, tra cui metalli, ceramiche e polimeri, e ha una varietà di applicazioni in diversi settori. Alcune delle applicazioni più comuni dell'HIP sono:

Fabbricazione di bersagli per sputtering

La pressatura isostatica a caldo (HIP) è uno strumento prezioso per la preparazione di target sputtering, utilizzati in diverse applicazioni, come la deposizione di film sottili e la produzione di semiconduttori.

L'HIP è un processo eccellente per la fabbricazione di bersagli sputtering, in quanto può migliorare significativamente la densità e ridurre la porosità del materiale, ottenendo un prodotto finale più omogeneo e di alta qualità.

Rispetto ad altri processi, come la pressatura a caldo convenzionale, l'HIP può spesso produrre risultati superiori grazie alla sua capacità di comprimere uniformemente il materiale ed eliminare i difetti. La migliore densità e omogeneità dei target di sputtering trattati con HIP può renderli più adatti all'uso in varie applicazioni di sputtering.

Medicina

La pressatura isostatica a caldo (HIP) è spesso utilizzata nell'industria medica per produrre getti di alta qualità per strumenti chirurgici e impianti medici, come tutori e protesi articolari.

Il processo è in grado di migliorare la densità e di eliminare la porosità dai materiali, ottenendo una struttura più omogenea e resistente.

La maggiore densità e omogeneità dei materiali trattati con HIP può contribuire a migliorare le prestazioni e l'affidabilità dei dispositivi medici, rendendoli più adatti all'uso in applicazioni mediche complesse. Inoltre, l'eliminazione della porosità può contribuire a migliorare la resistenza alla corrosione dei materiali, prolungandone la durata.

Aerospaziale

La pressatura isostatica a caldo (HIP) è spesso utilizzata nell'industria aerospaziale per migliorare la densità ed eliminare la porosità dalle fusioni utilizzate nei motori e nei componenti degli aerei. Il processo funziona comprimendo uniformemente il materiale ed eliminando eventuali gas o altre impurità presenti, ottenendo una struttura più densa e omogenea.

La maggiore densità dei getti lavorati con HIP può contribuire a migliorarne la resistenza e le prestazioni nelle applicazioni aerospaziali più impegnative. Inoltre, l'eliminazione della porosità può contribuire a migliorare la resistenza alla corrosione dei getti, prolungandone la durata e migliorandone l'affidabilità complessiva.

Incollaggio per diffusione

La pressatura isostatica a caldo (HIP) può essere utilizzata per unire materiali diversi attraverso un processo noto come incollaggio per diffusione. L'incollaggio per diffusione è un processo di saldatura allo stato solido in cui due materiali vengono uniti attraverso la diffusione di atomi nell'interfaccia tra i materiali.

L'HIP può essere utilizzato per facilitare questo processo applicando ai materiali temperature e pressioni elevate, che contribuiscono ad accelerare la diffusione degli atomi e a promuovere la formazione di un forte legame tra i materiali.

L'HIP può essere utilizzato per unire i materiali attraverso diverse tecniche, tra cui il cladding (l'applicazione di un sottile strato di materiale a un substrato) e la saldatura. Il processo può essere utilizzato per unire un'ampia gamma di materiali, tra cui metalli, ceramiche e polimeri.

Sinterizzazione

La sinterizzazione è un processo di produzione in cui un materiale viene consolidato riscaldandolo a una temperatura inferiore al suo punto di fusione, facendo sì che le particelle del materiale si leghino tra loro. Tuttavia, la sinterizzazione può spesso produrre materiali con vari gradi di porosità, che possono avere un impatto negativo sulla resistenza e sulle prestazioni.

La pressatura isostatica a caldo (HIP) è uno strumento utile per risolvere questo problema, in quanto il processo può aiutare a eliminare la porosità e migliorare la densità dei materiali sinterizzati. Di conseguenza, i materiali sinterizzati con l'HIP sono spesso più resistenti ed esteticamente più gradevoli di quelli prodotti con la sola sinterizzazione convenzionale.

Il miglioramento della densità e la riduzione della porosità dei materiali sinterizzati con il processo HIP possono renderli più adatti all'uso in una varietà di applicazioni, tra cui l'industria aerospaziale, automobilistica e medica.

Stampa 3D

La stampa 3D dei metalli sta diventando sempre più popolare come metodo di produzione e la combinazione della stampa 3D con la pressatura isostatica a caldo (HIP) può migliorare ulteriormente la qualità dei metalli prodotti. La stampa 3D è un processo in cui un materiale viene costruito strato per strato per creare un oggetto tridimensionale.

Quando la stampa 3D è combinata con l'HIP, il processo può contribuire a migliorare la densità, la resistenza e la microstruttura dei metalli prodotti, rendendoli più simili a quelli prodotti con metodi di produzione più convenzionali.

Le proprietà migliorate dei metalli stampati in 3D con il processo HIP possono renderli più adatti all'uso in una varietà di applicazioni, come nel settore aerospaziale, automobilistico e medico.

Come migliorare il grado di densificazione

Il grado di densificazione, ovvero la misura in cui un materiale diventa più denso, che si verifica durante la pressatura isostatica a caldo (HIP) può variare a seconda del materiale specifico che viene lavorato. Ci sono diversi fattori che possono influenzare il grado di densificazione in HIP, tra cui:

Temperatura

La temperatura è un fattore importante nella pressatura isostatica a caldo (HIP), in quanto può influenzare il grado di densificazione che si verifica durante il processo. In genere, le temperature più elevate comportano un maggior grado di densificazione. Tuttavia, è importante assicurarsi che la temperatura utilizzata per la HIP sia inferiore al punto di fusione del materiale da lavorare, poiché il superamento del punto di fusione può comportare la perdita di integrità del materiale.

L'intervallo di temperatura ideale per l'HIP è in genere compreso tra 1173 K e 2523 K, a seconda del materiale specifico e delle condizioni di lavorazione utilizzate. È importante controllare attentamente la temperatura durante la HIP per garantire risultati ottimali.

Il tempo

Anche il tempo di permanenza, ovvero il periodo di tempo in cui il materiale è sottoposto all'alta temperatura e alla pressione durante la pressatura isostatica a caldo (HIP), può influenzare il grado di densificazione che si verifica. Il tempo di permanenza necessario affinché un materiale sia densificato in modo appropriato può dipendere dallo spessore del materiale: i materiali più spessi richiedono generalmente un tempo di permanenza più lungo rispetto ai materiali più sottili.

Oltre allo spessore del materiale, il tempo di mantenimento può essere influenzato anche dal materiale specifico e dalle condizioni di lavorazione utilizzate. È importante controllare attentamente il tempo di mantenimento durante l'HIP per garantire risultati ottimali e raggiungere il grado di densificazione desiderato.

La pressione

La pressione è un fattore importante nella pressatura isostatica a caldo (HIP), poiché aiuta a comprimere uniformemente il materiale e a migliorarne la densità. L'intervallo di pressione ideale per l'HIP è in genere compreso tra 100 MPa e 200 MPa, a seconda del materiale specifico e delle condizioni di lavorazione utilizzate.

L'argon è spesso utilizzato come mezzo di pressione nella HIP, in quanto è un gas inerte che può aiutare a prevenire le reazioni tra il materiale e il mezzo di pressione.

Apparecchiatura di pressatura isostatica a caldo da laboratorio

Caratteristiche

Le apparecchiature per la pressatura isostatica a caldo da laboratorio (HIP) presentano diverse caratteristiche comuni:

- Recipiente ad alta pressione: Il recipiente ad alta pressione è il componente principale dell'apparecchiatura HIP, dove il materiale viene collocato e sottoposto a temperatura e pressione elevate durante il processo HIP. Il recipiente è generalmente realizzato in un materiale robusto e durevole, come l'acciaio inossidabile, ed è progettato per resistere alle alte pressioni e temperature utilizzate nel processo HIP.

- Sistema di controllo della temperatura: L'apparecchiatura HIP comprende un sistema di controllo della temperatura per regolare la temperatura del recipiente ad alta pressione. Questo sistema può essere composto da elementi riscaldanti, sensori di temperatura e un'unità di controllo per mantenere accuratamente la temperatura desiderata.

- Sistema di controllo della pressione: L'apparecchiatura HIP comprende anche un sistema di controllo della pressione per regolare la pressione applicata al materiale durante il processo HIP. Questo sistema può essere costituito da un manometro, da trasduttori di pressione e da un'unità di controllo per mantenere accuratamente la pressione desiderata.

- Sistema di alimentazione del gas: Il processo HIP prevede l'uso di un gas, come l'argon, per applicare la pressione al materiale. L'apparecchiatura HIP comprende un sistema di alimentazione del gas per fornire il gas al recipiente ad alta pressione e mantenere la pressione desiderata durante il processo HIP.

- Caratteristiche di sicurezza: L'apparecchiatura HIP da laboratorio comprende una serie di dispositivi di sicurezza per proteggere l'operatore e l'apparecchiatura durante il processo HIP. Queste possono includere valvole di scarico della pressione, interblocchi di sicurezza e schermature di protezione.

Come scegliere

Ci sono diversi fattori da considerare quando si sceglieattrezzature di laboratorio per la pressatura isostatica a caldo (HIP):

- Compatibilità dei materiali: L'apparecchiatura HIP deve essere compatibile con i materiali che si intende lavorare. Ciò include considerazioni quali il punto di fusione e la compatibilità chimica del materiale con l'apparecchiatura.

- Requisiti di processo: L'apparecchiatura HIP deve essere in grado di soddisfare i requisiti di processo specifici dell'applicazione, come la temperatura, la pressione e il tempo di mantenimento richiesti.

- Capacità dell'apparecchiatura: L'apparecchiatura HIP deve avere la capacità di adattarsi alle dimensioni e alla forma dei materiali che si intende trattare.

- Caratteristiche di sicurezza: È importante scegliere un'apparecchiatura HIP che includa una serie di funzioni di sicurezza per proteggere l'operatore e l'apparecchiatura durante il processo HIP.

- Budget: Considerate il vostro budget quando scegliete un'apparecchiatura HIP e cercate un equilibrio tra prezzo e prestazioni.

- Servizio e assistenza: Cercate apparecchiature HIP di produttori affidabili che offrano un buon servizio di assistenza e supporto, come assistenza tecnica e servizi di manutenzione.

In generale, è importante considerare attentamente questi fattori quando si sceglie un'apparecchiatura HIP per assicurarsi che sia adatta alle proprie esigenze e applicazioni specifiche.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Articoli correlati

- Esplorare le applicazioni della pressatura isostatica

- Applicazione completa della tecnologia di pressatura isostatica a freddo

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Fasi di funzionamento della pressa isostatica automatica