Introduzione alla tecnologia di pressatura isostatica a freddo

Definizione e meccanismo

La tecnologia di pressatura isostatica a freddo è un processo sofisticato che facilita la pressatura isostatica a temperatura ambiente. Questo metodo impiega gomma o plastica come materiale di stampo, che viene poi sottoposto a pressione tramite un mezzo liquido o elastomero. La pressione esercitata può raggiungere i 600MPa, garantendo una compressione uniforme in tutte le direzioni.

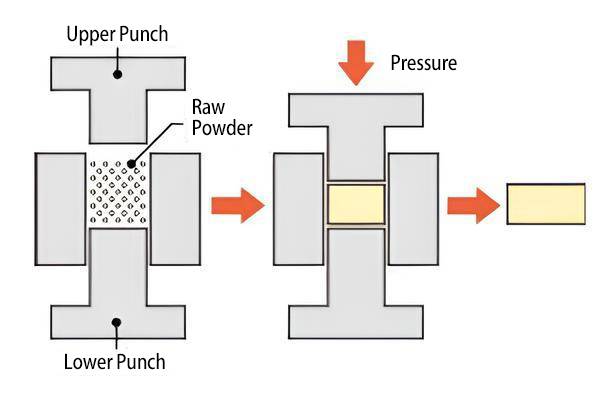

Il meccanismo della pressatura isostatica a freddo prevede che il materiale sia racchiuso in uno stampo flessibile, tipicamente in gomma o plastica. Lo stampo viene poi immerso in un recipiente a pressione riempito con un liquido o un elastomero. Quando viene applicata la pressione, il mezzo distribuisce uniformemente la forza, comprimendo il materiale da tutti i lati. Questo processo assicura che il materiale raggiunga una densità elevata e costante, rendendolo ideale per le applicazioni che richiedono un controllo preciso della forma e della densità.

I componenti chiave del sistema sono il recipiente di pressione, lo stampo flessibile e il mezzo di pressione. Il recipiente di pressione è progettato per resistere a pressioni elevate, garantendo sicurezza ed efficienza durante il processo di pressatura. Lo stampo flessibile, realizzato in materiali come la gomma o la plastica, consente di modellare geometrie complesse senza compromettere l'integrità del materiale. Il mezzo di pressione, liquido o elastomero, svolge un ruolo cruciale nel distribuire uniformemente la pressione, ottenendo così condizioni isostatiche.

Questa tecnologia è particolarmente vantaggiosa nei settori in cui il mantenimento della forma e della densità dei materiali è fondamentale. Supera i limiti dei metodi di pressatura tradizionali, che spesso provocano distorsioni della forma e densità inconsistenti. Garantendo una distribuzione uniforme della pressione, la tecnologia di pressatura isostatica a freddo consente di produrre componenti di alta qualità con un ritiro minimo e un eccellente controllo della forma.

Vantaggi della pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) offre diversi vantaggi che migliorano la qualità e l'efficienza del processo produttivo. Uno dei vantaggi più significativi è ladensità uniforme densità uniforme che si ottiene nelle lastre verdi. Questa uniformità garantisce che il materiale subisca un ritiro costante durante i processi successivi, come la sinterizzazione, che è fondamentale per mantenere l'accuratezza dimensionale e l'integrità strutturale. La distribuzione uniforme della pressione in tutte le parti del materiale è un fattore chiave per ottenere questa uniformità, in quanto elimina il potenziale di variazioni di densità che potrebbero portare a difetti o incoerenze nel prodotto finale.

Inoltre, il CIP migliora significativamentela resistenza verdeche si riferisce alla capacità del materiale di resistere alla manipolazione prima di essere completamente indurito. Un'elevata resistenza verde consente una sinterizzazione e una lavorazione più rapide, aumentando così il fatturato di produzione e riducendo i tempi di lavorazione complessivi. Questa resistenza facilita anche la manipolazione di forme e strutture delicate, rendendo più facile la produzione di geometrie complesse senza compromettere l'integrità del materiale.

Un altro vantaggio notevole è laresistenza uniforme uniforme conferita al prodotto. A differenza della pressatura uniassiale, il CIP fornisce proprietà più omogenee, consentendo una maggiore precisione nel controllo delle dimensioni del prodotto finito. Questa omogeneità è particolarmente vantaggiosa nei settori in cui le specifiche esatte sono fondamentali, come nella produzione di componenti di alta precisione per il settore aerospaziale o per i dispositivi medici.

Inoltre, il CIP offremaggiore flessibilità forma e dimensione del prodotto finito. Permette di creare rapporti di aspetto più lunghi, come pellet lunghi e sottili, che sono difficili da produrre con altri metodi di pressatura. Questa flessibilità si estende alla lavorazione di materiali con caratteristiche e forme diverse, ampliando ulteriormente la gamma di applicazioni per le quali il CIP è adatto.

Infine, la capacità della tecnologia di migliorare la compattazione della polvere porta a una maggiore densificazione, essenziale per ottenere materiali ad alte prestazioni. Questa migliore compattazione non solo migliora le proprietà meccaniche del materiale, ma riduce anche i tempi di ciclo, migliorando così la produttività complessiva.

Applicazioni nell'industria

Metallurgia delle polveri

La pressatura isostatica a freddo svolge un ruolo fondamentale nel campo della metallurgia delle polveri, in particolare nella produzione di componenti intricati e su larga scala. Questa tecnologia è fondamentale per la realizzazione di rulli in carburo cementato di forma complessa, essenziali per varie applicazioni industriali, tra cui la produzione di martelli superiori utilizzati nella produzione di diamanti artificiali. Il processo è anche in grado di gestire materiali in polvere con rapporti significativi tra altezza e diametro, garantendo una densità uniforme e una distorsione minima.

Nel contesto della metallurgia delle polveri, la pressatura isostatica a freddo non è solo una tecnica di produzione, ma una pietra miliare dell'ingegneria di precisione. Permette di creare materiali altrimenti irraggiungibili con i metodi tradizionali di fusione o formatura. Ad esempio, il carburo di tungsteno, un materiale rinomato per la sua durezza e resistenza all'usura, viene spesso prodotto con tecniche di metallurgia delle polveri. Queste tecniche prevedono l'unione di particelle di carburo di tungsteno con il cobalto, ottenendo un materiale indispensabile per gli utensili da taglio e per varie applicazioni industriali.

Inoltre, la versatilità della pressatura isostatica a freddo si estende alla fabbricazione di un'ampia gamma di componenti, tra cui filtri sinterizzati, cuscinetti porosi impregnati di olio e contatti elettrici. Il processo di sinterizzazione, che è parte integrante della metallurgia delle polveri, assicura che le particelle in polvere siano legate tra loro a temperature appena inferiori al punto di fusione del metallo primario. In questo modo si ottengono pezzi non solo molto precisi, ma anche con proprietà meccaniche superiori.

L'importanza della pressatura isostatica a freddo nella metallurgia delle polveri non può essere sopravvalutata. È un processo che si è evoluto con i progressi tecnologici, diventando il metodo preferito per la produzione di componenti critici come boccole, cuscinetti e ingranaggi. Eliminando la necessità di processi di produzione sottrattivi, non solo riduce gli sprechi di materiale, ma migliora anche l'efficacia dei costi del prodotto finale.

Lavorazione degli alimenti

Nel settore della lavorazione degli alimenti, la pressatura isostatica a freddo (CIP) emerge come tecnica fondamentale per la sterilizzazione a bassa temperatura e l'inattivazione degli enzimi. Questo metodo non solo garantisce l'eliminazione dei microrganismi nocivi, ma disattiva efficacemente anche gli enzimi che potrebbero altrimenti portare al deterioramento. Mantenendo un ambiente a bassa temperatura, il CIP preserva le qualità intrinseche dei prodotti alimentari, tra cui il gusto originale, il colore vivace e l'integrità nutrizionale.

Il processo prevede l'applicazione di una pressione uniforme ai prodotti alimentari racchiusi in uno stampo flessibile, tipicamente in gomma o plastica, mentre sono immersi in un liquido o in un elastomero. Questa pressione uniforme, che può raggiungere i 600MPa, assicura che gli alimenti siano sottoposti a un trattamento uniforme, migliorandone la sicurezza e la qualità. L'applicazione a bassa temperatura riduce al minimo il rischio di degradazione termica, comune ai metodi tradizionali di sterilizzazione ad alta temperatura, preservando così i sapori e le consistenze delicate degli alimenti.

Inoltre, la capacità di CIP di mantenere una densità elevata e uniforme nei prodotti alimentari si traduce in un restringimento minimo e in un mantenimento superiore della forma. Ciò è particolarmente vantaggioso per gli alimenti che richiedono una forma e una presentazione precise, come i dolci delicati o le torte intricate. La tecnologia è anche efficace nel preservare il contenuto nutrizionale degli alimenti, in quanto impedisce la perdita di vitamine e minerali, spesso compromessi durante la lavorazione ad alta temperatura.

In sintesi, la pressatura isostatica a freddo nella lavorazione degli alimenti rappresenta un progresso significativo nella tecnologia di conservazione degli alimenti, offrendo un equilibrio tra sicurezza, qualità e valore nutrizionale.

La ceramica

L'applicazione della tecnologia di pressatura isostatica a freddo nell'industria ceramica è particolarmente degna di nota per la sua capacità di produrre prodotti ceramici specializzati e di alta qualità. Tra questi,sfere di macinazione in allumina,tubi liquidi di titanato di alluminioeisolanti elettromagnetici ad alta tensione sono i primi esempi dell'efficacia di questa tecnologia. Questi oggetti richiedono un'eccezionale stabilità meccanica, termica e chimica, proprietà per le quali la ceramica tradizionale è nota da tempo.

Storicamente, la ceramica è stata apprezzata per la sua durata e versatilità, trovando applicazione in qualsiasi cosa, dai recipienti per cucinare alle figure scolpite. Il processo di lavorazione prevede che l'argilla, da sola o mescolata con materiali come la sabbia silicea, venga modellata nelle forme desiderate. Queste forme vengono poi essiccate e indurite attraverso un processo noto come sinterizzazione, che avviene in forni o fornaci ad alta temperatura.

Con il progredire della tecnologia, l'utilità della ceramica si è notevolmente ampliata. Oggi i prodotti ceramici possono essere classificati in diversi gruppi, ognuno dei quali beneficia della precisione e dell'uniformità offerte dalla tecnologia di pressatura isostatica a freddo. Questo metodo garantisce che anche le forme più complesse mantengano una densità elevata e un ritiro minimo, rendendolo la scelta ideale per la produzione di componenti ceramici avanzati.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Esplorare le applicazioni della pressatura isostatica

- Fasi di funzionamento della pressa isostatica automatica