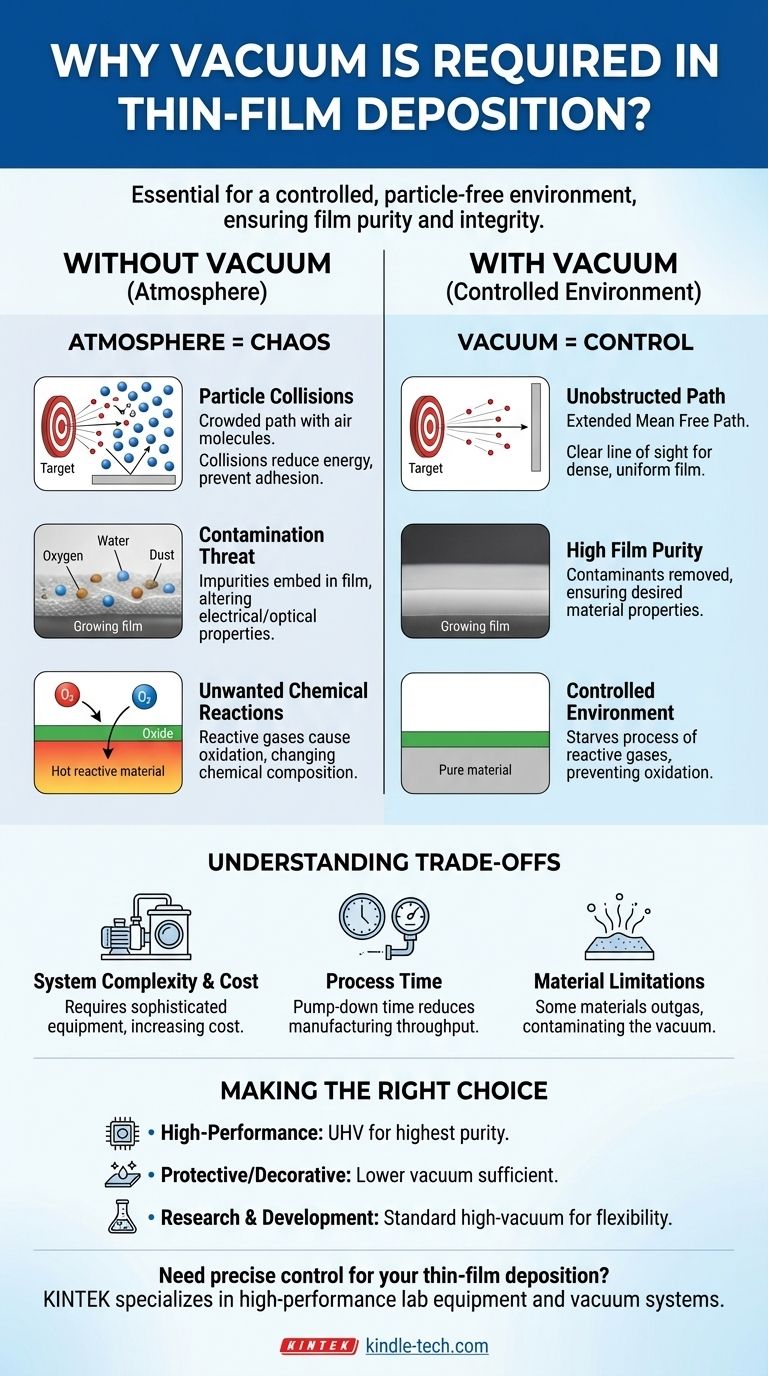

Nella deposizione di film sottili, un vuoto è essenziale per creare un ambiente altamente controllato e privo di particelle all'interno di una camera di deposizione. Questo non è un passaggio opzionale, ma un requisito fondamentale. Il vuoto assicura che le particelle del materiale desiderato possano viaggiare dalla loro sorgente al substrato senza collidere o reagire con gli atomi presenti nell'aria, garantendo la purezza e l'integrità strutturale del film risultante.

Lo scopo principale di un vuoto non è semplicemente quello di rimuovere l'aria, ma di ottenere un controllo assoluto sull'ambiente di processo. È questo controllo che consente la creazione di film sottili puri, densi e prevedibili con le specifiche proprietà elettriche, ottiche o meccaniche richieste per i dispositivi avanzati.

Perché un'atmosfera impedisce la crescita di film di qualità

Per comprendere la necessità del vuoto, dobbiamo prima riconoscere che la nostra atmosfera normale è una zuppa densa e reattiva di particelle. Per un processo che avviene su scala nanometrica, questo ambiente atmosferico è caotico e completamente inadatto per lavori di precisione.

Il problema delle collisioni tra particelle

Le particelle depositate devono viaggiare da una sorgente (il "target") a una destinazione (il "substrato"). In un'atmosfera standard, questo percorso è affollato da miliardi di molecole di azoto, ossigeno e acqua.

Le particelle di materiale espulse dalla sorgente inevitabilmente collideranno con queste molecole di gas atmosferico. Ogni collisione devia la particella e ne riduce l'energia, impedendole di raggiungere il substrato o di arrivare con energia insufficiente per formare un film denso e ben aderente.

Questo concetto è definito dal cammino libero medio: la distanza media che una particella può percorrere prima di colpire un'altra particella. Nel vuoto, il cammino libero medio si estende da nanometri a molti metri, creando una "linea di vista" chiara e senza ostacoli dalla sorgente al substrato.

La minaccia della contaminazione

I film sottili sono definiti dalla loro purezza. Anche quantità minime di materiali indesiderati possono alterare drasticamente le loro prestazioni.

L'aria atmosferica contiene ossigeno, vapore acqueo, azoto e polvere. Se queste particelle sono presenti durante la deposizione, verranno incorporate nel film in crescita.

Questa contaminazione può rovinare le proprietà desiderate del film. Ad esempio, un atomo di ossigeno indesiderato in un film conduttivo può diminuirne la conduttività, mentre le impurità in un rivestimento ottico possono ridurne la trasparenza. Ottenere un'elevata purezza del film è impossibile senza prima rimuovere questi contaminanti atmosferici.

Il rischio di reazioni chimiche indesiderate

Molti materiali utilizzati nella deposizione di film sottili sono altamente reattivi, specialmente quando vengono riscaldati alle alte temperature comuni in questi processi.

La reazione più comune e dannosa è l'ossidazione. Se l'ossigeno è presente nella camera, reagirà prontamente con il materiale di deposizione caldo, formando uno strato di ossido indesiderato invece del materiale puro previsto.

Questo modifica fondamentalmente la composizione chimica del tuo film, trasformando ad esempio uno strato metallico puro in un ossido metallico meno conduttivo o addirittura isolante. Un ambiente a vuoto priva il processo di questi gas reattivi.

Comprendere i compromessi di un ambiente a vuoto

Sebbene essenziale, creare e mantenere un vuoto non è privo di sfide. Riconoscere questi compromessi è fondamentale per comprendere la progettazione del processo e i limiti di produzione.

Complessità e costo del sistema

Ottenere un alto vuoto richiede attrezzature sofisticate e costose. Ciò include una camera sigillata e una serie di pompe, come una pompa meccanica di "pre-vuoto" per rimuovere la maggior parte dell'aria e una pompa ad alto vuoto (come una turbomolecolare o criogenica) per rimuovere le molecole rimanenti. Ciò aggiunge costi e complessità significativi a qualsiasi sistema di deposizione.

Tempo di processo e produttività

Raggiungere il livello di vuoto richiesto non è istantaneo. Il tempo necessario per pompare la camera fino alla pressione target è noto come tempo di pompaggio.

Per i sistemi ad ultra-alto vuoto (UHV), questo può richiedere diverse ore. Questo tempo non produttivo influisce direttamente sulla produttività della produzione, creando un collo di bottiglia negli ambienti di produzione ad alto volume.

Limitazioni dei materiali

Non tutti i materiali sono adatti per ambienti ad alto vuoto. Alcuni materiali, in particolare i polimeri o quelli con elevata tensione di vapore, possono "degassare", rilasciando gas intrappolati quando vengono posti sotto vuoto. Ciò può contaminare il processo e rendere difficile raggiungere il livello di vuoto desiderato.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto richiesto è direttamente collegato al livello accettabile di impurità per l'applicazione finale. Un'applicazione più esigente richiede un vuoto migliore (pressione più bassa).

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alte prestazioni: Devi utilizzare un vuoto alto o ultra-alto (UHV) per garantire la massima purezza del film e prevenire qualsiasi degrado delle prestazioni.

- Se il tuo obiettivo principale sono i rivestimenti protettivi o decorativi: Un vuoto di qualità inferiore può essere sufficiente, poiché è meno probabile che le impurità microscopiche influiscano sulle proprietà meccaniche o estetiche di massa.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un sistema ad alto vuoto standard offre il miglior equilibrio tra pulizia, flessibilità e costo operativo per sperimentare nuovi materiali e processi.

In definitiva, il vuoto è la base invisibile su cui si costruiscono la qualità e l'affidabilità di qualsiasi dispositivo avanzato a film sottile.

Tabella riassuntiva:

| Aspetto | Senza vuoto | Con vuoto |

|---|---|---|

| Viaggio delle particelle | Collisioni con molecole d'aria | Percorso senza ostacoli verso il substrato |

| Purezza del film | Contaminato da ossigeno, acqua, polvere | Alta purezza, impurità minime |

| Reazioni chimiche | Ossidazione e reazioni indesiderate | Ambiente controllato, privo di reazioni |

| Proprietà del film | Prestazioni imprevedibili e degradate | Proprietà elettriche, ottiche, meccaniche coerenti |

Hai bisogno di un controllo preciso sul tuo processo di deposizione di film sottili? In KINTEK, siamo specializzati in apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi di vuoto su misura per la deposizione di film sottili. Che tu sia in R&S o in produzione, le nostre soluzioni garantiscono la purezza, la densità e l'affidabilità richieste dalle tue applicazioni. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo ambiente di deposizione per risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura