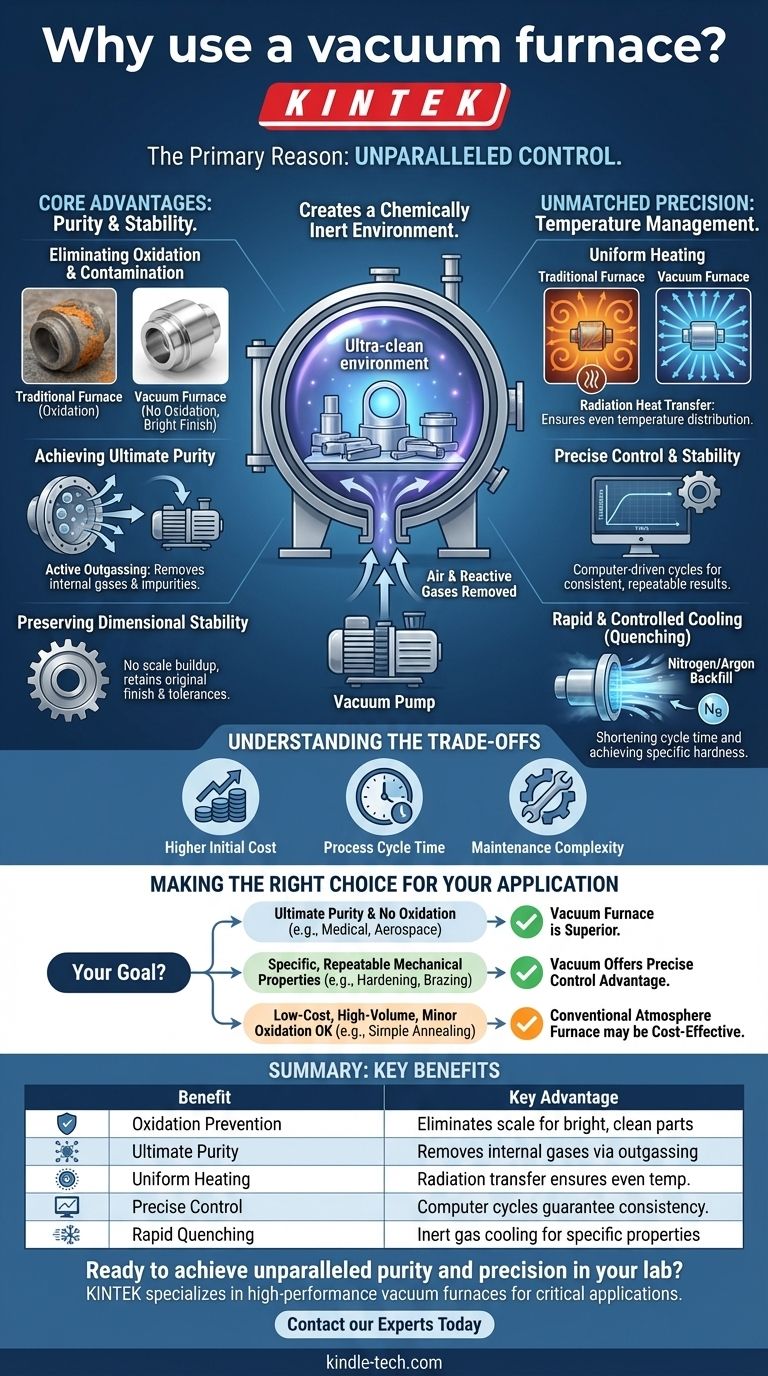

La ragione principale per utilizzare un forno a vuoto è il controllo. Rimuovendo l'atmosfera dalla camera di riscaldamento, si ottiene un controllo ineguagliabile sull'intero processo di trattamento termico. Questo crea un ambiente ultra-pulito che previene l'ossidazione e la contaminazione, consente una gestione della temperatura estremamente uniforme e abilita cicli automatizzati, gestiti da computer, che assicurano che ogni pezzo sia trattato con perfetta coerenza.

Un forno a vuoto non è solo un riscaldatore; è uno strumento di precisione. Rimuovendo l'aria e altri gas reattivi, crea un ambiente ultra-pulito che previene reazioni chimiche indesiderate come l'ossidazione, portando a pezzi finiti con purezza, resistenza e consistenza superiori.

Il Vantaggio Principale: Un Ambiente Chimicamente Inerte

La caratteristica distintiva di un forno a vuoto è la rimozione dell'aria prima del riscaldamento. Questa differenza fondamentale rispetto a un forno ad atmosfera tradizionale è la fonte dei suoi benefici più significativi.

Eliminazione dell'Ossidazione e della Contaminazione

A temperature elevate, i materiali reagiscono aggressivamente con l'ossigeno nell'aria, formando uno strato fragile e scolorito di scaglia o ossido. Un forno a vuoto rimuove fisicamente l'ossigeno, prevenendo completamente l'ossidazione.

Questo processo elimina anche altri gas reattivi e impurità. Il risultato è un pezzo brillante e pulito che non richiede pulizia successiva per rimuovere la scaglia.

Raggiungimento della Massima Purezza

L'ambiente sottovuoto non si limita a impedire l'ingresso di contaminanti; li estrae attivamente.

Durante il riscaldamento, i materiali possono "degassare", rilasciando gas interni intrappolati o sottoprodotti di fasi di produzione precedenti. Un sistema di pompaggio del vuoto rimuove continuamente questi sottoprodotti, risultando in un componente finito con maggiore purezza.

Preservazione della Stabilità Dimensionale

Poiché non vi è accumulo di scaglia o reazione superficiale, i pezzi trattati sottovuoto mantengono la loro finitura superficiale e le dimensioni originali con eccezionale precisione. Questo è fondamentale per componenti complessi e ad alta tolleranza.

Precisione Ineguagliabile nella Gestione della Temperatura

Il controllo sull'ambiente si estende direttamente al controllo sulla temperatura. L'assenza di aria modifica fondamentalmente il modo in cui il calore viene trasferito, consentendo un grado di precisione molto più elevato.

Riscaldamento Uniforme

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione (correnti d'aria). Ciò consente una distribuzione della temperatura altamente uniforme in tutta la zona di riscaldamento, garantendo che pezzi grandi o complessi siano riscaldati in modo omogeneo.

Questa uniformità è fondamentale per prevenire la deformazione e garantire proprietà metallurgiche costanti in tutto il componente.

Controllo e Stabilità Precisi

I moderni forni a vuoto utilizzano sistemi di controllo computerizzati avanzati per gestire il processo. Questi sistemi possono eseguire cicli di riscaldamento e raffreddamento pre-programmati con incredibile precisione, garantendo un'eccellente stabilità della temperatura per risultati coerenti e ripetibili.

Raffreddamento Rapido e Controllato (Tempra)

Dopo il riscaldamento, i pezzi devono spesso essere raffreddati rapidamente — un processo chiamato tempra — per ottenere la durezza desiderata. I forni a vuoto lo realizzano riempiendo la camera con un gas inerte ad alta pressione come azoto o argon.

Questo metodo consente un raffreddamento molto rapido e controllato, accorciando il tempo complessivo del processo e raggiungendo specifiche proprietà metallurgiche.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscere i suoi limiti.

Costo Iniziale Più Elevato

I forni a vuoto rappresentano un investimento di capitale significativo. I complessi sistemi per la creazione e il mantenimento del vuoto, inclusi pompe e guarnizioni, li rendono più costosi della maggior parte dei forni ad atmosfera tradizionali.

Tempo del Ciclo di Processo

Il tempo necessario per portare la camera al livello di vuoto desiderato può aumentare il tempo complessivo del ciclo. Sebbene la fase di tempra possa essere molto rapida, la fase iniziale di pompaggio deve essere considerata.

Complessità della Manutenzione

I componenti ad alta tecnologia di un forno a vuoto, in particolare le pompe del vuoto e le guarnizioni della camera, richiedono una manutenzione specializzata e diligente per garantire prestazioni ottimali e prevenire perdite.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti specifici del tuo materiale e del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza del materiale e la prevenzione di qualsiasi ossidazione superficiale (es. impianti medici, componenti aerospaziali): Un forno a vuoto è la scelta superiore e spesso necessaria.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche specifiche e ripetibili (es. tempra di acciai per utensili, brasatura di complessi assemblaggi): Il controllo preciso del processo di un forno a vuoto offre un vantaggio significativo rispetto ad altri metodi.

- Se il tuo obiettivo principale è un trattamento termico a basso costo e ad alto volume, dove una lieve ossidazione superficiale è accettabile (es. semplice ricottura di parti non critiche): Un forno ad atmosfera convenzionale potrebbe essere una soluzione più conveniente.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo del processo che garantisce il massimo livello di qualità e consistenza del materiale.

Tabella Riepilogativa:

| Beneficio | Vantaggio Chiave |

|---|---|

| Prevenzione dell'Ossidazione | Elimina scaglia e contaminazione per pezzi brillanti e puliti |

| Massima Purezza | Rimuove gas interni e impurità tramite degassamento |

| Riscaldamento Uniforme | Il trasferimento di calore basato sull'irraggiamento assicura una distribuzione uniforme della temperatura |

| Controllo Preciso | I cicli gestiti da computer garantiscono risultati coerenti e ripetibili |

| Tempra Rapida | Raffreddamento con gas inerte ad alta pressione per specifiche proprietà metallurgiche |

Pronto a raggiungere purezza e precisione ineguagliabili nel tuo laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni progettati per applicazioni critiche in ambito aerospaziale, medico e di materiali avanzati. Le nostre soluzioni offrono il massimo controllo per prevenire l'ossidazione, garantire un riscaldamento uniforme e risultati costanti per i tuoi progetti più esigenti.

Contatta i nostri esperti oggi stesso per discutere come un forno a vuoto KINTEK possa migliorare le capacità del tuo laboratorio e la qualità dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Ottenere film ad alta purezza e privi di contaminanti

- In quale settore viene utilizzata la brasatura? Processo di giunzione critico per l'aerospaziale, il settore medico e l'automotive

- Qual è la durata del tempo in cui il calore viene applicato durante il processo di trattamento termico di ricottura? Il Tempo di Mantenimento Critico Spiegato

- Quali sono i limiti della sinterizzazione? Comprendere i compromessi nella metallurgia delle polveri

- Quale ruolo svolge un forno industriale per trattamenti termochimici con anodo resistivo nella borurazione?

- Perché i corpi verdi di rame e grafite richiedono un riscaldamento a lungo termine? Garantire l'integrità strutturale durante la sinterizzazione

- Cos'è un forno di calcinazione? Trasformare i materiali con processi controllati ad alta temperatura

- Cosa si può unire con la brasatura? Scopri soluzioni versatili per la giunzione di metalli e ceramiche