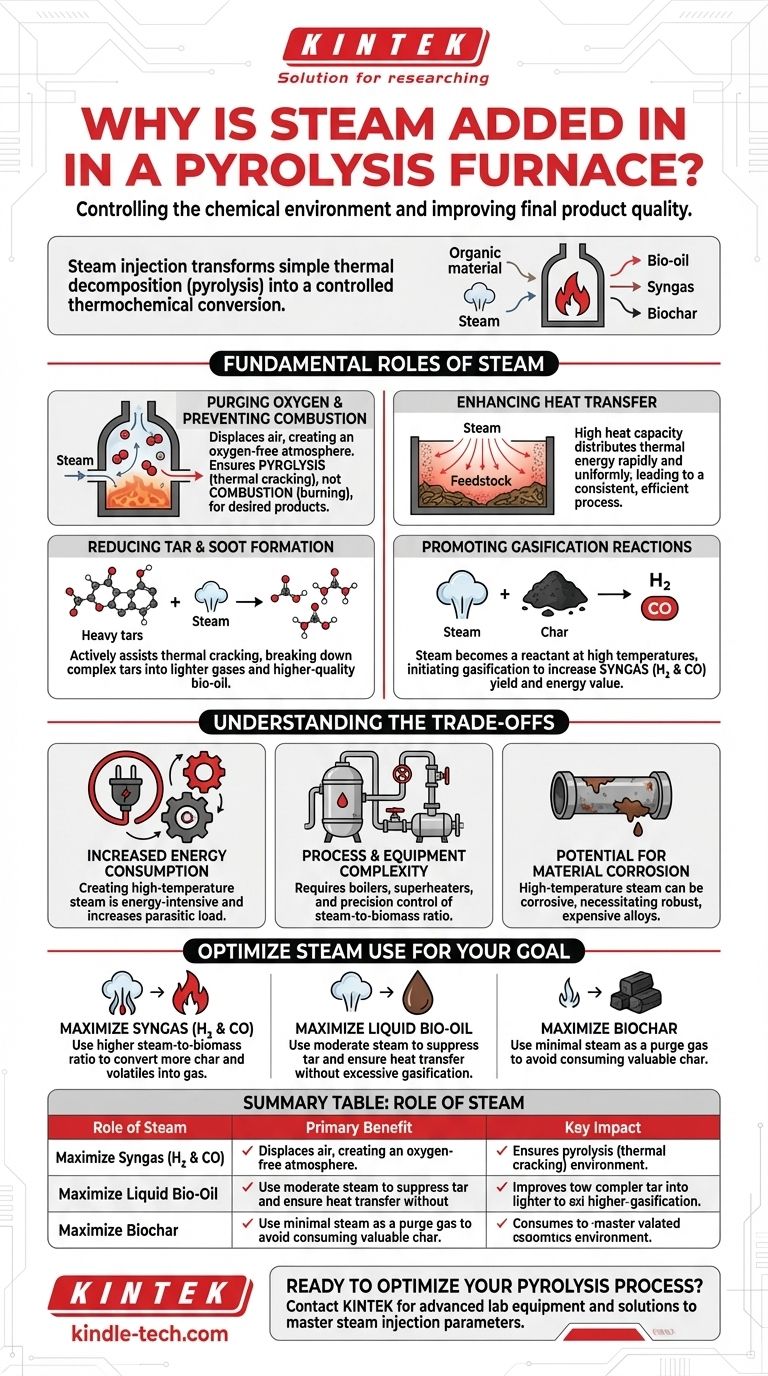

In sostanza, il vapore viene aggiunto a un forno di pirolisi per controllare l'ambiente chimico e migliorare la qualità dei prodotti finali. Sebbene la pirolisi sia tecnicamente la decomposizione termica del materiale organico in assenza di ossigeno, l'iniezione di vapore svolge diverse funzioni critiche, dalla prevenzione della combustione indesiderata alla partecipazione attiva a reazioni chimiche che migliorano i gas e i liquidi risultanti.

La decisione di aggiungere vapore segna un cambiamento fondamentale nella strategia di processo. Non si tratta più solo di scomporre il materiale con il calore (pirolisi); si utilizza il vapore come strumento per influenzare attivamente i percorsi di reazione, ridurre sottoprodotti indesiderati come il catrame e aumentare la resa di gas preziosi come l'idrogeno.

I Ruoli Fondamentali del Vapore nella Pirolisi

L'iniezione di vapore in un forno di pirolisi è una scelta ingegneristica deliberata che serve a molteplici scopi contemporaneamente. Sposta il processo oltre la semplice decomposizione termica verso una conversione termochimica più controllata e versatile.

Spurgo dell'Ossigeno e Prevenzione della Combustione

La funzione più basilare del vapore è quella di agire come agente di spurgo. Esso sposta l'aria ambiente — e in particolare l'ossigeno — dal forno.

Creando un'atmosfera priva di ossigeno (anaerobica), il vapore assicura che la materia prima organica subisca una pirolisi (cracking termico) piuttosto che una combustione (bruciatura). Questo è il requisito fondamentale per produrre bio-olio, syngas o biochar invece di semplici ceneri e gas di scarico.

Miglioramento del Trasferimento di Calore

Il vapore ha un'elevata capacità termica ed è un eccellente mezzo per trasferire energia termica.

Quando viene iniettato vapore surriscaldato, distribuisce il calore più rapidamente e uniformemente attraverso la materia prima rispetto al solo calore radiante. Ciò assicura che tutto il materiale raggiunga rapidamente la temperatura di pirolisi target, portando a un processo più coerente ed efficiente.

Riduzione della Formazione di Catrame e Fuliggine

Una delle maggiori sfide nella pirolisi è la formazione di idrocarburi complessi e pesanti noti come catrami. Questi catrami possono intasare le apparecchiature e ridurre la qualità dei prodotti liquidi (bio-olio) e gassosi desiderati.

Il vapore aiuta attivamente nel cracking termico, scomponendo queste grandi molecole di catrame in composti gassosi più piccoli, più leggeri e più preziosi. Ciò si traduce in un flusso di gas più pulito e un bio-olio di qualità superiore con viscosità inferiore.

Promozione delle Reazioni di Gassificazione

Questa è la funzione più avanzata del vapore. Alle alte temperature di un forno di pirolisi, il vapore cessa di essere un fluido inerte e diventa un reagente chimico.

Inizia le reazioni di gassificazione, principalmente la reazione di reforming a vapore e la reazione di spostamento del gas d'acqua. Il vapore reagisce con il char solido e gli idrocarburi volatili per produrre più syngas — una miscela di idrogeno (H₂) e monossido di carbonio (CO). Ciò aumenta significativamente la resa e il valore energetico del prodotto gassoso.

Comprendere i Compromessi

Sebbene vantaggiosa, l'aggiunta dell'iniezione di vapore a un sistema di pirolisi non è priva di costi e complessità. È una decisione ingegneristica con chiari compromessi.

Aumento del Consumo Energetico

La creazione di vapore ad alta temperatura e alta pressione è un processo ad alta intensità energetica. Questo apporto energetico, noto come carico parassita, deve essere considerato nel bilancio energetico complessivo dell'impianto. Se non gestito attentamente, può ridurre l'output energetico netto.

Complessità del Processo e delle Apparecchiature

Un sistema con iniezione di vapore richiede caldaie, surriscaldatori e valvole di controllo di precisione. Il rapporto vapore-biomassa diventa un parametro operativo critico che deve essere attentamente monitorato e controllato per ottenere la distribuzione del prodotto desiderata.

Potenziale di Corrosione dei Materiali

Ad alte temperature, il vapore può essere corrosivo per alcuni metalli. Il reattore e le tubazioni a valle devono essere costruiti con leghe più robuste e costose per resistere al duro ambiente operativo, aumentando il costo di capitale dell'impianto.

Come Ottimizzare l'Uso del Vapore per il Tuo Obiettivo

La quantità di vapore che si aggiunge influenza direttamente la composizione del prodotto finale. La scelta è determinata interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre syngas di alta qualità (H₂ e CO): Utilizzerai un rapporto vapore-biomassa più elevato per massimizzare la gassificazione e convertire quanto più char e volatili possibile in gas.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Utilizzerai una quantità di vapore più moderata, sufficiente per sopprimere la formazione di catrame e garantire un buon trasferimento di calore, ma non così tanta da iniziare a gassificare i tuoi preziosi precursori liquidi.

- Se il tuo obiettivo principale è produrre biochar: Utilizzerai una quantità minima di vapore, sufficiente solo come gas di spurgo per rimuovere l'ossigeno, poiché qualsiasi eccesso di vapore reagirà con e consumerà proprio il char che stai cercando di creare.

In definitiva, l'iniezione di vapore trasforma il forno di pirolisi da una semplice camera di riscaldamento a un reattore chimico altamente controllabile.

Tabella Riassuntiva:

| Ruolo del Vapore | Beneficio Principale | Impatto Chiave |

|---|---|---|

| Spurgo dell'Ossigeno | Previene la Combustione | Assicura la pirolisi, non la combustione |

| Miglioramento del Trasferimento di Calore | Riscaldamento Uniforme | Processo coerente ed efficiente |

| Riduzione della Formazione di Catrame | Prodotti più Puliti | Bio-olio e gas di qualità superiore |

| Promozione della Gassificazione | Aumento della Resa di Syngas | Più idrogeno (H₂) e monossido di carbonio (CO) |

Pronto a ottimizzare il tuo processo di pirolisi?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca sulla conversione termochimica. Sia che tu stia sviluppando processi per massimizzare la resa di syngas, bio-olio o biochar, i nostri reattori e sistemi sono progettati per un controllo preciso e prestazioni affidabili.

Lascia che i nostri esperti ti aiutino a selezionare le attrezzature giuste per padroneggiare i parametri di iniezione del vapore e raggiungere i tuoi obiettivi di prodotto specifici. Contattaci oggi stesso per discutere le tue esigenze di laboratorio e scoprire come KINTEK può migliorare la tua ricerca sulla pirolisi.

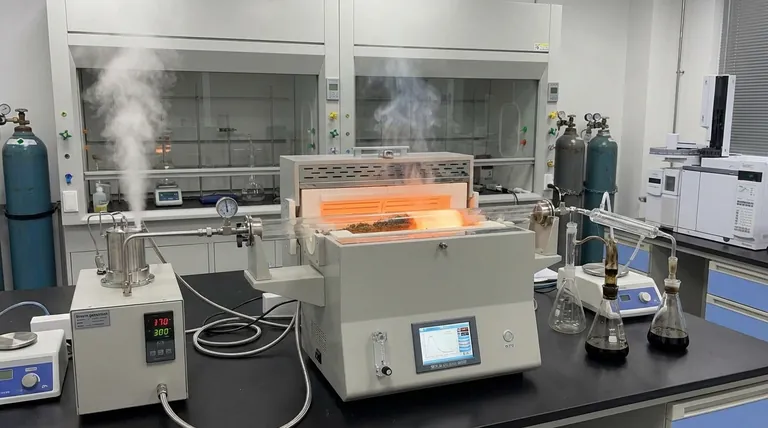

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura