La pre-sinterizzazione è richiesta per alcuni metalli come passaggio preparatorio critico per rimuovere additivi come lubrificanti o leganti e per conferire una resistenza iniziale al fragile compatto "a verde". Questo ciclo di riscaldamento a bassa temperatura assicura che la parte possa essere manipolata o lavorata prima della sinterizzazione finale ad alta temperatura, e previene difetti come crepe o bolle che altrimenti si verificherebbero.

Lo scopo principale della pre-sinterizzazione non è raggiungere la densità o la resistenza finale di una parte, ma piuttosto garantire il controllo del processo. Pulisce e stabilizza il compatto di metallo in polvere, aprendo la strada a una fase di sinterizzazione finale più riuscita e prevedibile.

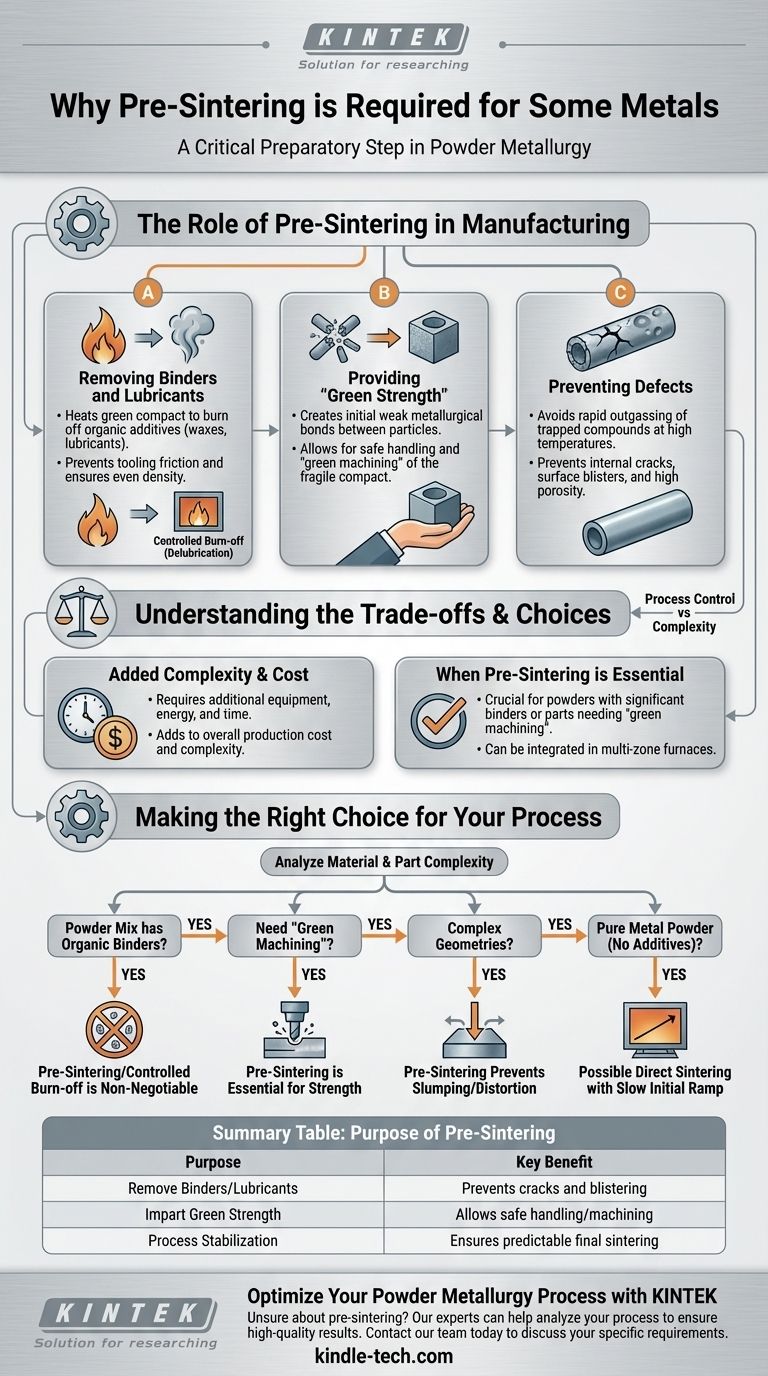

Il ruolo della pre-sinterizzazione nella produzione

La pre-sinterizzazione, a volte chiamata ciclo di "bruciatura" o "delubrificazione", è un processo termico intermedio. Si verifica dopo che una polvere metallica è stata pressata in forma (il compatto a verde) ma prima della sinterizzazione principale ad alta temperatura che fonde insieme le particelle.

Rimozione di leganti e lubrificanti

Nella metallurgia delle polveri, materiali organici come le cere vengono spesso mescolati con la polvere metallica. Questi lubrificanti riducono l'attrito durante la fase di compattazione, proteggendo gli utensili e garantendo una densità uniforme.

Questi additivi devono essere completamente rimossi prima della sinterizzazione finale. La pre-sinterizzazione riscalda la parte a una temperatura sufficientemente alta per bruciare questi composti organici ma abbastanza bassa da evitare una significativa densificazione.

Fornire "resistenza a verde"

Una parte appena pressata, o compatto a verde, è estremamente fragile e può essere paragonata a un pezzo di gesso. Può facilmente sbriciolarsi o rompersi durante la manipolazione.

La pre-sinterizzazione crea legami metallurgici iniziali e deboli tra le particelle metalliche. Ciò fornisce una forza sufficiente — nota come "resistenza a verde" — per consentire alla parte di essere trasportata, manipolata o persino lavorata in sicurezza prima di subire la sinterizzazione finale.

Prevenzione dei difetti nella parte finale

Riscaldare un compatto a verde direttamente all'alta temperatura di sinterizzazione finale sarebbe disastroso. I lubrificanti e i leganti intrappolati vaporizzerebbero rapidamente e violentemente.

Questo rapido degassamento può causare una serie di difetti, tra cui crepe interne, bolle superficiali e alta porosità. Un ciclo di pre-sinterizzazione controllato a bassa temperatura consente a questi composti di bruciare lentamente, preservando l'integrità strutturale della parte.

Comprendere i compromessi

Sebbene benefica, la pre-sinterizzazione è un passaggio di produzione aggiuntivo che introduce una propria serie di considerazioni. Non è universalmente richiesta per ogni applicazione di metallurgia delle polveri.

Aumento della complessità e dei costi del processo

Un passaggio di pre-sinterizzazione separato richiede attrezzature, energia e tempo aggiuntivi. Ciò aumenta il costo complessivo e la complessità della linea di produzione.

Quando la pre-sinterizzazione è essenziale

La necessità di pre-sinterizzazione è dettata dal materiale e dalla complessità della parte. È più critica per le parti realizzate con miscele di polveri contenenti una quantità significativa di leganti organici o per quelle che richiedono la "lavorazione a verde" — la sagomatura della parte prima che sia completamente indurita.

Integrazione dei passaggi

In alcuni forni moderni, la pre-sinterizzazione e la sinterizzazione finale possono avvenire in un unico processo continuo. Il forno è progettato con zone di temperatura distinte che consentono un aumento controllato, dove la parte viene mantenuta alla temperatura di bruciatura prima di passare nella zona di sinterizzazione ad alto calore.

Fare la scelta giusta per il tuo processo

Decidere se implementare un passaggio di pre-sinterizzazione distinto dipende interamente dal tuo materiale, dalla complessità della parte e dai requisiti di qualità finali.

- Se la tua miscela di polveri contiene leganti o lubrificanti organici: Un ciclo di pre-sinterizzazione o di bruciatura controllata è non negoziabile per prevenire difetti.

- Se devi eseguire la "lavorazione a verde": La pre-sinterizzazione è essenziale per fornire la forza necessaria per lavorare la parte senza che si sbricioli.

- Se stai lavorando con geometrie complesse: La pre-sinterizzazione può conferire sufficiente stabilità per prevenire cedimenti o distorsioni prima che si verifichi la completa densificazione.

- Se stai utilizzando una polvere metallica pura senza additivi: Potresti essere in grado di procedere direttamente alla sinterizzazione, utilizzando un singolo ciclo termico con un lento aumento iniziale della temperatura.

In definitiva, la pre-sinterizzazione è un investimento strategico nel controllo del processo che garantisce l'integrità e la qualità del componente sinterizzato finale.

Tabella riassuntiva:

| Scopo della pre-sinterizzazione | Beneficio chiave |

|---|---|

| Rimozione di leganti/lubrificanti | Previene crepe e bolle durante la sinterizzazione finale |

| Conferimento di resistenza a verde | Consente la manipolazione e la lavorazione sicure di compatti fragili |

| Stabilizzazione del processo | Garantisce una fase di sinterizzazione finale prevedibile e di successo |

Ottimizza il tuo processo di metallurgia delle polveri con KINTEK

Non sei sicuro se le tue parti metalliche richiedano un passaggio di pre-sinterizzazione? I nostri esperti possono aiutarti ad analizzare il tuo materiale e il tuo processo per prevenire difetti costosi e garantire risultati coerenti e di alta qualità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di elaborazione termica di cui hai bisogno per una sinterizzazione di successo.

Contatta il nostro team oggi stesso per discutere come possiamo supportare i requisiti specifici di metallurgia delle polveri del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas