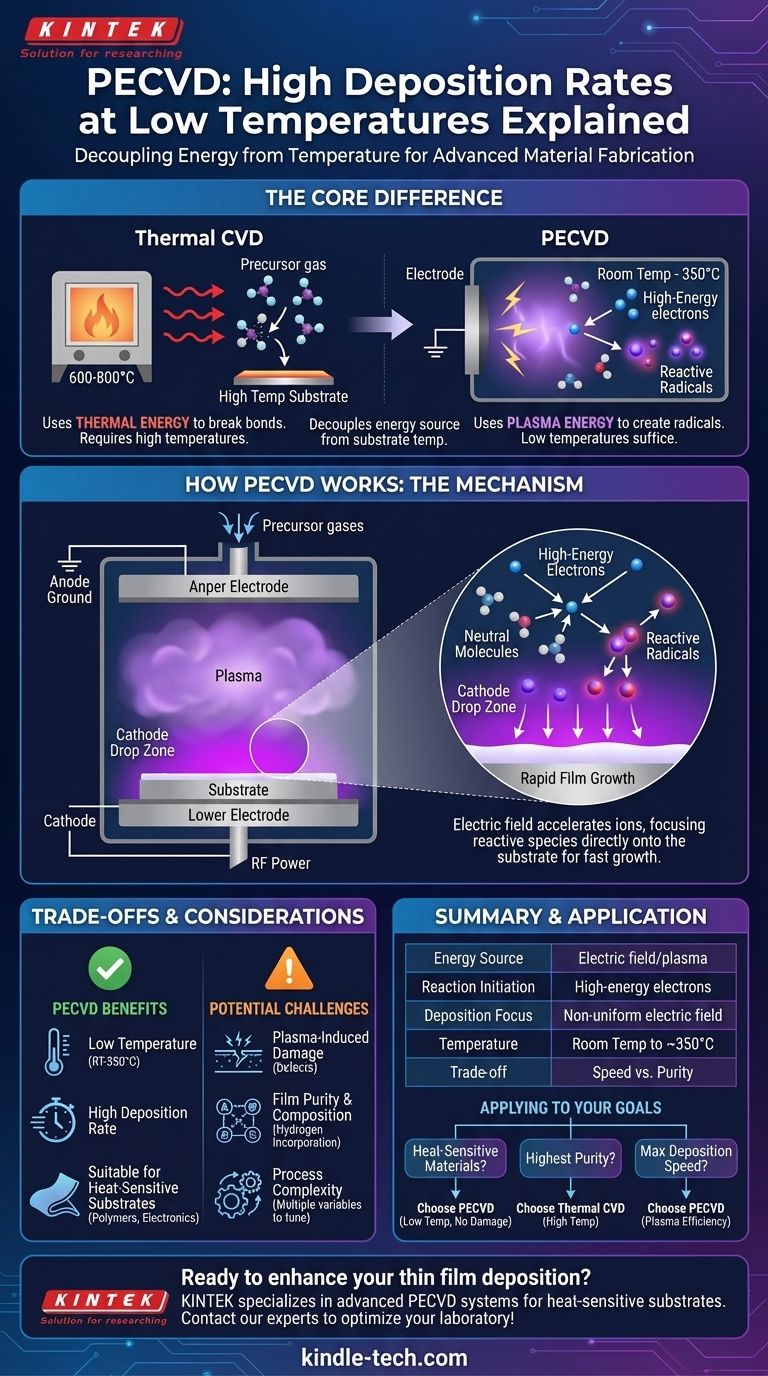

In sintesi, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) raggiunge alti tassi di deposizione a basse temperature perché utilizza l'energia di un campo elettrico—non l'energia termica—per avviare le reazioni chimiche. Viene generato un plasma per creare molecole di gas altamente reattive, e un campo elettrico non uniforme concentra queste specie reattive direttamente sulla superficie del substrato, accelerando la crescita del film senza la necessità di riscaldare l'intero sistema.

L'intuizione critica è che il PECVD disaccoppia la fonte di energia per le reazioni chimiche dalla temperatura del substrato. Invece di usare il calore "brutale" per rompere i gas precursori, utilizza un plasma per creare radicali chimici che sono intrinsecamente reattivi anche a basse temperature.

Il Problema Fondamentale: Superare la Barriera Energetica

Per capire perché il PECVD è efficace, dobbiamo prima esaminare la sfida fondamentale della deposizione di film sottili.

L'Approccio CVD Termico

La Deposizione Chimica da Vapore (CVD) tradizionale si basa su alte temperature, spesso superiori a 600-800°C. Questo calore intenso fornisce l'energia termica necessaria per rompere i legami chimici dei gas precursori introdotti nella camera di reazione.

La Necessità di Energia di Attivazione

Una volta rotti questi legami, gli atomi o le molecole risultanti possono depositarsi sul substrato e formare un film sottile solido. Senza energia sufficiente, i gas precursori rimangono stabili e non avviene alcuna deposizione.

Come il PECVD Cambia l'Equazione Energetica

Il PECVD fornisce un percorso alternativo per fornire questa energia di attivazione, uno che non si basa sul riscaldamento del substrato a temperature estreme.

Generare il Plasma: La Nuova Fonte di Energia

Il processo inizia applicando un forte campo elettrico a un gas a bassa pressione, ionizzandolo e creando un plasma. Questo plasma è un gas parzialmente ionizzato contenente una miscela di atomi neutri, ioni e—cosa più importante—elettroni liberi ad alta energia.

Creare Specie Reattive Senza Calore

Questi elettroni ad alta energia collidono con le molecole di gas precursore neutre. L'impatto trasferisce abbastanza energia per rompere i legami chimici delle molecole, creando radicali altamente reattivi. Questo è il passaggio chiave: la reazione è avviata da collisioni di elettroni energetici, non da vibrazioni termiche.

Il Ruolo del Catodo e del Campo Elettrico

Il substrato è tipicamente posizionato sul catodo (l'elettrodo negativo). Il campo elettrico è altamente non uniforme ed è più forte in una regione direttamente di fronte a questo catodo, nota come zona di caduta catodica.

Questo campo intenso agisce come una lente di focalizzazione, accelerando gli ioni verso il substrato e concentrando i radicali reattivi nella posizione precisa in cui il film deve crescere. Questa localizzazione aumenta drasticamente il tasso di deposizione e impedisce che i reagenti vengano sprecati sulle pareti della camera.

Comprendere i Compromessi

Sebbene potente, l'uso di un plasma introduce considerazioni uniche e potenziali svantaggi rispetto ai metodi puramente termici.

Danno Indotto dal Plasma

Gli ioni energetici del plasma che bombardano il substrato possono creare difetti nel film in crescita o nel substrato sottostante stesso. Ciò può influire sulle proprietà elettriche o ottiche del materiale.

Purezza e Composizione del Film

Poiché le reazioni sono guidate da una complessa chimica del plasma, è possibile che elementi indesiderati (come l'idrogeno dai gas precursori) vengano incorporati nel film. Ciò può alterare la densità, lo stress e la stechiometria del film.

Complessità del Processo

Il controllo di un processo PECVD richiede un'attenta regolazione di molteplici variabili oltre alla temperatura, inclusi la potenza RF, la pressione, le portate di gas e la geometria della camera. Ciò può rendere l'ottimizzazione del processo più complessa rispetto a un semplice forno termico.

Applicare Questo al Tuo Obiettivo di Deposizione

Comprendere questo meccanismo ti consente di prendere decisioni informate in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili al calore (come polimeri o elettronica pre-lavorata): il PECVD è la scelta superiore, poiché la sua capacità di operare da temperatura ambiente a ~350°C previene danni al substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza e qualità cristallina del film: potrebbe essere necessario un processo CVD termico ad alta temperatura o di ricottura, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione e la produttività: il PECVD offre tassi eccellenti grazie alla chimica di reazione efficiente e localizzata guidata dal plasma.

Sostituendo l'energia elettrica all'energia termica, il PECVD fornisce un percorso versatile ed efficiente per la fabbricazione di materiali avanzati.

Tabella Riepilogativa:

| Aspetto Chiave | Come il PECVD lo Ottiene |

|---|---|

| Fonte di Energia | Utilizza campo elettrico/plasma invece di energia termica. |

| Inizio Reazione | Elettroni ad alta energia creano radicali reattivi dai gas precursori. |

| Focalizzazione della Deposizione | Il campo elettrico non uniforme concentra le specie reattive sul substrato. |

| Intervallo di Temperatura Tipico | Da temperatura ambiente a ~350°C, ideale per materiali sensibili. |

| Compromesso | Potenziale danno indotto dal plasma vs. alta purezza del CVD termico. |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a raggiungere alti tassi di deposizione su substrati sensibili al calore come polimeri ed elettronica pre-lavorata. La nostra esperienza ti assicura la soluzione giusta per le tue specifiche esigenze di materiale e produttività. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione a strati atomici potenziata al plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Perché è necessario utilizzare una pompa per vuoto per raggiungere basse pressioni prima della PECVD per la modifica dei MOF? Garantire la diffusione profonda

- Qual è il processo del PACVD? Ottenere Rivestimenti di Alta Qualità a Basse Temperature

- Qual è la differenza tra SiN LPCVD e SiN PECVD? Scegli il metodo di deposizione giusto per il tuo dispositivo

- A quale temperatura viene eseguita la PECVD? Ottimizza il tuo processo di deposizione di film sottili

- Quanto è spesso il rivestimento DLC? Una guida per ottimizzare la resistenza all'usura e l'attrito

- Qual è il vantaggio del PECVD? Ottenere una deposizione di film sottili a bassa temperatura superiore

- Qual è il ruolo di un reattore al plasma nella sintesi della ferrite di cobalto? Migliorare le prestazioni magnetiche con l'elaborazione al plasma