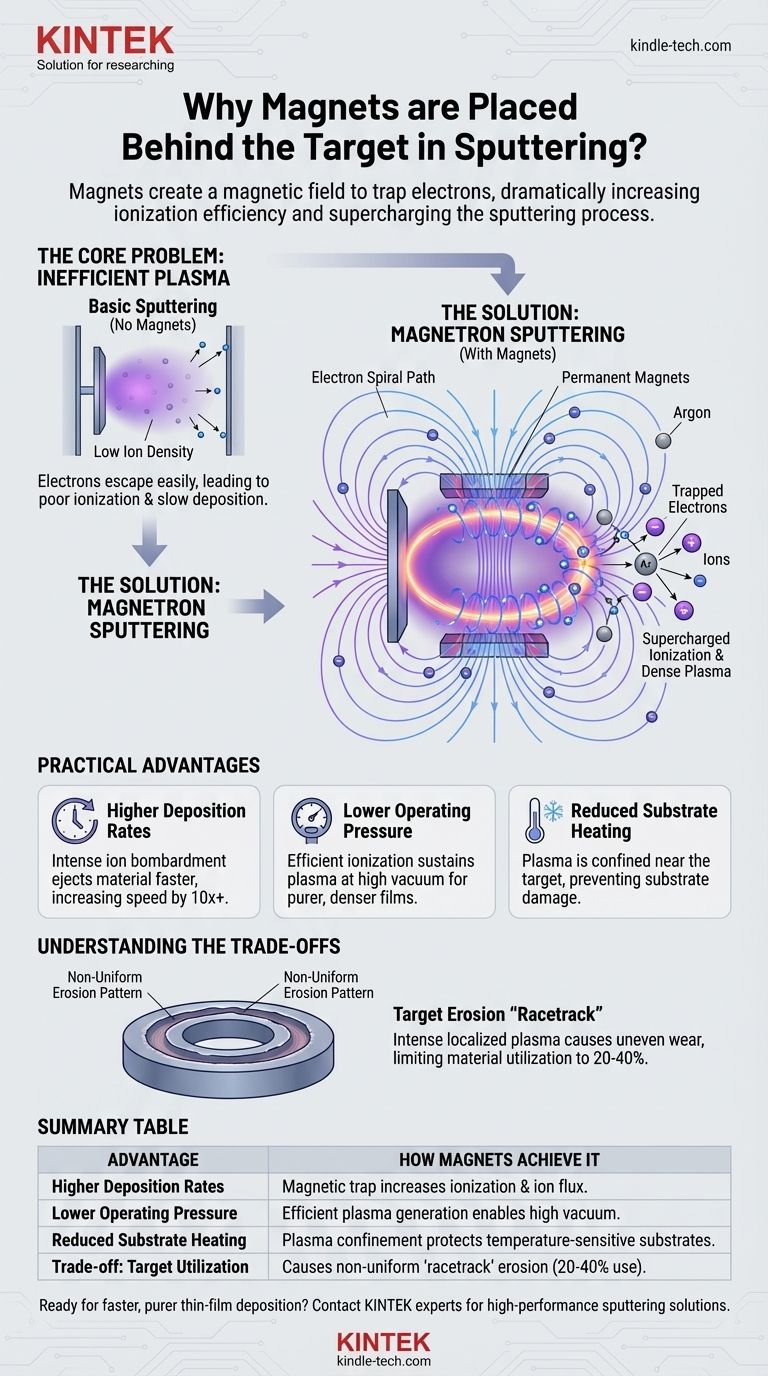

Nello sputtering a magnetron, i magneti sono posizionati dietro il bersaglio per creare un campo magnetico che intrappola gli elettroni vicino alla superficie del bersaglio. Questo confinamento aumenta drasticamente l'efficienza di ionizzazione del gas di sputtering (tipicamente Argon). Il plasma denso risultante bombarda il bersaglio con molti più ioni, portando a un processo di deposizione significativamente più veloce, più controllato e a bassa temperatura rispetto allo sputtering senza magneti.

La sfida fondamentale nello sputtering è creare un plasma denso e stabile esattamente dove è necessario: direttamente di fronte al materiale bersaglio. I magneti risolvono questo problema formando una "gabbia magnetica" per gli elettroni, potenziando la creazione di ioni che svolgono il lavoro effettivo di sputtering del bersaglio.

Il Problema Centrale: Plasma Inefficiente

Il Ruolo del Plasma nello Sputtering

Lo sputtering funziona accelerando ioni di gas caricati positivamente (come l'Argon, Ar+) verso un bersaglio caricato negativamente. Queste collisioni ad alta energia staccano fisicamente gli atomi dal materiale bersaglio, che poi viaggiano e si depositano come un film sottile su un substrato. Per ottenere un tasso di deposizione utile, è necessaria un'alta concentrazione di questi ioni Ar+.

L'Inefficienza dello Sputtering di Base

In un semplice sistema di sputtering senza magneti (sputtering a diodo), la generazione di plasma è inefficiente. Gli elettroni liberi, essenziali per ionizzare gli atomi di gas Argon neutri attraverso le collisioni, vengono rapidamente attratti e persi all'anodo (le pareti della camera). Per compensare, gli operatori devono utilizzare alte pressioni di gas, il che può portare a film di qualità inferiore con impurità di gas intrappolate.

Come i Magneti Rivoluzionano il Processo

Creazione della Trappola per Elettroni

Posizionando potenti magneti permanenti dietro il bersaglio di sputtering, viene generato un campo magnetico con linee di flusso che emergono dal bersaglio, si avvolgono davanti alla sua superficie e rientrano. Questo crea un tunnel magnetico a circuito chiuso direttamente di fronte al bersaglio.

Il Percorso a Spirale dell'Elettrone

Gli elettroni sono particelle leggere e cariche che sono fortemente influenzate dai campi magnetici. Quando vengono accelerati lontano dal bersaglio, vengono catturati da questo campo magnetico e costretti a viaggiare in un lungo percorso a spirale (elicoidale) lungo le linee di campo. Sono effettivamente intrappolati e non possono più sfuggire direttamente alle pareti della camera.

Super-carica dell'Ionizzazione

Un elettrone intrappolato in questo lungo percorso a spirale percorre una distanza molto maggiore vicino al bersaglio prima di essere perso. Questo aumenta enormemente la sua probabilità di collisione con un atomo di Argon neutro. Ogni collisione ha la possibilità di staccare un elettrone dall'atomo di Argon, creando un nuovo ione Ar+ e un altro elettrone libero, che anch'esso viene intrappolato. Questo effetto a cascata crea un plasma molto denso e auto-sostenibile concentrato proprio dove è più efficace.

I Vantaggi Pratici dello Sputtering a Magnetron

Tassi di Deposizione Più Elevati

Il plasma altamente concentrato bombarda il bersaglio con un flusso molto più elevato di ioni. Questo espelle il materiale bersaglio a una velocità molto maggiore, aumentando le velocità di deposizione di un ordine di grandezza o più rispetto ai sistemi non a magnetron.

Pressione Operativa Inferiore

Poiché il campo magnetico rende l'ionizzazione così efficiente, un plasma denso può essere sostenuto a pressioni di gas molto più basse. Lo sputtering in un vuoto più elevato riduce la possibilità che gli atomi spruzzati si scontrino con gli atomi di gas sulla loro strada verso il substrato, portando a film più puri e densi con migliore adesione.

Riscaldamento Ridotto del Substrato

Il campo magnetico confina il plasma e gli elettroni vicino al bersaglio, impedendo a molte di queste particelle ad alta energia di bombardare e riscaldare il substrato. Ciò consente il rivestimento di materiali sensibili alla temperatura come plastiche o polimeri senza causare danni.

Comprendere i Compromessi

Erosione Non Uniforme del Bersaglio (Il "Racetrack")

La trappola magnetica non è uniforme su tutta la faccia del bersaglio; è più forte dove le linee del campo magnetico sono parallele alla superficie del bersaglio. Questo plasma intenso e localizzato provoca un'erosione molto più rapida del bersaglio in un anello o un modello ovale specifico, spesso chiamato "racetrack".

Utilizzo Limitato del Materiale

A causa dell'effetto racetrack, lo sputtering deve essere interrotto quando il solco diventa troppo profondo, anche se una quantità significativa di materiale bersaglio rimane inutilizzata al di fuori di quest'area. Ciò porta a un utilizzo complessivo inferiore del materiale, tipicamente solo il 20-40% del bersaglio viene consumato.

Fare la Scelta Giusta per il Tuo Obiettivo

I vantaggi dello sputtering a magnetron lo hanno reso lo standard industriale per la maggior parte delle applicazioni di deposizione fisica da vapore (PVD). Comprendere il principio ti aiuta ad allineare il processo con i tuoi obiettivi.

- Se il tuo obiettivo principale è l'alta produttività e la velocità: Lo sputtering a magnetron è la scelta definitiva grazie ai suoi tassi di deposizione nettamente superiori.

- Se il tuo obiettivo principale sono film ad alta purezza: La capacità di operare a bassa pressione è un vantaggio critico, minimizzando l'incorporazione di gas e migliorando la densità del film.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura: Il carico termico ridotto dal plasma confinato è essenziale per prevenire danni a materiali come plastiche e organici.

In definitiva, posizionare i magneti dietro il bersaglio trasforma lo sputtering da un processo di forza bruta in una tecnologia di deposizione di film sottili precisa e altamente efficiente.

Tabella Riepilogativa:

| Vantaggio | Come i Magneti lo Ottengono |

|---|---|

| Tassi di Deposizione Più Elevati | Il campo magnetico intrappola gli elettroni, aumentando l'ionizzazione e il bombardamento ionico sul bersaglio. |

| Pressione Operativa Inferiore | L'efficiente generazione di plasma consente un vuoto più elevato, portando a film più puri. |

| Riscaldamento Ridotto del Substrato | Il plasma è confinato vicino al bersaglio, impedendo alle particelle ad alta energia di danneggiare il substrato. |

| Compromesso: Utilizzo del Bersaglio | Causa un'erosione non uniforme a "racetrack", limitando l'uso del materiale al 20-40%. |

Pronto a ottenere una deposizione di film sottili più veloce e pura con lo sputtering a magnetron?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di sputtering. La nostra esperienza ti assicura la soluzione giusta per applicazioni di rivestimento ad alta produttività, alta purezza o sensibili alla temperatura.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Cos'è il metodo di deposizione fisica da vapore? Una guida ai film sottili ad alte prestazioni

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è il sistema di trasferimento del calore più efficiente? Ottimizza le prestazioni per la tua applicazione

- Liquidi diversi fondono a velocità diverse? Svela la scienza dei punti di fusione e delle proprietà dei materiali

- Perché è necessario utilizzare un forno di essiccazione a temperatura costante per le membrane PLLA/ZnO? Garantire sicurezza e stabilità

- Come funziona un sistema di sputtering? Ottieni una deposizione di film sottile superiore per il tuo laboratorio

- Perché è necessario un forno da laboratorio ad alte prestazioni per il trattamento a temperatura costante negli studi di cinetica minerale?

- Quali sono i fattori che influenzano la sinterizzazione laser selettiva? Padroneggiare Energia, Materiale e Controllo della Temperatura