Nella deposizione di film sottili, il vuoto non è solo una condizione; è un abilitatore critico. Un ambiente a vuoto è essenziale per due ragioni fondamentali: rimuove i gas atmosferici che contaminerebbero il film e consente al materiale di rivestimento di viaggiare senza ostacoli dalla sua sorgente al substrato. Questo controllo sulla purezza e sul trasporto delle particelle è ciò che assicura l'integrità strutturale e le prestazioni desiderate del rivestimento finale.

La qualità di un film sottile è definita in ultima analisi da ciò che non è presente. Il vuoto è cruciale per eliminare le molecole atmosferiche indesiderate che altrimenti interferirebbero con il processo, consentendo il viaggio controllato e in linea retta delle particelle di rivestimento necessarie per costruire un film puro e denso.

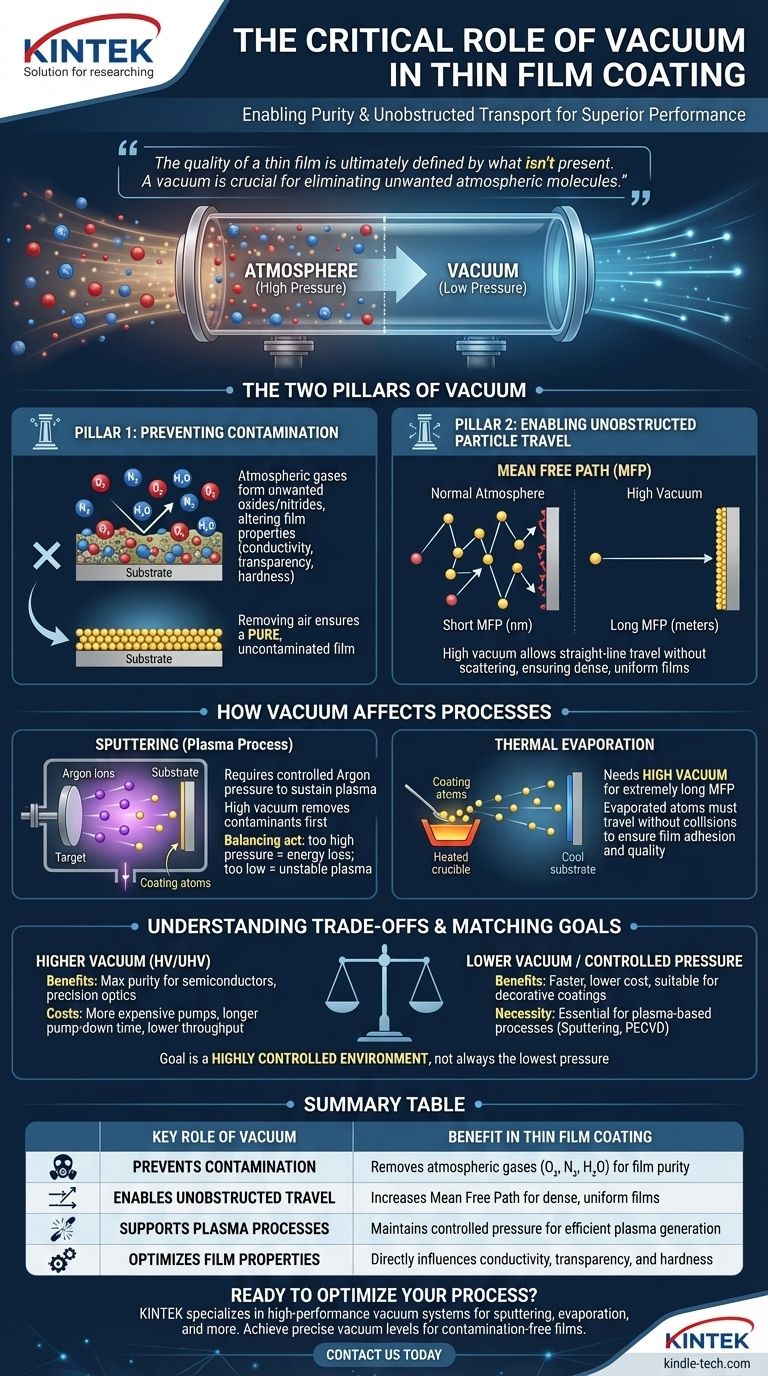

I Due Pilastri del Vuoto nella Deposizione di Film Sottili

La necessità del vuoto può essere compresa concentrandosi su due obiettivi principali: ottenere la purezza e consentire un viaggio efficiente delle particelle.

Pilastro 1: Prevenire la Contaminazione

L'aria intorno a noi è una miscela densa di gas, principalmente azoto e ossigeno, insieme a vapore acqueo e altri elementi in traccia.

Se lasciate nella camera di deposizione, queste molecole atmosferiche saranno inevitabilmente incorporate nel film in crescita. Ciò porta alla formazione di composti indesiderati, come ossidi e nitruri.

Questa contaminazione altera drasticamente le proprietà desiderate del film, influenzando negativamente la sua conducibilità elettrica, la trasparenza ottica o la durezza meccanica. Rimuovere l'aria è il primo passo per creare un film puro e non contaminato.

Pilastro 2: Consentire il Viaggio Senza Ostacoli delle Particelle

Affinché si formi un rivestimento, singoli atomi o molecole del materiale sorgente devono attraversare la camera e depositarsi sul substrato.

Questo viaggio deve essere una linea retta. Il concetto che governa questo è il Libero Cammino Medio (MFP): la distanza media che una particella può percorrere prima di collidere con un'altra particella di gas.

In atmosfera normale, l'MFP è incredibilmente breve, misurato in nanometri. In un vuoto spinto, l'MFP può estendersi fino a metri, più lungo della camera stessa. Ciò assicura che le particelle di rivestimento viaggino direttamente verso il substrato senza essere disperse o perdere energia.

Come il Vuoto Influisce sui Processi di Deposizione Specifici

Sebbene i principi fondamentali siano gli stessi, il livello di vuoto ideale e il suo ruolo possono variare a seconda della tecnica di deposizione.

Per lo Sputtering e i Processi al Plasma

Lo sputtering non avviene in un vuoto perfetto. Innanzitutto, viene creato un vuoto spinto per rimuovere i contaminanti atmosferici. Quindi, viene introdotta una piccola quantità controllata di un gas di processo inerte, tipicamente Argon.

Questo ambiente a bassa pressione e controllato è necessario per innescare e sostenere un plasma. Gli atomi di Argon ionizzati del plasma sono ciò che bombardano il materiale sorgente, "spruzzando" atomi verso il substrato.

Il livello di vuoto qui è un atto di bilanciamento. Se la pressione è troppo alta, gli atomi spruzzati collideranno troppo spesso con gli atomi di Argon, perdendo energia e non riuscendo a creare un film denso. Se la pressione è troppo bassa, non ci saranno abbastanza atomi di Argon per sostenere il plasma in modo efficiente.

Per l'Evaporazione Termica

Nell'evaporazione termica, un materiale viene riscaldato in un crogiolo fino a quando non evapora, viaggiando e condensandosi sul substrato più freddo.

Questo processo dipende fortemente da un Libero Cammino Medio estremamente lungo. Richiede un vuoto spinto per garantire che gli atomi evaporati non collidano con molecole d'aria residue.

Tali collisioni raffredderebbero gli atomi evaporati o li disperderebbero, impedendo loro di raggiungere il substrato con energia sufficiente per formare un film aderente e di alta qualità.

Comprendere i Compromessi

Scegliere il giusto livello di vuoto è una decisione tecnica ed economica, non semplicemente una corsa alla pressione più bassa possibile.

Il Costo di un Vuoto Più Elevato

Ottenere livelli di vuoto più elevati (Alto Vuoto o Ultra-Alto Vuoto) richiede apparecchiature più sofisticate e costose, come pompe turbo o criogeniche.

Inoltre, raggiungere queste pressioni più basse richiede molto più tempo, noto come "tempo di pompaggio" (pump-down time). Ciò riduce direttamente la produttività e aumenta il costo operativo per ciclo.

Il Problema di "Troppo" Vuoto

Come notato per lo sputtering, alcuni processi critici richiedono una specifica pressione di gas per funzionare. Per qualsiasi tecnica potenziata dal plasma, un vuoto perfetto è inutilizzabile.

L'obiettivo non è sempre il vuoto più alto possibile, ma piuttosto la creazione di un ambiente altamente controllato, privo di contaminanti, con la pressione precisa necessaria per lo specifico processo.

Abbinare il Livello di Vuoto al Tuo Obiettivo

Il livello di vuoto richiesto è dettato interamente dalle proprietà desiderate del film finale e dal metodo di deposizione utilizzato.

- Se il tuo obiettivo principale sono i film ad alta purezza (ad esempio, per semiconduttori o ottiche di precisione): Un livello di vuoto più elevato (HV o UHV) è imprescindibile per minimizzare la contaminazione da gas reattivi.

- Se il tuo obiettivo principale è un rivestimento metallico standard (ad esempio, per scopi decorativi): Un livello di vuoto moderato è spesso sufficiente, offrendo un buon equilibrio tra qualità del film, velocità del processo e costo.

- Se stai eseguendo un processo basato su plasma (ad esempio, sputtering o PECVD): Il tuo obiettivo è raggiungere la pressione ottimale per il tuo gas specifico, necessaria per sostenere il plasma in modo efficiente dopo il pompaggio iniziale.

In definitiva, controllare il vuoto significa controllare l'ambiente fondamentale in cui nasce il tuo film sottile, definendo direttamente la sua qualità e prestazione finale.

Tabella Riassuntiva:

| Ruolo Chiave del Vuoto | Vantaggio nel Rivestimento a Film Sottile |

|---|---|

| Previene la Contaminazione | Rimuove i gas atmosferici (O₂, N₂, H₂O) per evitare la formazione di ossidi/nitruri, garantendo la purezza del film. |

| Consente il Viaggio Senza Ostacoli | Aumenta il Libero Cammino Medio, consentendo alle particelle di rivestimento di viaggiare direttamente al substrato per film densi e uniformi. |

| Supporta i Processi al Plasma | Mantiene una pressione controllata per lo sputtering e il PECVD consentendo un'efficiente generazione di plasma con gas inerti come l'Argon. |

| Ottimizza le Proprietà del Film | Influenza direttamente la conducibilità elettrica, la trasparenza ottica e la durezza meccanica del rivestimento finale. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi a vuoto personalizzati per sputtering, evaporazione termica e altre tecniche di rivestimento. Le nostre soluzioni ti aiutano a raggiungere i livelli di vuoto precisi necessari per film privi di contaminazione e di alta qualità, sia che tu stia lavorando su semiconduttori, ottica o rivestimenti decorativi.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura