Nel mondo dei materiali avanzati, la sinterizzazione è il processo produttivo essenziale che trasforma una massa compattata di polvere ceramica in un solido resistente, denso e altamente funzionale. Senza la sinterizzazione, le ceramiche rimarrebbero fragili e porose, prive delle proprietà fondamentali—come durezza eccezionale, resistenza meccanica e stabilità termica—che le rendono indispensabili nella tecnologia moderna.

La sinterizzazione è molto più di un semplice riscaldamento; è un processo di ingegneria microstrutturale. La sua importanza principale risiede nella capacità di eliminare sistematicamente la porosità, fondendo le singole particelle in un corpo monolitico per sbloccare le proprietà intrinseche di una ceramica e consentire la creazione di componenti complessi e ad alte prestazioni.

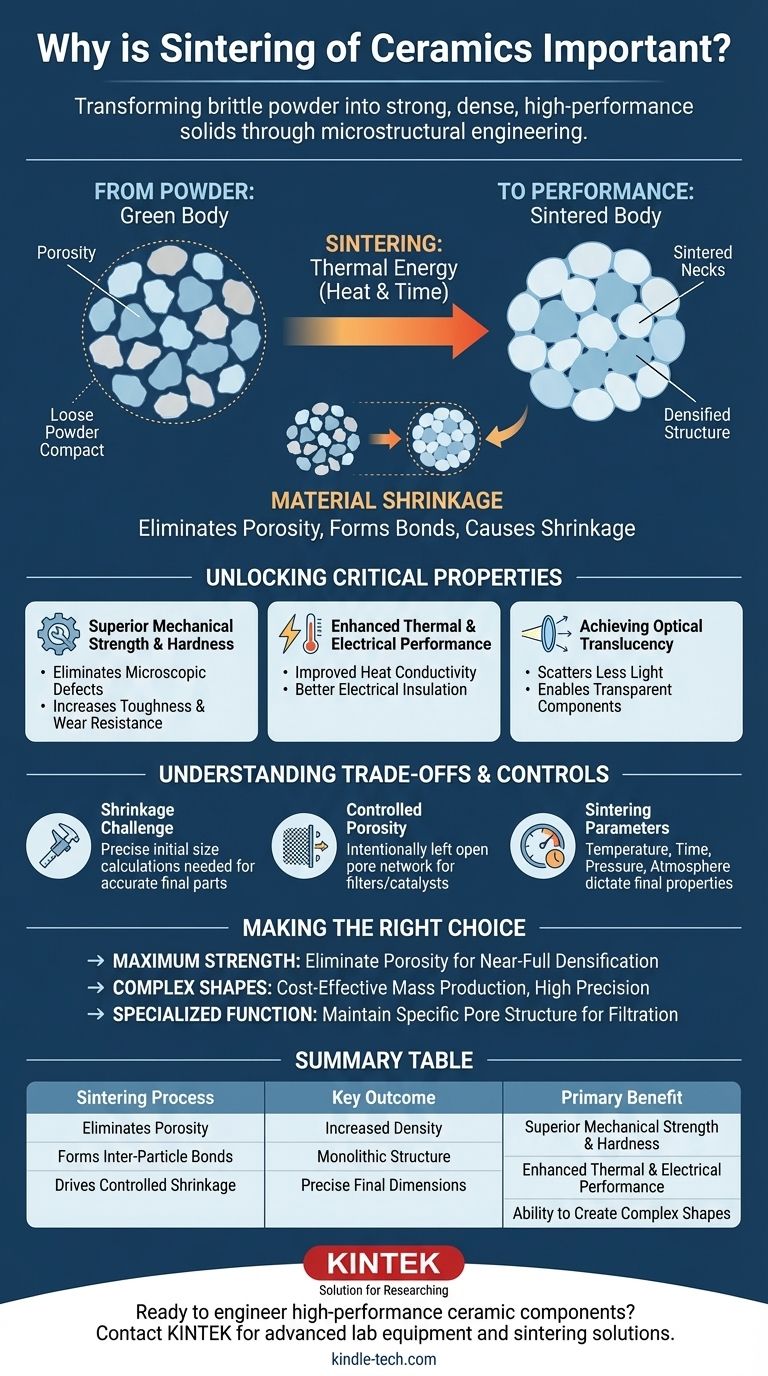

Dalla Polvere alle Prestazioni: La Trasformazione Fondamentale

La sinterizzazione crea una parte solida e densa a partire da un compatto di polvere fragile. Questa trasformazione è guidata dall'energia termica, che avvia la diffusione e la formazione di legami tra le particelle a temperature inferiori al punto di fusione del materiale.

Eliminazione della Porosità

Il punto di partenza per un componente ceramico è spesso un "corpo verde", che è una raccolta compattata di polveri con uno spazio vuoto significativo, o porosità, tra le particelle. La sinterizzazione utilizza il calore elevato per indurre la migrazione degli atomi, riempiendo questi vuoti e aumentando drasticamente la densità del materiale.

Formazione di Legami Interparticellari

All'aumentare della temperatura, le singole particelle ceramiche iniziano a fondersi nei loro punti di contatto. Queste connessioni, note come "colli di sinterizzazione", crescono nel tempo, sostituendo gradualmente gli spazi vuoti e creando una rete forte e interconnessa.

Il Risultato della Contrazione del Materiale

La conseguenza diretta dell'eliminazione dei pori è che l'intero componente si restringe in dimensioni. Questo consolidamento della struttura polverosa è il cambiamento fisico distintivo che trasforma una forma fragile in un oggetto solido e robusto.

Sbloccare Proprietà Ingegneristiche Critiche

La riduzione della porosità si traduce direttamente in un miglioramento drastico delle caratteristiche prestazionali del materiale. Questa è la ragione centrale per cui la sinterizzazione è così cruciale.

Resistenza Meccanica e Durezza Superiori

I pori agiscono come difetti microscopici dove le crepe possono facilmente iniziare sotto stress. Eliminando questi vuoti, la sinterizzazione aumenta significativamente la resistenza, la tenacità e la durezza di una ceramica, rendendo i materiali adatti per applicazioni esigenti come utensili da taglio e componenti resistenti all'usura.

Prestazioni Termiche ed Elettriche Migliorate

Una struttura densa e non porosa è molto più efficace nel condurre il calore. La sinterizzazione migliora la conducibilità termica e la stabilità di un materiale. Questo processo è anche fondamentale per creare isolanti elettrici ad alte prestazioni e altri componenti elettronici.

Raggiungimento della Traslucenza Ottica

Per alcune ceramiche avanzate, ottenere la trasparenza è un obiettivo chiave. I pori disperdono la luce, rendendo un materiale opaco. Sinterizzando una ceramica fino alla piena densità, è possibile creare componenti traslucidi o trasparenti utilizzati in applicazioni come lampade ad alta pressione o armature.

Comprendere i Compromessi e i Controlli

Sebbene potente, la sinterizzazione è un processo preciso che richiede una gestione attenta per ottenere il risultato desiderato. Il processo non è privo di sfide e richiede una profonda comprensione della scienza dei materiali.

La Sfida della Contrazione

Poiché il pezzo si restringe durante la sinterizzazione, le sue dimensioni iniziali di "corpo verde" devono essere calcolate attentamente per ottenere la dimensione finale corretta. Prevedere e controllare questa contrazione è fondamentale per produrre pezzi accurati e ripetibili.

Porosità Controllata per Applicazioni Speciali

Sebbene la massima densità sia spesso l'obiettivo, alcune applicazioni richiedono un livello specifico di porosità. Per componenti come filtri o catalizzatori, la sinterizzazione viene controllata per creare un'adeguata adesione tra le particelle per la resistenza, lasciando intenzionalmente una rete di pori aperta e interconnessa.

L'Impatto dei Parametri di Sinterizzazione

Le proprietà finali della ceramica sono dettate dai parametri di sinterizzazione. Fattori come temperatura, tempo, pressione e condizioni atmosferiche sono meticolosamente controllati per gestire la crescita dei grani e ottenere la microstruttura desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare la sinterizzazione in modo efficace significa allineare il processo con i requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la massima resistenza e durabilità: L'obiettivo è raggiungere una densificazione quasi completa ottimizzando i parametri di sinterizzazione per eliminare virtualmente tutta la porosità.

- Se il tuo obiettivo principale è creare forme complesse su scala: La sinterizzazione offre un percorso economicamente vantaggioso per la produzione in serie di pezzi intricati con elevata precisione, evitando operazioni di lavorazione difficili e costose.

- Se il tuo obiettivo principale è una funzione specializzata come la filtrazione: Il processo deve essere controllato per mantenere una specifica struttura porosa interconnessa pur fornendo l'integrità strutturale necessaria.

In definitiva, padroneggiare la sinterizzazione significa controllare la microstruttura per ingegnerizzare con precisione le proprietà finali di un componente ceramico.

Tabella Riassuntiva:

| Processo di Sinterizzazione | Risultato Chiave | Beneficio Principale |

|---|---|---|

| Elimina la Porosità | Densità Aumentata | Resistenza Meccanica e Durezza Superiori |

| Forma Legami Interparticellari | Struttura Monolitica | Prestazioni Termiche ed Elettriche Migliorate |

| Guida la Contrazione Controllata | Dimensioni Finali Precise | Capacità di Creare Forme Complesse |

Pronto a progettare componenti ceramici ad alte prestazioni? Il controllo preciso del processo di sinterizzazione è fondamentale per ottenere le proprietà esatte richieste dalla tua applicazione. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per perfezionare la sinterizzazione ceramica. Che il tuo obiettivo sia la massima densità, la porosità controllata o la formazione di forme complesse, le nostre soluzioni supportano le tue esigenze di R&S e produzione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a sbloccare il pieno potenziale dei tuoi materiali ceramici.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Cosa influenza l'intervallo di fusione? Comprendere il ruolo critico della purezza e della struttura

- Qual è la funzione di un forno a muffola elettrico? Ottenere una lavorazione pura e uniforme ad alta temperatura

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- In che modo il calore influisce sulla resistenza dei materiali? La scienza del degrado termico spiegata

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari