In breve, la Deposizione Chimica da Vapore (CVD) è fondamentale per la fabbricazione moderna perché fornisce un metodo impareggiabile per creare film sottili ad alta purezza e ad alte prestazioni con precisione a livello atomico. Questa capacità è fondamentale per la produzione delle tecnologie più avanzate, dai microprocessori nei nostri computer ai rivestimenti protettivi sulle apparecchiature industriali.

La vera importanza del CVD non risiede solo nella sua capacità di depositare uno strato di materiale; è il controllo eccezionale che offre sullo spessore, la purezza e la struttura di quello strato. Questo controllo ci permette di ingegnerizzare materiali con proprietà specifiche e su misura che sarebbero impossibili da ottenere con altri mezzi.

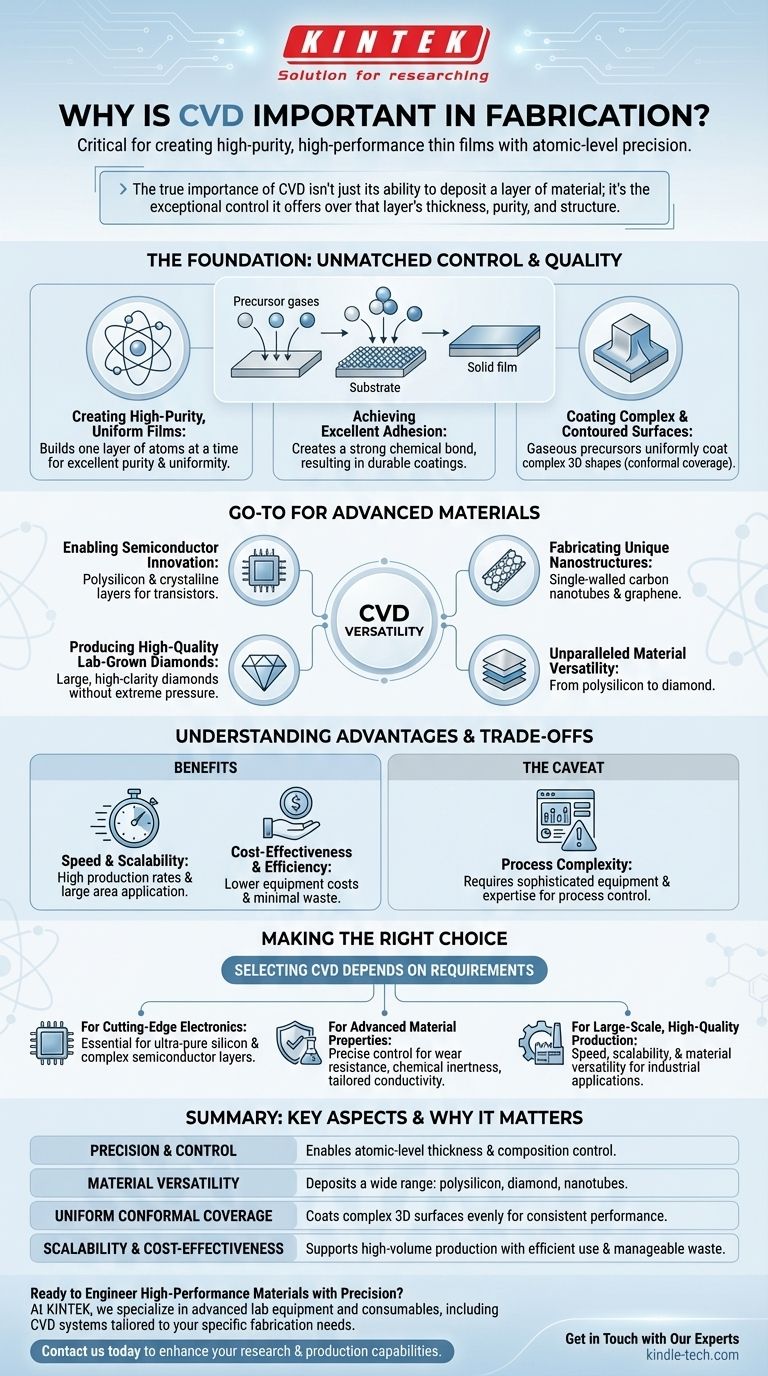

Le basi del CVD: Controllo e qualità ineguagliabili

La potenza del CVD deriva dal suo processo unico, in cui i gas precursori reagiscono su una superficie del substrato per formare un film solido. Questo approccio "dal basso verso l'alto" è la chiave della sua precisione e qualità.

Creazione di film ad alta purezza e uniformi

Il CVD costruisce i materiali uno strato di atomi alla volta. Ciò si traduce in film con eccellente purezza e uniformità su una superficie, il che è fondamentale per prestazioni prevedibili in applicazioni sensibili come l'elettronica.

Raggiungimento di un'eccellente adesione

Poiché il film si forma attraverso reazioni chimiche direttamente sul substrato, crea un forte legame chimico. Ciò si traduce in rivestimenti con un'eccellente adesione che sono molto più durevoli dei semplici rivestimenti fisici.

Rivestimento di superfici complesse e sagomate

La natura gassosa dei precursori consente al CVD di rivestire uniformemente forme complesse e tridimensionali. Questa "copertura conforme" assicura che anche i componenti intricati o non piatti ricevano uno strato protettivo consistente.

Perché il CVD è una scelta preferenziale per i materiali avanzati

Il CVD non è una singola tecnica, ma una piattaforma versatile adattabile a una vasta gamma di materiali e applicazioni, rendendola indispensabile per l'innovazione.

Versatilità dei materiali senza pari

Il processo può essere utilizzato per fabbricare una vasta gamma di materiali. Ciò include elementi fondamentali come il polisilicio, nanostrutture complesse come i nanotubi di carbonio e materiali ultra-duri come il diamante.

Abilitare l'innovazione dei semiconduttori

L'industria elettronica si affida pesantemente al CVD. È lo standard per la deposizione del polisilicio e degli intricati strati cristallini che costituiscono la base di transistor e circuiti integrati. Tecniche specializzate come il MOCVD sono essenziali per i moderni wafer semiconduttori.

Fabbricazione di nanostrutture uniche

Il CVD è un metodo rapido ed efficace per produrre nanostrutture avanzate. Consente la produzione su scala industriale di nanotubi di carbonio a parete singola e la creazione di materiali come il grafene, un foglio di carbonio spesso un solo atomo con proprietà straordinarie.

Produzione di diamanti coltivati in laboratorio di alta qualità

Il metodo CVD consente la crescita di diamanti grandi e di elevata purezza su vari substrati. Lo raggiunge senza le pressioni estreme richieste da altri metodi, spesso risultando in diamanti con maggiore purezza e meno inclusioni metalliche.

Comprendere i vantaggi pratici e i compromessi

Sebbene potente, la scelta di un metodo di fabbricazione richiede la comprensione dei suoi benefici operativi e delle sue limitazioni.

Il vantaggio di velocità e scalabilità

Rispetto a molte altre tecniche di nanofabbricazione, il CVD è un processo rapido e scalabile. Facilita elevate velocità di produzione e può essere applicato su grandi aree, rendendolo commercialmente valido per tutto, dai pannelli solari ai rivestimenti per utensili.

Costo-efficacia ed efficienza

Per molte applicazioni, il CVD è una soluzione conveniente. I costi delle apparecchiature possono essere inferiori rispetto alle tecnologie ad alta pressione concorrenti, e il processo genera pochi rifiuti poiché la maggior parte dei sottoprodotti sono gas facilmente gestibili.

L'avvertenza: Complessità del processo

Il principale compromesso per la versatilità e la precisione del CVD è la complessità del controllo del processo. La gestione dei gas precursori, delle alte temperature di reazione e delle condizioni di vuoto richiede attrezzature sofisticate e competenze per garantire risultati ripetibili e di alta qualità.

Fare la scelta giusta per la tua applicazione

La selezione del CVD dipende interamente dai requisiti del materiale e delle prestazioni. Non è sempre la soluzione più semplice, ma spesso è la migliore.

- Se il tuo obiettivo principale è l'elettronica all'avanguardia: il CVD è essenziale per depositare il silicio ultrapuro e gli strati semiconduttori complessi che i moderni microchip richiedono.

- Se il tuo obiettivo principale sono le proprietà avanzate dei materiali: il CVD offre un controllo preciso sulla composizione del film per applicazioni che richiedono estrema resistenza all'usura, inerzia chimica o conduttività elettrica su misura.

- Se il tuo obiettivo principale è la produzione su larga scala e di alta qualità: la velocità, la scalabilità e la versatilità dei materiali del CVD lo rendono una scelta leader per applicazioni industriali, dai componenti aerospaziali alla sintesi del diamante.

In definitiva, l'importanza del CVD risiede nella sua capacità unica di tradurre progetti a livello atomico in materiali tangibili e ad alte prestazioni su scala.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante |

|---|---|

| Precisione e controllo | Consente il controllo dello spessore e della composizione a livello atomico per proprietà dei materiali su misura. |

| Versatilità dei materiali | Deposita un'ampia gamma di materiali, dal polisilicio al diamante e ai nanotubi di carbonio. |

| Copertura conforme uniforme | Riveste uniformemente superfici 3D complesse, garantendo prestazioni costanti su componenti intricati. |

| Scalabilità ed economicità | Supporta la produzione ad alto volume con un uso efficiente dei precursori e una gestione dei rifiuti controllata. |

Pronto a ingegnerizzare materiali ad alte prestazioni con precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi CVD personalizzati per le tue specifiche esigenze di fabbricazione. Che tu stia sviluppando semiconduttori di nuova generazione, creando rivestimenti protettivi durevoli o sintetizzando nanomateriali avanzati, la nostra esperienza ti garantisce di raggiungere la purezza, l'adesione e l'uniformità fondamentali per il successo.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione. Costruiamo insieme il futuro della scienza dei materiali.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili