In sintesi, l'argon è il gas standard per lo sputtering perché offre il miglior equilibrio tra elevata efficienza di sputtering, inerzia chimica e basso costo. La sua massa atomica è ideale per rimuovere fisicamente gli atomi dalla maggior parte dei materiali target senza reagire con essi, garantendo un film depositato puro e di alta qualità.

La scelta del gas nello sputtering non è arbitraria; è un parametro critico del processo. L'argon è il cavallo di battaglia del settore perché è un gas nobile inerte, pesante e abbondante che crea efficientemente un plasma stabile per bombardare fisicamente un target senza alterare chimicamente il film risultante.

Il ruolo fondamentale del gas di sputtering

Per capire perché l'argon è la scelta predefinita, dobbiamo prima comprendere il compito fondamentale del gas nel processo di sputtering. L'intera tecnica si basa su un meccanismo fisico, non chimico.

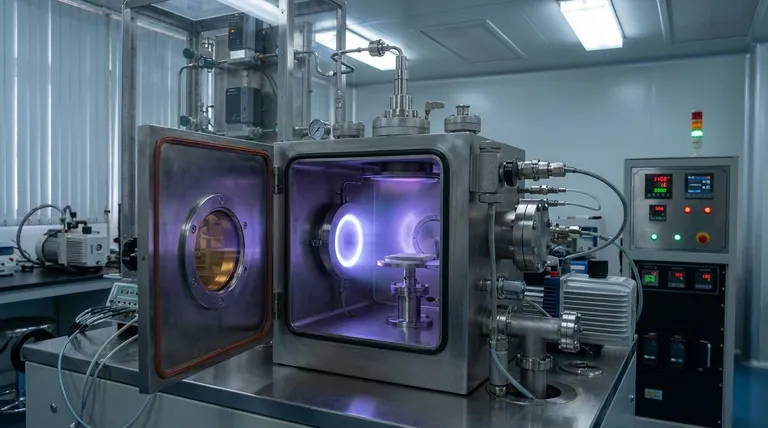

Creazione del plasma

Lo sputtering inizia introducendo un gas a bassa pressione, come l'argon, in una camera a vuoto. Viene applicato un campo elettrico che strappa gli elettroni dagli atomi di gas.

Questo processo crea un gas ionizzato e incandescente noto come plasma, costituito da ioni di gas caricati positivamente (Ar+) ed elettroni liberi.

Il processo di bombardamento

Il target di sputtering (il materiale che si desidera depositare) viene dotato di un potenziale elettrico negativo. Questo attrae gli ioni di argon caricati positivamente dal plasma.

Questi ioni accelerano e collidono con il target ad alta velocità. L'impatto è un puro trasferimento di quantità di moto, che agisce come una sabbiatura subatomica che rimuove fisicamente atomi o molecole dalla superficie del target. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un film sottile.

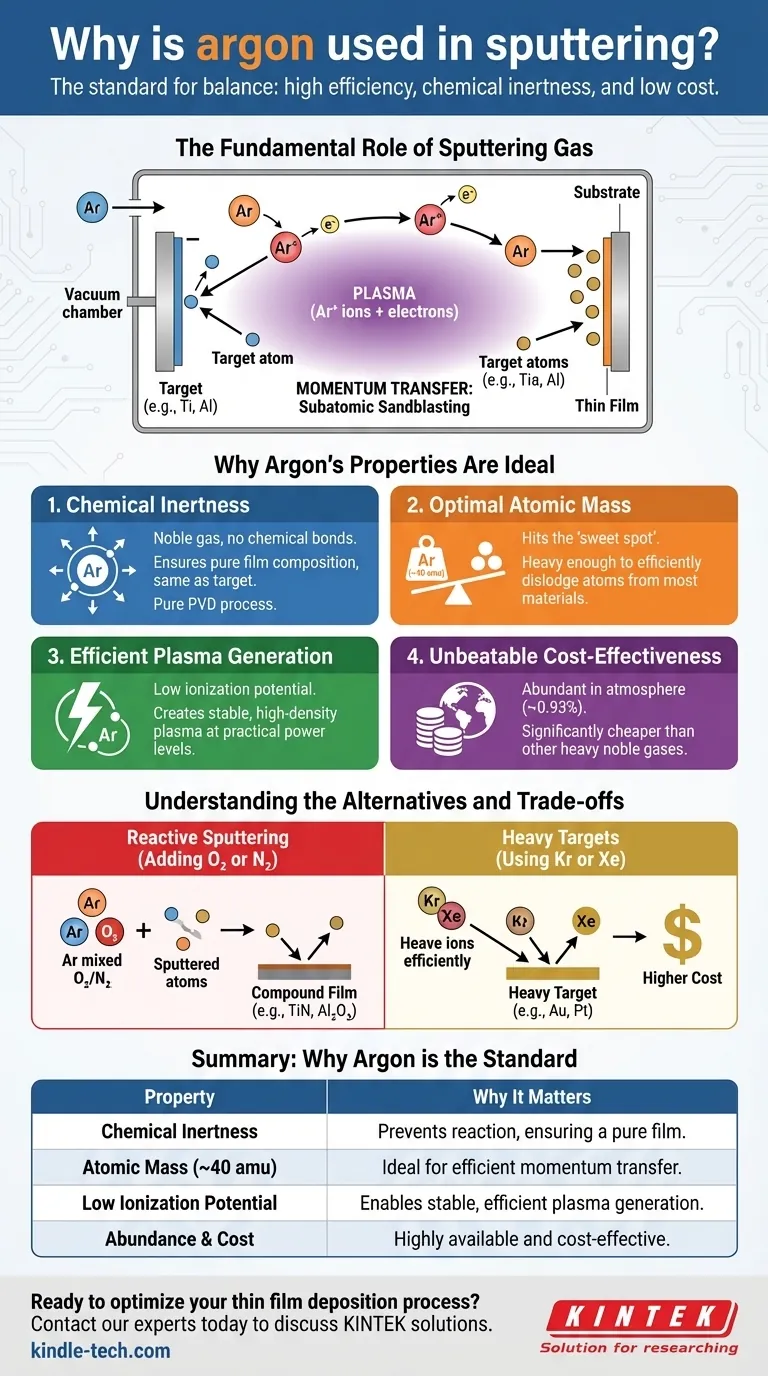

Perché le proprietà dell'argon sono ideali

L'argon possiede una combinazione unica di caratteristiche che lo rende eccezionalmente adatto a questo processo di bombardamento fisico.

1. Inerzia chimica

Essendo un gas nobile, l'argon è chimicamente inerte. Non forma facilmente legami chimici con altri elementi.

Questa è la proprietà più critica. Assicura che gli ioni di argon bombardino il target e vengano poi neutralizzati senza reagire con il materiale del target o con il film appena depositato. Il risultato è un film con la stessa composizione chimica del target: un processo di deposizione fisica da vapore (PVD) puro.

2. Massa atomica ottimale

Lo sputtering riguarda il trasferimento di quantità di moto, dove la quantità di moto è funzione della massa e della velocità. L'argon, con una massa atomica di circa 40 amu, raggiunge un "punto ottimale".

È abbastanza pesante da rimuovere efficacemente gli atomi dalla maggior parte dei materiali ingegneristici comuni (come alluminio, titanio, silicio e rame). Gas più leggeri come l'elio o il neon avrebbero una resa di sputtering molto inferiore, rimbalzando in modo inefficiente sul target.

3. Generazione efficiente del plasma

L'argon ha un potenziale di ionizzazione relativamente basso. Ciò significa che non richiede una quantità estrema di energia per essere convertito in plasma.

Questa proprietà consente la creazione di un plasma stabile e ad alta densità a livelli di potenza e pressioni pratici, rendendo il processo efficiente e controllabile.

4. Convenienza insuperabile

L'argon è il terzo gas più abbondante nell'atmosfera terrestre (~0,93%). La sua abbondanza lo rende significativamente più economico e più prontamente disponibile rispetto agli altri gas nobili pesanti che potrebbero essere utilizzati.

Comprendere le alternative e i compromessi

Sebbene l'argon sia lo standard, non è l'unica opzione. Capire quando usare altri gas rivela i compromessi intrinseci del processo.

Sputtering reattivo: aggiunta di O₂ o N₂

A volte, l'obiettivo è depositare un film composto, non puro. Per materiali come il nitruro di titanio (TiN) o l'ossido di alluminio (Al₂O₃), si aggiunge intenzionalmente un gas reattivo.

In questi casi, ossigeno o azoto vengono miscelati con il gas argon principale. L'argon esegue ancora lo sputtering fisico, ma il gas reattivo si combina con gli atomi sputerati durante il transito o sul substrato per formare il composto desiderato.

Target pesanti: utilizzo di Krypton (Kr) o Xenon (Xe)

Per lo sputtering di materiali target molto pesanti come oro (Au) o platino (Pt), il trasferimento di quantità di moto dell'argon può essere meno efficiente.

In queste situazioni ad alta massa, gas nobili più pesanti come krypton (Kr) o xenon (Xe) possono fornire una maggiore resa di sputtering. Il compromesso è un drammatico aumento dei costi, che ne limita l'uso ad applicazioni specializzate in cui la massima velocità di deposizione è la priorità assoluta.

Fare la scelta giusta per il tuo obiettivo

Il gas che scegli è una leva diretta per controllare l'esito del tuo processo di deposizione. Basa la tua decisione sulle proprietà specifiche di cui hai bisogno nel tuo film sottile finale.

- Se la tua priorità principale è depositare un film elementare o in lega puro: L'argon è quasi sempre la scelta giusta grazie alla sua inerzia, efficienza e basso costo.

- Se la tua priorità principale è creare un film composto specifico (un ossido o un nitruro): Utilizza una miscela di argon come gas di sputtering e una piccola percentuale di un gas reattivo (O₂, N₂) per controllare la stechiometria del film.

- Se la tua priorità principale è massimizzare la velocità di deposizione di un elemento pesante come oro o tungsteno: Considera l'uso di krypton o xenon, ma solo se il significativo aumento del costo del gas è giustificabile per il tuo progetto.

In definitiva, comprendere il ruolo dell'argon è il primo passo per padroneggiare il controllo e la precisione offerti dalla tecnica dello sputtering.

Tabella riassuntiva:

| Proprietà | Perché è importante per lo sputtering |

|---|---|

| Inerzia chimica | Impedisce la reazione con il materiale target, garantendo un film puro. |

| Massa atomica (~40 amu) | Ideale per un efficiente trasferimento di quantità di moto per rimuovere gli atomi target. |

| Basso potenziale di ionizzazione | Consente una generazione di plasma stabile ed efficiente a livelli di potenza pratici. |

| Abbondanza e costo | Molto disponibile ed economico rispetto ad alternative come Kr o Xe. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Il giusto gas di sputtering è fondamentale per ottenere la purezza, l'efficienza e la qualità richieste dalla tua ricerca. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le esigenze specifiche del tuo laboratorio in materia di sputtering e PVD.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i tuoi risultati e snellire il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i diversi tipi di CVD nella nanotecnologia? Scegli il Metodo Giusto per i Tuoi Materiali

- A quale temperatura avviene la deposizione fisica da vapore? Una guida dalla temperatura ambiente fino a 1000°C

- Cos'è la tecnica di crescita da vapore nella crescita dei cristalli? Ottieni Purezza e Precisione Ineguagliabili

- Perché è necessaria la sputtering? Per un'uniformità e una purezza del film sottile senza pari

- Quali sono i componenti del MOCVD? Un'analisi dettagliata di questo sistema di deposizione avanzato

- Quali sono i fattori che influenzano la deposizione chimica da vapore? Padroneggiare i parametri fondamentali per film sottili superiori

- Quali sono le tecniche di crescita del grafene? Una guida ai metodi Top-Down e Bottom-Up

- Cos'è il metodo CVD per i diamanti sintetici? Far crescere diamanti da laboratorio dal gas con precisione