È un malinteso critico e comune che la rinvenitura aumenti la durezza. È vero il contrario: la rinvenitura è un processo eseguito dopo la tempra iniziale per diminuire la durezza e rilasciare lo stress interno. Questa riduzione della durezza è un compromesso deliberato per ottenere un enorme aumento della tenacità, trasformando l'acciaio da uno stato fragile, simile al vetro, a un materiale resiliente e utilizzabile.

Lo scopo principale del trattamento termico non è solo rendere l'acciaio duro, ma ottenere un preciso equilibrio di proprietà. La rinvenitura è la seconda fase cruciale che sacrifica una piccola quantità della durezza estrema e inutilizzabile ottenuta dalla tempra in cambio della tenacità richiesta per le applicazioni nel mondo reale.

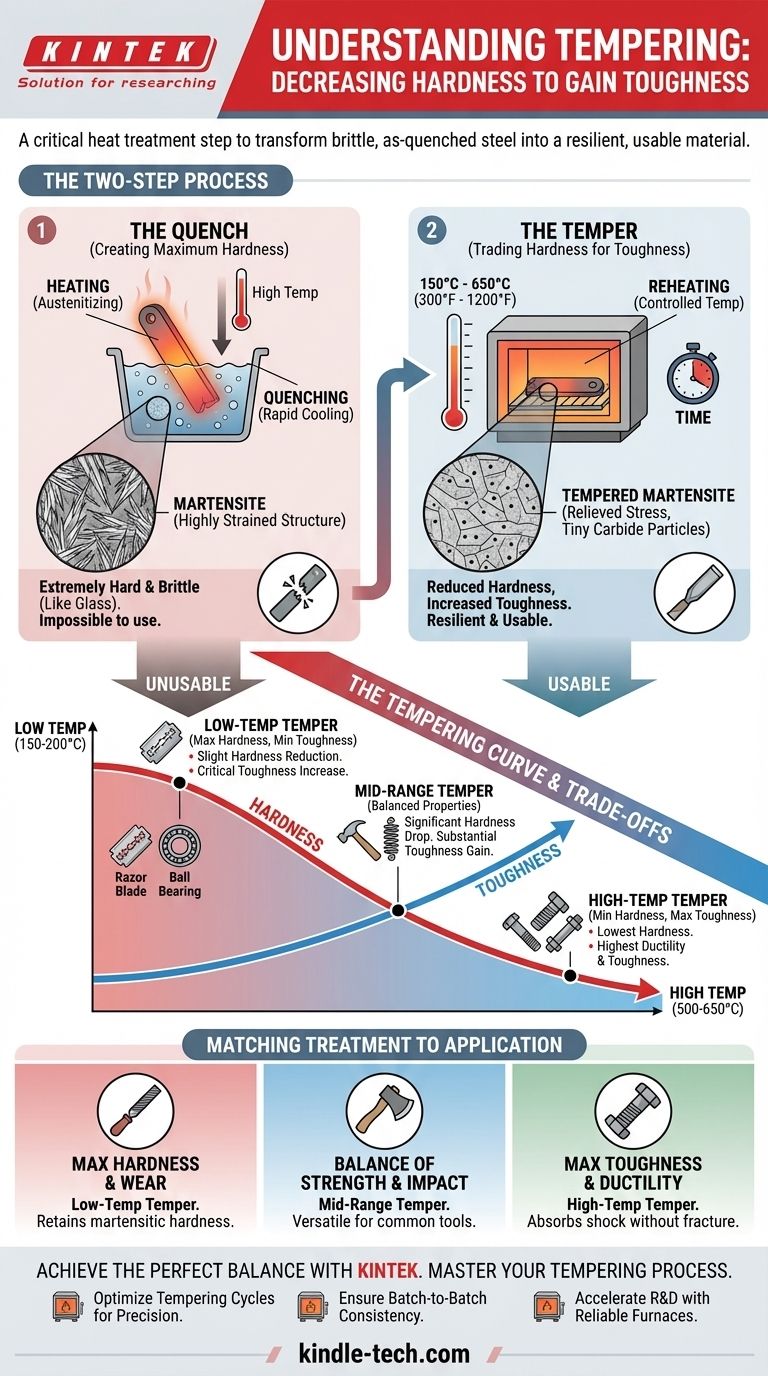

Il processo in due fasi: Tempra e Rinvenitura

Per comprendere la rinvenitura, è necessario prima comprendere il processo che la segue: la tempra. Le proprietà finali dell'acciaio sono il risultato di questo trattamento essenziale in due fasi.

Fase 1: La Tempra (Creazione della Massima Durezza)

Il primo passo consiste nel riscaldare l'acciaio a una temperatura elevata (un processo chiamato austenitizzazione) e poi raffreddarlo molto rapidamente, tipicamente immergendolo in acqua o olio. Questo è chiamato tempra.

Questo raffreddamento rapido intrappola gli atomi di carbonio all'interno della struttura cristallina del ferro, forzandola in una disposizione altamente tesa e distorta chiamata martensite.

La martensite è estremamente dura perché gli atomi di carbonio intrappolati impediscono ai piani cristallini di scivolare l'uno sull'altro. Tuttavia, questa struttura è sottoposta a un immenso stress interno, che la rende incredibilmente fragile. Un pezzo di acciaio ad alto tenore di carbonio appena temprato può frantumarsi come vetro se cade.

Il problema della martensite pura

Sebbene la martensite registri valori eccezionalmente alti sulla scala della durezza, la sua fragilità la rende inutile per quasi ogni scopo pratico.

Uno strumento realizzato in martensite pura, come un coltello o uno scalpello, sarebbe impossibile da affilare senza scheggiarsi e si spezzerebbe al primo utilizzo. Ha durezza ma non tenacità, ovvero la capacità di assorbire energia e deformarsi senza fratturarsi.

Fase 2: La Rinvenitura (Scambiare Durezza con Tenacità)

È qui che entra in gioco la rinvenitura. L'acciaio temprato e fragile viene riscaldato accuratamente a una temperatura ben al di sotto della sua temperatura di tempra (tipicamente tra 150°C e 650°C o 300°F e 1200°F).

Questo leggero riscaldamento fornisce energia sufficiente affinché gli atomi di carbonio intrappolati si muovano. Migrano fuori dalla struttura martensitica tesa e formano particelle minuscole e ben distribuite di carburo di ferro, più comunemente cementite (Fe₃C).

Questa migrazione ha due effetti profondi: rilascia significativamente lo stress interno del reticolo martensitico e permette alla struttura di diventare leggermente più duttile. Il risultato è una nuova microstruttura nota come martensite rinvenuta.

Comprendere i compromessi: La curva di rinvenitura

La chiave della rinvenitura è che le proprietà finali sono controllate direttamente dalla temperatura di rinvenitura. Una temperatura più alta consente la precipitazione di più carbonio e rilascia più stress, risultando in un prodotto finale più morbido ma più tenace.

Rinvenitura a bassa temperatura (~150-200°C / 300-400°F)

Questo processo riduce leggermente la durezza ma fornisce un aumento critico della tenacità, alleviando gli stress più estremi derivanti dalla tempra.

Viene utilizzato per utensili che richiedono la massima durezza e resistenza all'usura, come lame di rasoio, lime e cuscinetti a sfera, dove un leggero aumento della tenacità è sufficiente per prevenire guasti catastrofici.

Rinvenitura a temperatura media (~300-500°C / 570-930°F)

Qui si verifica una diminuzione più significativa della durezza in cambio di un aumento sostanziale della tenacità e della resistenza.

Questo intervallo è ideale per utensili che devono resistere a urti e flessioni, come martelli, scalpelli, teste di ascia e molle. Il materiale è ancora molto duro ma ora ha la resilienza per assorbire gli shock.

Rinvenitura ad alta temperatura (~500-650°C / 930-1200°F)

Ciò si traduce nella durezza più bassa ma nella duttilità e tenacità più elevate. L'acciaio diventa molto meno fragile e può sopportare urti e deformazioni plastiche significative prima della frattura.

Questo viene utilizzato per applicazioni in cui la tenacità è la proprietà più critica, come bulloni strutturali, assi di veicoli e alberi che devono sopportare elevati stress e fatica.

Abbinare il trattamento all'applicazione

La decisione su come rinvenire è sempre guidata dall'uso previsto del componente. Si sta adattando la microstruttura dell'acciaio per un lavoro specifico.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: È necessaria una rinvenitura a bassa temperatura per mantenere quanta più durezza martensitica possibile, alleviando solo gli stress interni più gravi.

- Se la tua attenzione principale è un equilibrio tra resistenza e resistenza agli urti: Una rinvenitura a temperatura media fornisce la versatilità necessaria per molti utensili comuni che devono essere sia duri che tenaci.

- Se la tua attenzione principale è la massima tenacità e duttilità: È essenziale una rinvenitura ad alta temperatura per creare un componente che possa assorbire in sicurezza urti e fatica senza fratturarsi.

In definitiva, la rinvenitura è lo strumento essenziale del metallurgista per trasformare un materiale fragile e inutilizzabile in un componente ingegnerizzato con precisione con un equilibrio prevedibile e affidabile di proprietà.

Tabella riassuntiva:

| Temperatura di Rinvenitura | Effetto Primario sulla Durezza | Effetto Primario sulla Tenacità | Applicazioni Comuni |

|---|---|---|---|

| Bassa (150-200°C / 300-400°F) | Leggera Riduzione | Leggero Aumento | Lame di rasoio, lime, cuscinetti a sfera |

| Media (300-500°C / 570-930°F) | Riduzione Moderata | Aumento Significativo | Martelli, scalpelli, teste di ascia, molle |

| Alta (500-650°C / 930-1200°F) | Riduzione Significativa | Aumento Massimo | Bulloni strutturali, assi di veicoli, alberi |

Ottieni il perfetto equilibrio tra durezza e tenacità con KINTEK

Padroneggiare il processo di rinvenitura è fondamentale per creare componenti in acciaio durevoli e ad alte prestazioni. Sia che tu stia sviluppando utensili da taglio, parti resistenti agli urti o elementi strutturali, il trattamento termico preciso è irrinunciabile.

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che potenziano la tua ricerca e il controllo qualità. Le nostre fornaci affidabili e i sistemi di controllo della temperatura sono progettati per fornire i risultati coerenti e ripetibili di cui hai bisogno per perfezionare i tuoi protocolli di trattamento termico.

Lascia che ti aiutiamo a trasformare i tuoi materiali:

- Ottimizza i tuoi cicli di rinvenitura con un controllo preciso della temperatura.

- Assicura la coerenza tra i lotti per una qualità del prodotto affidabile.

- Accelera la tua R&S con fornaci da laboratorio robuste e facili da usare.

Pronto a progettare materiali superiori? Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quale ruolo svolge un forno di calcinazione ad alta temperatura nella sintesi di catalizzatori a ossido metallico misto?

- Come viene utilizzato un forno a scatola resistivo ad alta temperatura per la preparazione di ZrO2? Pre-ossidazione del substrato di zirconio master

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Come viene utilizzato un forno a muffola ad alta temperatura nella preparazione delle ceramiche LLTO rispetto alla sinterizzazione a freddo?

- Quali proprietà vengono sinterizzate? Padroneggia la resistenza, la conduttività e la traslucenza del tuo materiale

- Qual è la funzione di un forno a muffola nella preparazione di polveri NMC rivestite di Nb-O? Ottimizza la purezza del tuo materiale

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Qual è la temperatura di un forno di pirolisi? Ottimizza il tuo processo di pulizia in sicurezza