In breve, il vuoto è necessario per la deposizione di film sottili per creare un ambiente pulito e controllato. Senza di esso, il materiale depositato colliderebbe e reagirebbe con i miliardi di particelle presenti nell'aria, come ossigeno e vapore acqueo. Questa interferenza impedirebbe la formazione di un film puro, uniforme e ben aderente sulla superficie del substrato.

La ragione fondamentale per l'uso del vuoto è rimuovere gli ostacoli. Le particelle d'aria disperdono il materiale di deposizione e lo contaminano chimicamente, portando a film deboli, impuri e con proprietà imprevedibili. Il vuoto assicura che il materiale viaggi senza impedimenti dalla sua sorgente al substrato, il che è la base per creare qualsiasi film sottile di alta qualità.

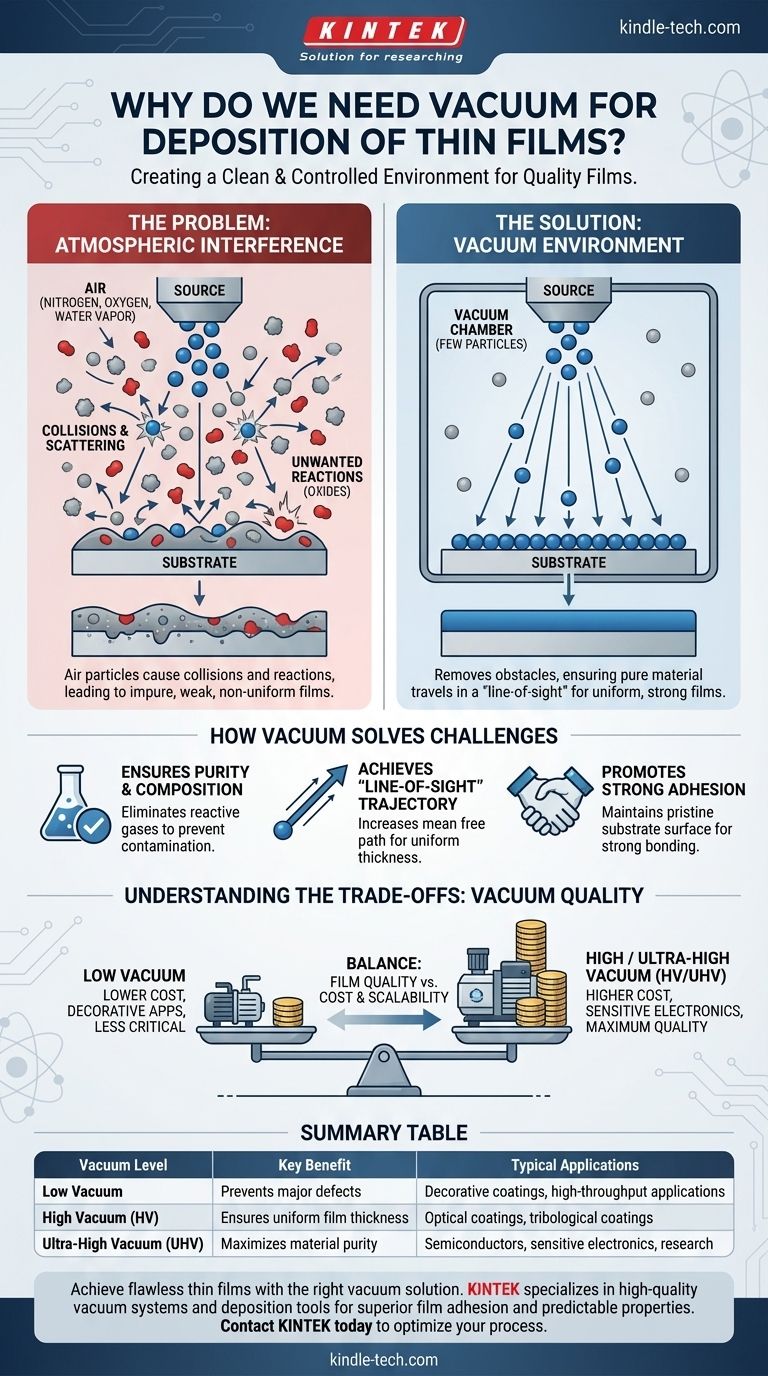

Il Problema Centrale: Interferenza dall'Atmosfera

Per comprendere la necessità del vuoto, devi prima riconoscere che l'aria ambiente non è vuota. È un ambiente denso pieno di gas reattivi che sono ostili alla precisione richiesta per la deposizione di film sottili.

La Sfida delle Collisioni tra Particelle

A pressione atmosferica standard, un centimetro cubo d'aria contiene trilioni di molecole di gas, principalmente azoto, ossigeno e vapore acqueo.

Queste particelle atmosferiche ostacolano il materiale in fase di deposizione. Il materiale di deposizione, che viaggia da una sorgente al substrato, colliderà inevitabilmente con queste molecole di gas.

Queste collisioni disperdono il materiale di deposizione, facendolo deviare dal suo percorso previsto. Questa dispersione si traduce in uno spessore del film non uniforme e una scarsa copertura sulle caratteristiche superficiali del substrato.

La Minaccia di Reazioni Chimiche Indesiderate

Oltre alle semplici collisioni fisiche, i gas nell'aria sono chimicamente reattivi. L'ossigeno e il vapore acqueo sono contaminanti particolarmente aggressivi.

Quando il materiale di deposizione caldo ed energetico incontra questi gas reattivi, si verificano reazioni chimiche indesiderate. Ad esempio, la deposizione di un metallo puro all'aria aperta si tradurrà quasi certamente nella formazione di un ossido metallico, non di un film di metallo puro.

Questa contaminazione altera fondamentalmente le proprietà del film, modificandone la conduttività elettrica, le caratteristiche ottiche e l'integrità strutturale. Il prodotto finale è impuro e non soddisfa le specifiche desiderate.

Come il Vuoto Risolve le Sfide Chiave della Deposizione

Rimuovendo la stragrande maggioranza delle molecole d'aria da una camera sigillata, il vuoto affronta direttamente i problemi di collisione e contaminazione. Questo controllo è ciò che rende possibile l'elettronica moderna, l'ottica e la scienza dei materiali.

Garantire Purezza e Controllo della Composizione

Un ambiente sottovuoto è, per definizione, un ambiente con pochissime particelle. Pompando via i gas reattivi, si elimina la fonte di contaminazione chimica.

Ciò assicura che il film depositato sia composto solo dal materiale sorgente previsto. Questo livello di purezza è irrinunciabile per applicazioni come i semiconduttori, dove anche minime impurità possono rendere un dispositivo inutilizzabile.

Ottenere una Traiettoria "a Vista"

In un alto vuoto, la distanza media che una particella può percorrere prima di colpirne un'altra—nota come libero cammino medio—aumenta da nanometri a molti metri.

Ciò significa che il materiale di deposizione può viaggiare in linea retta e ininterrotta dalla sorgente al substrato. Questo viaggio "a vista" è fondamentale per ottenere uno spessore del film uniforme e tassi di deposizione prevedibili sull'intero substrato.

Promuovere una Forte Adesione

Affinché un film aderisca correttamente, il suo primo strato atomico deve formare un forte legame con la superficie del substrato. Se uno strato di contaminanti (come ossidi o acqua adsorbita) esiste sul substrato, il film aderirà a quello strato debole.

Il vuoto non solo pulisce il percorso per il materiale di deposizione, ma aiuta anche a mantenere una superficie del substrato incontaminata prima e durante la deposizione, prevenendo la formazione di questo strato limite debole e garantendo una forte adesione del film.

Comprendere i Compromessi: La "Qualità" del Vuoto

Non tutti i processi richiedono lo stesso livello di vuoto. La decisione implica un equilibrio critico tra la qualità del film desiderata, il costo del processo e la sensibilità dei materiali coinvolti.

Basso vs. Alto Vuoto

La "qualità" di un vuoto è misurata dalla sua pressione. Un basso vuoto ha ancora un numero significativo di molecole di gas, mentre un alto vuoto (HV) o ultra-alto vuoto (UHV) ne ha progressivamente meno.

Processi semplici come i rivestimenti metallici decorativi possono richiedere solo un vuoto basso o medio. Al contrario, la produzione di componenti semiconduttori o ottici sensibili richiede HV o UHV per raggiungere la purezza e la perfezione strutturale necessarie.

Il Costo della Pulizia

Ottenere un vuoto più elevato è più difficile, richiede più tempo e più costoso. Richiede pompe più sofisticate e tempi di "pompa-giù" più lunghi per rimuovere sempre più molecole dalla camera.

Questo crea un compromesso diretto tra qualità del film e costo di produzione/scalabilità. L'obiettivo è sempre utilizzare un livello di vuoto sufficiente per le esigenze dell'applicazione senza incorrere in spese inutili o ritardi di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto richiesto è dettato dalle proprietà desiderate del film finale. La sensibilità della tua applicazione alla contaminazione e ai difetti strutturali determinerà l'investimento necessario nel tuo sistema di vuoto.

- Se il tuo obiettivo principale è la purezza del materiale per l'elettronica o la ricerca: Devi utilizzare un alto o ultra-alto vuoto (UHV) per minimizzare le reazioni chimiche con gas residui come ossigeno e acqua.

- Se il tuo obiettivo principale sono rivestimenti ottici o tribologici uniformi: Un alto vuoto è tipicamente necessario per garantire un lungo libero cammino medio, prevenendo la dispersione delle particelle che degraderebbe l'uniformità e le prestazioni del film.

- Se il tuo obiettivo principale sono applicazioni decorative ad alta produttività: Un vuoto di qualità inferiore può essere accettabile, fornendo un equilibrio costo-efficace che previene difetti maggiori pur dando priorità alla velocità.

In definitiva, il controllo dell'ambiente di deposizione tramite il vuoto è il passo fondamentale nell'ingegnerizzazione delle proprietà precise di qualsiasi film sottile ad alte prestazioni.

Tabella riassuntiva:

| Livello di Vuoto | Beneficio Chiave | Applicazioni Tipiche |

|---|---|---|

| Basso Vuoto | Previene difetti maggiori | Rivestimenti decorativi, applicazioni ad alta produttività |

| Alto Vuoto (HV) | Garantisce spessore del film uniforme | Rivestimenti ottici, rivestimenti tribologici |

| Ultra-Alto Vuoto (UHV) | Massimizza la purezza del materiale | Semiconduttori, elettronica sensibile, ricerca |

Ottieni film sottili impeccabili con la giusta soluzione di vuoto.

Sia che tu stia sviluppando elettronica sensibile, rivestimenti ottici ad alte prestazioni o applicazioni decorative ad alta produttività, la purezza e l'uniformità del tuo film sottile sono fondamentali per il tuo successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di vuoto e strumenti di deposizione, su misura per soddisfare le precise esigenze del tuo laboratorio.

La nostra esperienza ti assicura di poter controllare efficacemente il tuo ambiente di deposizione, portando a una superiore adesione del film, proprietà prevedibili e prestazioni affidabili. Lasciaci aiutarti a selezionare il sistema di vuoto perfetto per ottimizzare il tuo processo e migliorare i tuoi risultati.

Contatta KINTEK oggi per discutere le tue esigenze di deposizione di film sottili e scoprire come le nostre soluzioni possono far progredire la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza