La straordinaria resistenza dei nanotubi di carbonio deriva direttamente dalla natura unica e dalla disposizione dei loro legami carbonio-carbonio. Questi legami covalenti sp² sono il tipo di legame chimico più forte in natura e, all'interno di un nanotubo, formano un reticolo esagonale continuo e quasi perfetto. Questa struttura cilindrica impeccabile distribuisce lo stress uniformemente su tutta la molecola, consentendole di resistere a immense forze di trazione senza rompersi.

La ragione fondamentale della resistenza di un nanotubo di carbonio non è solo la potenza intrinseca dei suoi legami atomici, ma la perfezione della sua struttura molecolare. È un caso in cui il tutto è veramente più forte della somma delle sue parti perché non ci sono praticamente punti deboli per innescare il cedimento.

Le fondamenta atomiche: l'ibridazione sp²

La storia della resistenza dei nanotubi di carbonio (CNT) inizia con il modo in cui ogni atomo di carbonio si collega ai suoi vicini. Questa specifica configurazione di legame è la fonte ultima delle sue notevoli proprietà meccaniche.

La potenza del legame Sigma (σ)

In un nanotubo, ogni atomo di carbonio è legato ad altri tre atomi di carbonio. Utilizza i suoi elettroni esterni per formare tre orbitali ibridati sp².

Questi orbitali si dispongono in un piano piatto, distanziati di 120 gradi, e formano legami sigma (σ) incredibilmente forti con gli atomi vicini. Un legame sigma è una sovrapposizione diretta e frontale degli orbitali, creando il tipo di legame covalente più stabile e robusto possibile.

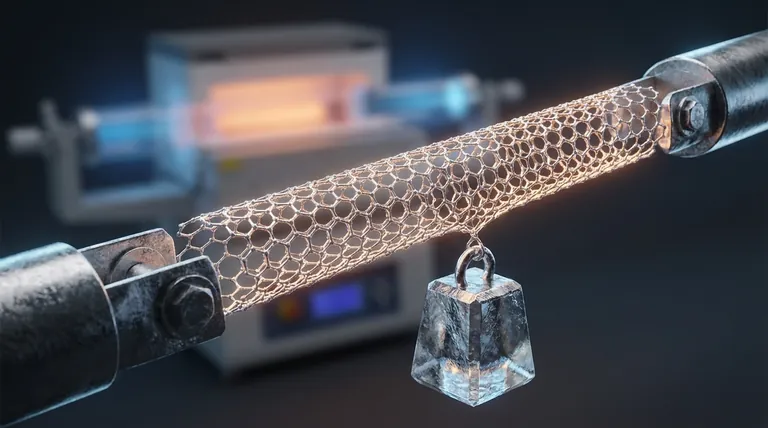

Un reticolo esagonale continuo

Questi legami sigma creano il familiare reticolo esagonale a nido d'ape che costituisce la parete del nanotubo. Pensalo come un foglio di grafene arrotolato.

Questa struttura è estremamente efficiente nel distribuire qualsiasi forza applicata. Quando si tira un nanotubo, lo stress viene condiviso equamente attraverso milioni di questi legami ultra-resistenti, senza che un singolo punto sopporti l'intero carico.

Il ruolo dei legami Pi (π)

L'orbitale p non ibridato rimanente su ciascun atomo di carbonio forma legami pi (π) più deboli che sono delocalizzati sull'intera superficie del tubo. Sebbene questi legami siano responsabili dell'elevata conduttività elettrica del nanotubo, è l'ossatura sottostante dei legami sigma a fornire la sua resistenza da record.

Dai legami atomici alla resistenza macroscopica

Un legame forte è solo una parte dell'equazione. La disposizione di tali legami in una struttura macroscopica è ciò che traduce il potenziale atomico in prestazioni nel mondo reale.

La struttura cristallina quasi perfetta

La maggior parte dei materiali ingegneristici, come l'acciaio o l'alluminio, sono policristallini. Sono composti da innumerevoli minuscoli grani cristallini con confini tra loro. Questi bordi di grano, insieme ad altri vuoti e dislocazioni microscopiche, sono punti deboli intrinseci da cui possono iniziare le crepe.

Un nanotubo di carbonio ideale, al contrario, è una singola molecola continua. Non ha bordi di grano. Questa mancanza di difetti significa che la sua resistenza pratica può avvicinarsi alla sua resistenza teorica, che è determinata solo dalla forza necessaria per rompere i legami carbonio-carbonio stessi.

Elevato rapporto d'aspetto e trasferimento del carico

I nanotubi di carbonio possiedono un elevato rapporto d'aspetto, il che significa che sono eccezionalmente lunghi rispetto al loro diametro.

Questa proprietà è fondamentale per il loro utilizzo nei materiali compositi. Un lungo nanotubo può colmare efficacemente le microfessure in una matrice polimerica o ceramica circostante, trasferendo il carico lungo tutta la sua lunghezza e impedendo al materiale di cedere.

Comprendere i limiti del mondo reale

Gli incredibili valori di resistenza spesso citati per i CNT, fino a 100 volte più resistenti dell'acciaio a una frazione del peso, si applicano a singoli nanotubi perfetti misurati in condizioni di laboratorio ideali. Sfruttare questa resistenza nei materiali sfusi presenta sfide significative.

Resistenza teorica rispetto a quella pratica

I metodi di sintesi del mondo reale introducono inevitabilmente difetti nel reticolo del nanotubo. Un singolo atomo mancante (una vacanza) o un legame disallineato può agire come un punto di concentrazione dello stress, riducendo drasticamente la resistenza alla trazione del tubo.

Il problema dell'agglomerazione

A causa di deboli forze di attrazione note come forze di van der Waals, i singoli nanotubi hanno una forte tendenza ad aggregarsi in fasci. Questi ammassi sono incredibilmente difficili da separare.

Quando vengono miscelati in un composito, questi fasci agiscono come inclusioni deboli anziché come rinforzi forti, poiché i tubi scivolano semplicemente l'uno sull'altro invece di sopportare il carico. Ottenere una corretta dispersione è una sfida principale nei compositi a base di CNT.

Debole legame interfacciale

Affinché un nanotubo rinforzi un materiale, lo stress deve essere trasferito in modo efficiente dal materiale ospite (la matrice) al nanotubo. Ciò richiede un forte legame interfacciale.

Spesso, l'interazione chimica tra la superficie del nanotubo e la matrice è debole. Se questa interfaccia cede prima del nanotubo, il composito ottiene un beneficio di resistenza minimo o nullo.

Applicare questa conoscenza al tuo obiettivo

Comprendere l'origine della resistenza di un CNT (e i suoi limiti) è fondamentale per sfruttarlo efficacemente. Il tuo approccio dipenderà interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la modellazione computazionale: Il tuo lavoro dovrebbe concentrarsi sul perfetto reticolo di legami sigma sp² e sul reticolo esagonale impeccabile per stabilire i limiti teorici di prestazione.

- Se il tuo obiettivo principale è lo sviluppo di materiali compositi: Le tue sfide principali sono superare l'agglomerazione per ottenere una dispersione uniforme e progettare una forte adesione interfacciale tra i CNT e la matrice.

- Se il tuo obiettivo principale è la sintesi di CNT: Il tuo obiettivo è perfezionare i processi di crescita per ridurre al minimo i difetti atomici e produrre nanotubi più lunghi e strutturalmente più perfetti che possano realizzare la loro forza intrinseca.

In definitiva, la potenza di un nanotubo di carbonio è una lezione diretta su come la progettazione a livello atomico determini le prestazioni macroscopiche.

Tabella riassuntiva:

| Fattore chiave | Contributo alla resistenza |

|---|---|

| Ibridazione sp² | Forma legami covalenti sigma (σ) ultra-resistenti tra gli atomi di carbonio. |

| Reticolo esagonale continuo | Distribuisce lo stress uniformemente su tutta la struttura, eliminando i punti deboli. |

| Struttura monomolecolare | L'assenza di bordi di grano consente alla resistenza di avvicinarsi ai limiti teorici. |

| Elevato rapporto d'aspetto | Consente un efficace trasferimento del carico nei materiali compositi tramite il ponteggiamento delle microfessure. |

Pronto a sfruttare la potenza dei materiali avanzati nel tuo laboratorio?

Comprendere la resistenza a livello atomico dei nanotubi di carbonio è solo l'inizio. Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui hai bisogno per trasformare questa conoscenza in risultati reali. Sia che tu stia sviluppando materiali compositi di nuova generazione, perfezionando processi di sintesi o conducendo test sui materiali di precisione, i nostri prodotti sono progettati per supportare i tuoi obiettivi di ricerca e sviluppo più esigenti.

Costruiamo insieme il futuro della scienza dei materiali. Contatta oggi stesso i nostri esperti per discutere come KINTEK può equipaggiare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta